La fabrication de pièces métalliques complexes avec des détails compliqués et des tolérances serrées présente des défis importants. Les méthodes d'usinage traditionnelles se heurtent souvent aux métaux durs et aux géométries complexes, ce qui augmente les délais et les coûts de production. La technologie de l'électroérosion par enfonçage résout ces problèmes en utilisant des décharges électriques pour enlever de la matière, ce qui révolutionne la façon dont nous usinons les métaux avec précision.

Les capacités techniques de l'électroérosion par enfonçage vont bien au-delà de l'usinage conventionnel. Permettez-moi d'examiner en détail les aspects fascinants de cette technologie, depuis ses principes de fonctionnement fondamentaux jusqu'aux applications réelles qui démontrent sa remarquable précision.

Qu’est-ce que l’EDM Sinker ?

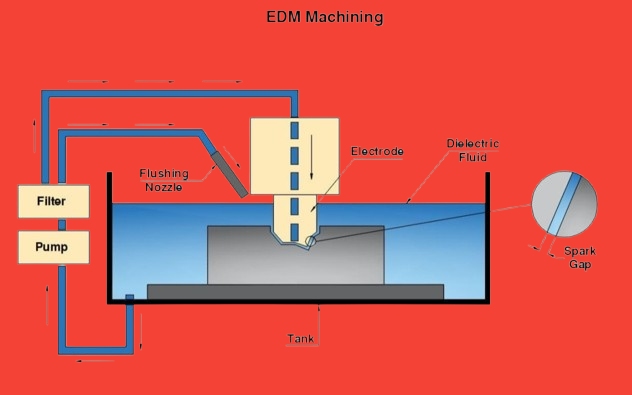

L'électroérosion par enfonçage (Electrical Discharge Machining) est un procédé de fabrication hautement spécialisé conçu pour créer des cavités borgnes précises dans des matériaux conducteurs par le biais d'étincelles électriques. Dans ce processus, une électrode de forme personnalisée est progressivement abaissée ou "enfoncée" dans un fluide diélectrique tout en maintenant un petit espace entre elle et la pièce à usiner, sans jamais entrer en contact direct.

Il applique une haute tension entre l'électrode et la pièce à usiner pour produire une étincelle électrique contrôlée dans l'interstice. Ces étincelles produisent une chaleur localisée intense qui érode efficacement le matériau avec précision. Également connue sous le nom d'électroérosion par enfoncement, d'électroérosion par cavité, d'électroérosion par volume ou d'électroérosion par plongée, cette technologie est précieuse pour la fabrication :

- Moules d'injection plastique

- Différents types de matrices

- Pièces délicates qui ne supportent pas les forces de coupe conventionnelles

La capacité de l'électroérosion par enfonçage à usiner sans contact physique en fait la solution idéale pour les applications nécessitant une précision exceptionnelle et un enlèvement de matière en douceur, en particulier dans les industries où les méthodes de coupe traditionnelles risquent d'endommager les composants sensibles.

Comment fonctionne l'électroérosion par enfonçage?

Ce procédé repose sur des décharges électriques contrôlées pour enlever de la matière avec une extrême précision. Cette section couvre les mécanismes fondamentaux, les composants clés de la machine et les considérations relatives aux matériaux qui font de l'électroérosion par enfonçage une solution de fabrication efficace.

Les principes de base de l'usinage par électroérosion

Les lois physiques de la décharge électrique constituent le fondement de la technologie de l'électroérosion. Ces principes permettent d'obtenir des résultats prévisibles et reproductibles en matière d'enlèvement de métal.

Il n'y a pas de contact direct entre l'outil et la pièce. Au lieu de cela, un espace de 0,0008-0,012 pouces les sépare. La machine génère des impulsions de tension à travers cet espace, généralement entre 20 et 120 volts.

Lorsque la tension augmente suffisamment, elle ionise le fluide diélectrique, créant ainsi un canal de plasma dans lequel circule le courant. L'étincelle qui en résulte génère des températures pouvant atteindre 18 000°F (10 000°C). Cette chaleur intense fait fondre et vaporise de minuscules parties de la pièce et de l'électrode.

Composants essentiels des machines d'électroérosion par enfonçage

Les systèmes modernes d'électroérosion par enfonçage combinent plusieurs sous-systèmes spécialisés. Chacun d'entre eux joue un rôle essentiel dans l'obtention de résultats précis.

L'alimentation électrique délivre des impulsions de courant continu contrôlées. Les appareils de pointe peuvent générer des millions d'étincelles par seconde, avec une grande précision. La tête de la machine maintient et déplace l'électrode avec une précision de l'ordre du micron.

Un système de filtrage et de refroidissement maintient le fluide diélectrique propre. Il élimine les débris et régule la température. Des contrôles informatiques surveillent et ajustent des dizaines de paramètres en temps réel.

Matériau et conception des électrodes

La forme de l'électrode détermine la géométrie finale de la cavité. Le choix du matériau affecte à la fois la vitesse et la précision de l'usinage.

Le graphite est en tête des matériaux d'électrodes en raison de son.. :

- Conductivité thermique élevée

- Bonne usinabilité

- Faible taux d'usure

- Rentabilité

Les électrodes en cuivre offrent :

- Mieux finition de la surface

- Une plus grande précision

- Durée de vie de l'outil plus longue dans des applications spécifiques

Le fluide diélectrique et son rôle

Le fluide remplit plusieurs fonctions essentielles dans le processus d'électroérosion :

- Isolation jusqu'à ce que la tension atteigne le point d'ionisation

- Rinçage des débris

- Refroidit la zone de travail

- Concentre l'énergie des étincelles

La plupart des ateliers utilisent soit de l'huile d'hydrocarbure, soit de l'eau déminéralisée. Chacune offre des avantages spécifiques pour différentes applications.

La pièce à usiner : Compatibilité des matériaux

Tout matériau conducteur d'électricité peut être usiné par électroérosion. Les matériaux les plus courants sont les suivants

- Aciers à outils

- Carbure

- Titane

- Inconel

- Aluminium

- Alliages de cuivre

Les propriétés des matériaux influencent les paramètres d'usinage et les résultats possibles. Les facteurs comprennent :

- Conductivité électrique

- Propriétés thermiques

- Point de fusion

- Microstructure

Le processus d'électroérosion à plomb

L'électroérosion par enfonçage implique une série d'étapes systématiques qui s'enchaînent pour créer des composants de précision. Chaque phase nécessite une expertise technique spécifique et une attention particulière aux détails afin d'obtenir des résultats optimaux.

Configuration et préparation

Une configuration correcte constitue la première phase critique de l'usinage par électroérosion. La pièce à usiner doit être fixée solidement sur une base de fixation propre et calibrée. Le système diélectrique a besoin d'un fluide frais et d'une filtration appropriée pour maintenir des conditions de coupe constantes.

L'étalonnage d'une machine implique un palpage numérique précis pour établir des points de référence. Ces coordonnées servent de base à toutes les opérations d'usinage ultérieures. Les systèmes de contrôle de la température contribuent à maintenir la stabilité dimensionnelle tout au long du processus.

Création et sélection des électrodes

Les systèmes modernes de CFAO pilotent la phase de conception des électrodes. Les ingénieurs analysent la géométrie de la pièce pour déterminer les formes optimales des électrodes et les stratégies de coupe. La sélection des matériaux tient compte de la résistance à l'usure, de la conductivité et de la complexité de l'usinage.

La production nécessite souvent plusieurs jeux d'électrodes. Les électrodes d'ébauche éliminent la matière en vrac tandis que les électrodes de finition créent les spécifications finales de la surface. Le contrôle qualité valide chaque électrode avant le début de la production.

Coupes d'ébauche et de finition

Les opérations d'ébauche initiales se concentrent sur un enlèvement de matière efficace. Des réglages d'énergie plus élevés créent des espaces de décharge plus grands pour des taux de coupe plus rapides, et le processus s'adapte continuellement aux conditions changeantes de la cavité.

Les opérations de finition utilisent des réglages de puissance réduits et des tolérances plus étroites. Ces paramètres permettent d'obtenir une qualité de surface et une précision dimensionnelle supérieures. Les temps de cycle prolongés pendant la finition permettent d'obtenir des résultats exceptionnels.

Surcoupe, usure de l'outil et taux d'enlèvement de matière dans l'électro-érosion

L'usinage par électroérosion fait intervenir plusieurs paramètres techniques qui influencent la qualité de la pièce finale. Trois aspects critiques déterminent les résultats du processus : les caractéristiques de la surcoupe, les modèles d'usure de l'électrode et les taux d'enlèvement de matière. La compréhension de ces facteurs permet d'optimiser les paramètres d'usinage.

Caractéristiques du surdécoupage

La mesure de la surcote indique de combien la cavité usinée dépasse les dimensions de l'électrode. La décharge électrique crée un petit espace entre l'électrode et les parois de la pièce, généralement mesuré en centièmes de millimètre.

Les ingénieurs en électroérosion prennent en compte la surcoupe dans les calculs de conception des électrodes. Les dimensions de l'outil compensent ce phénomène naturel. Les systèmes CAO/FAO avancés intègrent les valeurs de surcote lors de la création de la géométrie de l'électrode. Cette approche proactive garantit que les dimensions finales de la cavité sont conformes aux spécifications.

Modèles d'usure des outils

L'usure des électrodes se produit au cours du processus d'électroérosion en raison des décharges électriques à haute température. Cette relation est exprimée sous la forme d'un rapport entre le matériau de la pièce enlevé et le matériau de l'électrode érodé. Les matériaux d'électrodes modernes minimisent cet effet.

Le graphite est un matériau d'électrode privilégié en raison de sa résistance supérieure à l'usure. Ses excellentes propriétés thermiques permettent de gérer efficacement les décharges à haute température, et le matériau conserve une stabilité géométrique tout au long des cycles d'usinage.

Contrôle du taux d'enlèvement de matière

Le processus d'électroérosion permet un contrôle précis des taux d'enlèvement de matière grâce à deux paramètres clés : le courant de décharge et la fréquence. Cette relation suit une formule scientifique :

R.MR(mm³/s)=K×I/Tm

Où K représente la constante de proportionnalité (664 en unités SI), I indique le courant fourni et Tm le point de fusion de la pièce.

Des courants de décharge plus élevés augmentent les taux d'enlèvement de matière mais affectent l'état de surface. Des réglages de fréquence plus élevés améliorent la qualité de la surface à des taux d'enlèvement plus faibles. Les ingénieurs équilibrent ces paramètres en fonction des exigences du projet.

Avantages et limites de l'usinage par électroérosion à cire perdue

Pour prendre des décisions éclairées sur les méthodes d'usinage, il faut peser leurs points forts et leurs contraintes. Cette section examine les domaines dans lesquels l'électroérosion par enfonçage excelle et ceux dans lesquels d'autres procédés pourraient s'avérer plus efficaces.

Avantages de l'électroérosion par enfonçage

Grâce à ses capacités uniques, l'électroérosion par enfonçage ouvre de nouvelles perspectives dans le domaine de la fabrication de précision.

Géométrie interne complexe

- Crée des angles internes aigus impossibles à réaliser avec des outils rotatifs

- Machines à cavités profondes à parois droites

- Production de formes 3D complexes en une seule opération

Polyvalence des matériaux

- Coupe tout matériau conducteur quelle que soit sa dureté

- Fonctionne aussi bien sur l'acier doux que sur l'acier trempé

- Traitement d'alliages exotiques tels que l'Inconel et le titane

Précision et qualité

- Tolérances de ±0,0001 pouce

- Produit des finitions de surface semblables à des miroirs

- Ne laisse pas bavures ou une contrainte mécanique

Avantages de la production

- Fonctionne sans surveillance pendant des heures

- Nécessite une intervention minimale de l'opérateur

- Maintien d'une qualité constante sur l'ensemble des cycles de production

Limites de l'usinage par électroérosion à l'aide d'une machine à cire perdue

Tout processus de fabrication comporte des contraintes. Voici les facteurs essentiels à prendre en compte pour l'électroérosion par enfonçage :

Considérations sur la vitesse

- Enlèvement de matière plus lent que le fraisage conventionnel

- Temps de cycle prolongés pour les cavités profondes

- La préparation des électrodes allonge les délais

Facteurs de coût

- Augmentation des investissements en équipements

- Frais de fabrication des électrodes

- Exigences en matière d'entretien régulier

Contraintes techniques

- Limité aux matériaux conducteurs

- L'usure des électrodes affecte la précision

- Changements métallurgiques de la couche de surface

Exigences du processus

- Exige des compétences en programmation

- Elle nécessite un alignement précis des électrodes

- Nécessite un fluide diélectrique propre

Applications de l'électroérosion par enfonçage

L'électroérosion par enfonçage joue un rôle essentiel dans de nombreuses industries, depuis les pièces de moteur à haute performance jusqu'aux appareils médicaux qui sauvent des vies. Cette section explore les applications du monde réel où la précision et la qualité ne sont pas négociables.

Industrie aérospatiale

Les composants aérospatiaux exigent une précision et une fiabilité exceptionnelles. L'électroérosion par enfonçage répond à ces exigences rigoureuses.

Composants de la turbine

- Trous de refroidissement dans les aubes de turbine

- Passages internes complexes

- Traitement de l'alliage résistant à la chaleur

Éléments structurels

- Fabrication de bracelets en titane

- Composants du train d'atterrissage

- Pièces du système hydraulique

Secteur automobile

Les véhicules modernes dépendent de pièces conçues avec précision que Sinker EDM excelle à produire.

Composants du moteur

- Injecteurs de carburant

- Pièces de transmission

- Sièges et guides de soupapes

Applications de l'outillage

- Cavités des moules d'injection

- Composants des matrices d'emboutissage

- Filières d'extrusion

Fabrication de dispositifs médicaux

Le domaine médical exige des composants ultra-précis aux propriétés matérielles spécifiques.

Instruments chirurgicaux

- Outils d'arthroscopie

- Moules d'implants personnalisés

- Dispositifs microchirurgicaux

Fabrication d'implants

- Pièces de rechange pour les articulations

- Composants de la fusion vertébrale

- Outillage pour implants dentaires

Electroérosion par enfonçage et électroérosion par fil : comparaison de leurs différences

Les deux technologies d'électroérosion ont des fonctions distinctes dans la fabrication moderne. Chaque méthode apporte des avantages techniques spécifiques à différents défis d'usinage.

Différences techniques

L'électroérosion par enfonçage utilise des électrodes façonnées pour créer des cavités tridimensionnelles. L'électrode plonge dans la pièce, créant des caractéristiques internes complexes. Ce procédé permet de produire des cavités de moulage détaillées et des géométries internes complexes.

L'électroérosion à fil fonctionne avec un fil métallique en mouvement continu. Le fil agit comme un outil de coupe, se déplaçant à travers la pièce comme une scie à ruban. Cette technique permet de créer des profils bidimensionnels précis et des coupes transversales dans des matériaux conducteurs.

Considérations relatives à la production

L'électroérosion par enfonçage nécessite la fabrication d'électrodes sur mesure pour chaque forme de cavité unique. Le temps d'installation comprend la production des électrodes et leur positionnement précis. L'investissement permet d'obtenir une capacité inégalée pour les caractéristiques internes complexes.

L'électroérosion à fil offre des temps de préparation plus courts pour les nouvelles pièces. Les matériaux de fil standard réduisent les coûts d'outillage. Le procédé permet une excellente optimisation des matériaux grâce à l'imbrication des pièces. La vitesse de production varie en fonction de l'épaisseur du matériau et des exigences de surface.

Conclusion

La technologie de l'électroérosion par enfonçage constitue une solution robuste pour l'usinage de précision des métaux. Ce procédé associe un contrôle électrique sophistiqué à une précision mécanique pour obtenir des résultats exceptionnels. Les fabricants du monde entier s'appuient sur cette technologie pour créer des composants complexes avec une précision supérieure.

Vous avez besoin de services d'électroérosion de précision pour votre prochain projet ? L'équipe d'experts de Shengen fournit des résultats de qualité, du prototype à la production. Contactez-nous aujourd'hui pour un devis rapide !

FAQ

Quels sont les matériaux qui peuvent être usinés par électroérosion par enfonçage ?

L'électroérosion par enfonçage traite tout matériau conducteur d'électricité. Les aciers à outils, les carbures et les alliages à haute température réagissent bien à l'usinage par électroérosion. Le titane et les alliages exotiques pour l'aérospatiale ne présentent aucune difficulté. La dureté du matériau n'affecte pas la capacité de coupe.

L'électroérosion par plomb peut-elle être utilisée dans des productions à grande échelle ?

L'électroérosion par enfonçage convient aux deux prototype et les environnements de production. Les systèmes automatisés permettent des cycles de fonctionnement 24 heures sur 24 et 7 jours sur 7. Les électrodes multiples maintiennent la cohérence sur de longues séries. Des commandes modernes permettent une excellente surveillance du processus. La technologie s'adapte efficacement à une planification adéquate de la production.

Quelle est la meilleure façon de choisir une machine d'électroérosion par enfonçage qui corresponde à mes besoins et à mes exigences ?

Analysez les géométries typiques de vos pièces et les exigences de taille. Tenez compte des spécifications de précision requises. Évaluez les volumes de production prévus. Examinez l'espace de travail disponible et les exigences en matière d'installations - tenez compte des besoins en matière de formation des opérateurs et d'assistance à la maintenance.

Contactez les fournisseurs d'équipements d'électroérosion qualifiés pour obtenir des évaluations détaillées. Demandez des essais de découpe sur des échantillons de pièces. Examinez les données relatives aux performances réelles d'applications similaires. Tenir compte du coût total de possession, y compris les consommables et la maintenance.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.