Dans le domaine du formage de précision, même de petits changements dans les méthodes de pressage peuvent affecter le résultat final. De nombreux ingénieurs ont du mal à choisir entre le pressage monopoint et le pressage multipoint pour leurs servopresses. Chaque méthode présente ses propres avantages et défis, en particulier lorsque la précision, la taille des pièces et les coûts d'outillage sont importants.

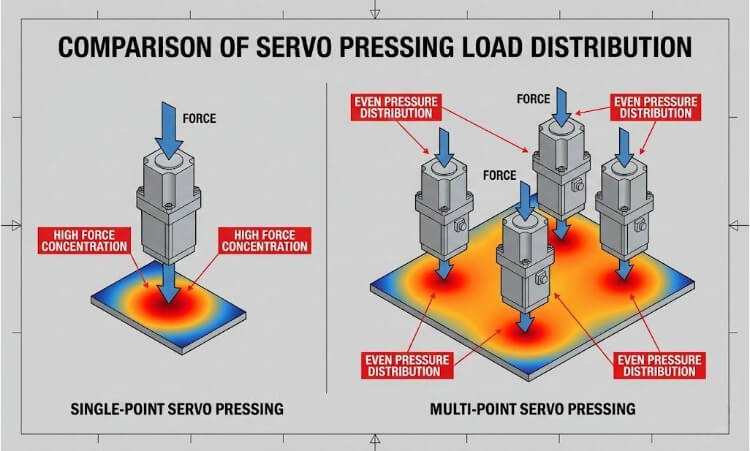

Le pressage monopoint utilise un vérin ou un actionneur pour appliquer une force sur la pièce. Le pressage multipoint, quant à lui, utilise plusieurs actionneurs pour répartir la force de manière uniforme. Le pressage monopoint est simple et fiable pour les petites pièces. Le pressage multipoint est plus efficace pour les formes plus grandes ou plus complexes, car il permet de maintenir la surface plus plate et de réduire les contraintes.

Les deux méthodes permettent de fabriquer des pièces précises, mais elles ne sont pas toutes aussi solides l'une que l'autre. Le meilleur choix dépend de vos besoins en matière de conception, de vos objectifs de tolérance et de vos priorités budgétaires.

Principes de base des systèmes de pressage asservis

Les servopresses changent la façon dont les ingénieurs gèrent la force et le mouvement dans la fabrication de précision. Contrairement aux machines hydrauliques ou pneumatiques qui maintiennent une pression constante, les servopresses transforment l'énergie électrique en force mécanique à l'aide d'un système motorisé. Les ingénieurs disposent ainsi d'un contrôle total de la vitesse, du mouvement et de la force à chaque étape du cycle de la presse.

Vue d'ensemble des mécanismes de la servopresse

Une servopresse utilise un servomoteur relié à une vis à billes ou à une manivelle pour déplacer le coulisseau de haut en bas. La rotation du moteur se transforme en mouvement rectiligne, pressant l'outil contre la pièce avec une précision programmable. Comme le moteur ne fonctionne que lorsqu'il y a un mouvement, il évite de gaspiller de l'énergie lorsqu'il est inactif. Les ingénieurs peuvent définir des profils de mouvement à différentes vitesses - approche rapide, formage lent et retour contrôlé - pour répondre aux besoins des matériaux et des formes.

Aperçu de l'ingénierie : Petites servopresses modernes peuvent atteindre une précision de position de ±0,01 mm et une répétabilité de force de ±1%. Ces niveaux de précision les rendent idéaux pour des tâches telles que l'insertion de connecteurs, le microformage et l'assemblage de boîtiers de capteurs, où même de petites erreurs peuvent entraîner des défaillances.

Contrôle de la force et du déplacement

Les servopresses utilisent un système de contrôle en boucle fermée pour obtenir des résultats réguliers. Des cellules de charge mesurent la force appliquée, tandis que des encodeurs suivent la position du coulisseau en temps réel. Le système de commande ajuste instantanément le couple pour qu'il corresponde à la courbe force-déplacement définie. Les ingénieurs peuvent programmer des limites - par exemple, s'arrêter à un déplacement de 3,2 mm ou maintenir une force de 2,5 kN - pour garantir un formage ou une insertion cohérents.

Chaque cycle de presse crée une courbe force-déplacement, qui constitue un enregistrement numérique de l'opération. Toute modification de la courbe signale une éventuelle usure de l'outil ou une variation du matériau. La servopresse devient ainsi à la fois un outil de formage et un système intégré de contrôle de la qualité.

Rôle des points d'appui dans l'application de la charge

Les "points de pression" décrivent la manière dont la machine applique la force - soit par un actionneur, soit par plusieurs actionneurs fonctionnant ensemble.

- Pressage d'un seul point utilise un seul vérin pour appliquer une force centrée. Il est simple, rapide et efficace pour les petites pièces ou les zones de formage ciblées.

- Pressage multipoint répartit la force sur plusieurs actionneurs. Chacun fonctionne indépendamment mais reste synchronisé, équilibrant la pression pour réduire la flexion ou le gauchissement des pièces plus grandes ou complexes.

| Paramètres | Pressage d'un seul point | Pressage multipoint |

|---|---|---|

| Actionneurs | Un | Deux ou plus |

| Répartition des forces | Centralisé | Répartition homogène |

| Précision (typique) | ±0,01 mm | ±0,02 mm sur toute la surface |

| Contrainte du cadre | Haut au centre | Équilibré |

| Meilleur pour | Petites pièces symétriques | Surfaces larges, plates ou irrégulières |

Pressage d'un seul point : Structure et fonction

Les servopresses à point unique constituent le type de système de formage le plus simple et le plus précis. Elles utilisent un actionneur qui applique la force par l'intermédiaire d'un seul coulisseau, ce qui les rend parfaites pour les tâches qui exigent de la précision, une conception compacte et des temps de cycle courts.

Configuration de base

Une servopresse à point unique comprend trois parties principales :

- UN servomoteur qui produit un couple de rotation.

- UN système à vis à billes ou à manivelle qui transforme la rotation en mouvement rectiligne.

- UN assemblage du vérin qui exerce une force sur la pièce à usiner.

Lors de chaque opération, le servomoteur suit une courbe de mouvement programmée. Il se déplace rapidement au début, ralentit à proximité du contact, puis applique la quantité exacte de force nécessaire. Le retour d'information du codeur et de la cellule de charge permet de s'assurer que chaque course reste dans des limites étroites.

Critères de performance :

- Précision de la position : ±0,01 mm

- Répétabilité de la force : ±1%

- Taux de cycle : 40-60 coups par minute (en fonction de la charge)

Comme il n'y a qu'un seul actionneur, les problèmes de synchronisation n'existent pas. Cette configuration simple améliore la fiabilité et réduit le temps d'installation. Elle convient également aux environnements propres puisqu'elle n'utilise pas d'huile ni d'air comprimé.

Pourquoi c'est important : La conception à axe unique offre aux ingénieurs un contrôle total de la vitesse et de la force avec moins de complexité - idéal pour les systèmes d'assemblage automatisés et allégés.

Applications typiques

Les servopresses à point unique sont largement utilisées lorsque la précision, l'uniformité et la propreté sont essentielles.

Les utilisations les plus courantes sont les suivantes

- Assemblage par pression d'axes, de bagues et de roulements.

- Insertion du connecteur dans les secteurs de l'automobile, des circuits imprimés et de la production de capteurs.

- Microformage pour les clips, les supports ou les bornes.

- Piquetage de précision ou rivetage de petits boîtiers ou de coquilles métalliques.

Exemple : Dans une ligne de capteurs automobiles, une servopresse à point unique de 2 kN insère 20 broches en laiton par seconde. Le système vérifie chaque courbe d'insertion et rejette toute pièce qui s'écarte de plus de 0,02 mm de la profondeur définie, garantissant ainsi des assemblages parfaits.

Avantages et limites

| Aspect | Avantages | Limites |

|---|---|---|

| Conception | Structure compacte et simple | Ne convient pas pour les pièces de grande taille ou complexes |

| Opération | Configuration rapide, étalonnage facile | La centralisation de la charge peut entraîner des tensions sur le cadre |

| Coût | Coût réduit et entretien simple | Moins efficace pour le formage multizone |

| Performance | Réponse rapide, précision fiable | Force inégale sur les surfaces larges |

Pressage multipoint : Concept et fonctionnement

Le pressage servo multipoint permet d'étendre le contrôle de précision à des pièces plus grandes ou plus complexes en utilisant plusieurs actionneurs synchronisés au lieu d'un seul. Chaque actionneur applique la force à un point différent, répartissant la pression uniformément sur la surface. Cela permet de réduire la flexion, d'éviter les contraintes locales et de maintenir l'épaisseur de la pièce ou la compression du joint à un niveau constant.

Contrôle coordonné d'actionneurs multiples

Dans une presse asservie multipoints, chaque actionneur possède son propre servomoteur mais communique avec un contrôleur commun. Le système synchronise le mouvement, la force et la position de tous les points de la presse en temps réel. Si l'un des actionneurs rencontre une plus grande résistance, les autres s'ajustent automatiquement pour maintenir l'équilibre de la force.

Cette coordination permet d'obtenir une uniformité de force de ±2%, même sur des pièces larges ou flexibles. Le contrôleur actualise les données toutes les 1 à 2 millisecondes, ce qui garantit que chaque actionneur réagit instantanément au retour d'information. Les ingénieurs peuvent également assigner différentes cibles de course ou de force à des points distincts, ce qui permet à une presse de gérer plusieurs étapes, telles que le serrage, le formage et l'assise, en un seul cycle.

Exemple : Dans l'assemblage des modules de batterie des véhicules électriques, une servopresse à quatre points applique 40 kN au total, répartis uniformément à raison de 10 kN par actionneur. Le système maintient la compression du joint à ±0,03 mm sur une surface de 300 mm de large, garantissant une étanchéité constante sans déformation.

Synchronisation mécanique et électronique

La précision multipoint dépend à la fois de la conception structurelle et du logiciel de contrôle. Chaque actionneur est monté sur un cadre renforcé qui résiste à la flexion ou à la torsion. Des cellules de charge et des encodeurs recueillent des données en temps réel, tandis que des algorithmes de synchronisation effectuent des ajustements en quelques microsecondes.

Si l'un des actionneurs se décale de seulement 0,05 mm, le contrôleur redistribue la charge et recalcule le couple instantanément. Cela permet d'éviter une force inégale, des lacunes dans l'étanchéité ou l'usure de l'outil. Les presses haut de gamme intègrent également des systèmes de compensation thermique qui corrigent les petites dilatations dans les grandes installations multi-axes.

Pourquoi c'est important : Même un décalage de 0,05 mm peut entraîner une déformation de la pièce ou un collage inégal. La synchronisation en temps réel élimine ces problèmes et protège la qualité des pièces.

Exemples d'application

Les servopresses multipoints sont idéales lorsque la taille, la géométrie ou la précision de la surface des pièces dépassent les limites des presses monopoint.

Les applications les plus courantes sont les suivantes

- Compression des batteries de véhicules électriques - assure un scellement et un collage uniformes.

- Plastification de grands circuits imprimés - assure une pression uniforme pour éviter les déformations ou les fissures de soudure.

- Capteur et assemblage optique - maintient un alignement précis en exerçant une légère pression.

- Outils de formage multizone - permet d'effectuer des opérations simultanées afin de réduire le temps de cycle.

| Application | Force typique | Tolérance de planéité | Bénéfice |

|---|---|---|---|

| Étanchéité du bloc-batterie | 30-50 kN total | ±0,03 mm | Pression constante du joint |

| Pressage d'un grand nombre de circuits imprimés | 5-10 kN | ±0,05 mm | Évite de se pencher ou de se soulever |

| Collage de composants optiques | <1 kN | ±0,01 mm | Maintient l'alignement optique stable |

Les enseignements à tirer de l'ingénierie : La servocompression multipoint ne se limite pas à l'ajout d'actionneurs, elle repose sur une coordination intelligente. Le contrôle distribué garantit que chaque surface de contact reçoit une force égale, mesurable et reproductible.

Analyse comparative : Systèmes à un ou plusieurs points

Chaque système excelle dans des conditions techniques différentes. La comparaison de leurs performances, de leur coût et de leur flexibilité permet de déterminer le système le mieux adapté à vos objectifs de production.

Distribution de la force et précision

Dans une presse à point unique, toute la force passe par un seul coulisseau. Cela permet un excellent contrôle sur une petite surface, mais peut créer des différences de pression sur des surfaces larges ou irrégulières. Pour les pièces compactes, la précision atteint ±0,01 mm avec une variation de force de l'ordre de ±5%.

Les systèmes multipoints distribuent la force par l'intermédiaire de plusieurs actionneurs qui s'ajustent en temps réel. Leur synchronisation permet d'équilibrer la pression et la planéité sur des formes larges ou irrégulières. Les systèmes avancés permettent d'obtenir une uniformité de force de ±2% et un écart de planéité de ±0,02 mm, même sur des surfaces de plus de 300 mm de large.

Pourquoi c'est important : Une pression inégale peut entraîner l'usure de l'outil, le gauchissement de la pièce ou un formage incohérent. Les systèmes multipoints résolvent ce problème grâce à un retour d'information et à une correction continus.

Coût et complexité de l'équipement

Les presses à point unique sont plus simples et moins coûteuses. Elles comprennent un entraînement, un coulisseau et un châssis compact. Les coûts typiques vont de $4 000 à $15 000, en fonction du tonnage et du niveau de contrôle.

Les presses multipoints utilisent plusieurs actionneurs, entraînements et structures renforcées, ce qui augmente à la fois le prix et la complexité de l'installation. Les systèmes coûtent généralement de $15 000 à $40 000, selon le nombre d'axes. L'investissement est rentabilisé par l'amélioration de la qualité, de la flexibilité et de la traçabilité, en particulier pour les pièces qui nécessitent une planéité de surface ou un scellement uniforme.

Exemple : Une ligne de production de circuits imprimés a remplacé trois presses à point unique par une presse synchronisée à quatre points. Les rebuts et les retouches ont suffisamment diminué pour que la différence de coût soit récupérée en neuf mois seulement.

Flexibilité et évolutivité

Les presses à point unique conviennent mieux aux prototypes et aux petites séries. Les ingénieurs peuvent facilement reprogrammer les profils de course et de force pour de nouvelles conceptions. Toutefois, leur petite surface de travail limite leur capacité à traiter des pièces de grande taille ou irrégulières.

Les presses multipoints s'adaptent plus facilement. Des actionneurs supplémentaires peuvent être ajoutés ou repositionnés pour s'adapter à différentes pièces. Dans les systèmes automatisés, une unité multipoint peut remplacer plusieurs presses plus petites, ce qui permet d'économiser de l'espace et des temps de cycle.

Pourquoi c'est important : Les systèmes multipoints répondent aux objectifs de la fabrication numérique moderne : ils sont modulaires, évolutifs et adaptables à une large gamme de produits.

Efficacité énergétique et performance du cycle

Les presses à point unique sont généralement plus efficaces sur le plan énergétique, car un seul moteur fonctionne par cycle. Elles consomment environ 0,6-0,8 kWh par heure. Leur course plus courte et leur commande plus simple les rendent plus rapides, ce qui est idéal pour l'assemblage de gros volumes.

Les systèmes multipoints consomment 1,2 à 1,8 kWh par heure, car plusieurs actionneurs fonctionnent ensemble. Néanmoins, nombre d'entre eux récupèrent l'énergie lors de la décélération, ce qui améliore l'efficacité globale. Leurs temps de cycle sont légèrement plus longs, mais l'amélioration de la qualité des pièces et la réduction des déchets compensent souvent la différence.

Les enseignements à tirer de l'ingénierie : Les presses à point unique se distinguent par leur simplicité et leur rapidité. Les presses multipoints se distinguent par leur cohérence et leur qualité. Le meilleur système dépend de la priorité accordée par votre production à des cycles rapides ou à une précision équilibrée sur de grandes surfaces.

Considérations relatives à la conception technique

La rigidité mécanique et le retour d'information du capteur définissent la précision du pressage. L'examen de ces facteurs de conception montre comment la structure, l'étalonnage et le contrôle garantissent la stabilité et la précision à long terme.

Répartition des charges et conception des cadres

Le bâti de la presse est la base de tout système de précision. Toute flexion ou torsion modifie la façon dont la force est transférée à travers le coulisseau, ce qui peut affecter la précision et la qualité des pièces.

- Presses à point unique doivent résister à la flexion hors axe puisque toutes les forces se déplacent le long d'une ligne centrale. La plupart utilisent un cadre en C ou en H fabriqué en acier à haute résistance avec un module d'élasticité proche de 210 GPa.

- Presses multipoints répartir la charge sur plusieurs actionneurs, ce qui crée des trajectoires de contrainte plus complexes. Les ingénieurs effectuent généralement une analyse par éléments finis (FEA) pour étudier la déflexion verticale et latérale afin de maintenir le parallélisme de tous les points de pression.

Un cadre bien construit limite généralement la déflexion à moins de 0,01 mm par 10 kN de force. Des poutres renforcées, des colonnes de guidage épaisses et un usinage précis permettent au cadre de rester équilibré et rigide.

Rétroaction des capteurs et contrôle en boucle fermée

Les servopresses dépendent de capteurs pour suivre les performances en temps réel.

- Cellules de charge contrôler la force de pression.

- Codeurs linéaires mesurent le déplacement en microns.

- Capteurs de température et de vibration détecter de petites dérives ou des désalignements.

Dans un système à point unique, une boucle de rétroaction gère à la fois la position et la force. Dans un système multipoint, chaque actionneur possède ses propres capteurs qui transmettent leurs données à un contrôleur commun. Le système est mis à jour toutes les 1 à 2 millisecondes, équilibrant le couple et le mouvement sur tous les axes.

| Élément de contrôle | Point unique | Multi-points |

|---|---|---|

| Canaux de rétroaction | 1 | Synchronisation multiple |

| Intervalle de mise à jour | 1-2 ms | 1-2 ms par axe |

| Type de contrôle | Boucle fermée (un seul axe) | Coordination multi-axes |

| Compensation | Local | Mondial |

Procédures d'étalonnage et d'alignement

L'étalonnage permet de maintenir la précision des servopresses tout au long de leur utilisation. Dans les modèles à point unique, les ingénieurs alignent le coulisseau et la matrice, mettent à zéro le capteur de force et vérifient le déplacement à l'aide de jauges ou d'indicateurs.

Pour les presses multipoints, l'étalonnage est plus complexe. Chaque actionneur doit d'abord être testé seul, puis réglé en tant que groupe synchronisé. Les ingénieurs appliquent des charges d'essai pour confirmer que tous les actionneurs partagent la force de manière égale. Toute différence détectée est corrigée dans le logiciel.

Meilleures pratiques d'étalonnage :

- Utiliser des outils d'étalonnage certifiés ou des capteurs traçables selon les normes ISO.

- Vérifier et recalibrer après un changement d'outil ou une maintenance importante.

- Vérifier à nouveau lorsque la température varie de plus de ±5 °C pour corriger la dilatation thermique.

- Vérifier la planéité de la surface en appuyant sur une plaque d'étalonnage et en mesurant la variation de la force.

Conclusion

Les servopresses monopoint et multipoints jouent chacune un rôle distinct dans la fabrication de précision. Les systèmes monopoint offrent une configuration simple, un fonctionnement rapide et des coûts réduits, ce qui les rend parfaits pour les pièces compactes ou symétriques qui nécessitent une force précise mais localisée.

Les systèmes multipoints, quant à eux, offrent un contrôle synchronisé et une charge uniformément répartie. Ils constituent le choix privilégié pour les assemblages plus importants ou plus complexes où la planéité et l'uniformité de la pression sont essentielles à la qualité et à la fiabilité.

Prêt à trouver la servopresse adaptée à votre production ?

Notre équipe d'ingénieurs peut examiner la conception de votre pièce, les exigences de charge et les objectifs du processus pour recommander une configuration optimale. Contactez-nous dès aujourd'hui pour une consultation détaillée et un plan de configuration personnalisé de la servopresse.FAQ

Quelle est la principale différence entre le pressage à un point et le pressage à plusieurs points ?

Le pressage monopoint applique une force par l'intermédiaire d'un actionneur, concentrant la pression sur une seule zone. Le pressage multipoint utilise plusieurs actionneurs qui répartissent la charge uniformément, améliorant ainsi la planéité et l'équilibre sur de plus grandes surfaces.

Quelle est la meilleure méthode de pressage pour les composants délicats ?

Les servopresses à point unique sont idéales pour les pièces petites ou fragiles. Leur conception simple et leur contrôle précis de la force réduisent les vibrations et les contraintes, protégeant ainsi les composants sensibles.

Une servopresse multipoints peut-elle fonctionner comme des presses individuelles indépendantes ?

Oui. De nombreux systèmes multipoints peuvent changer de mode, permettant aux actionneurs de travailler séparément ou ensemble. Cette configuration permet à une seule machine d'effectuer efficacement plusieurs opérations de pressage différentes.

Comment la synchronisation affecte-t-elle la qualité du pressage ?

La synchronisation garantit que chaque actionneur se déplace en même temps et applique la même force. Sans elle, les différences de synchronisation ou de charge peuvent entraîner un formage inégal, un mauvais alignement ou l'usure de l'outil. Le retour d'information en temps réel permet de maintenir une qualité de pressage stable et reproductible.

Quelles sont les industries qui bénéficient le plus de la servocompression multipoint ?

Les industries telles que l'électronique, l'assemblage de batteries de véhicules électriques, les appareils médicaux et les systèmes optiques sont celles qui en profitent le plus. Ces secteurs exigent une pression équilibrée, un fonctionnement propre et un suivi détaillé des processus au niveau du micron.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.