Une communication claire est l'un des outils les plus puissants dans la fabrication de tôles. Un seul mot mal compris peut déplacer un pliage d'un millimètre, désaligner une charnière ou entraîner la défaillance d'une pièce lors de l'assemblage. Les ingénieurs peuvent concevoir avec une définition à l'esprit, tandis que l'atelier en suit une autre. Dans ce cas, les devis deviennent imprécis, les échantillons doivent être retravaillés et la production ralentit.

De nombreuses équipes rencontrent ces problèmes sans en connaître la cause sous-jacente. Un acheteur peut demander une "tolérance serrée", mais ce terme n'a pas la même signification pour toutes les usines. Un ingénieur peut définir un rayon de courbure qui semble correct à l'écran, mais le matériau se fissure au cours du processus de formage. Ces problèmes ressemblent souvent à des erreurs de fabrication, mais la cause profonde se trouve souvent dans une terminologie peu claire utilisée au cours de la phase de conception.

L'objectif de ce guide est d'éviter ces lacunes. Les sections ci-dessous expliquent les termes relatifs à la tôle qui influencent le coût, la précision et les performances à long terme. Chaque terme apparaît quotidiennement dans les ateliers, dans les revues de conception et dans les appels d'offres.

Termes de conception et de DFM

Les bonnes conceptions dépendent de la compréhension du comportement du métal lorsqu'il se plie ou se forme. Les termes suivants aident les équipes à éviter les fissures, les déformations et les dérives dimensionnelles au cours de la fabrication.

Rayon de courbure

Le rayon de courbure est le rayon intérieur formé lorsque le métal se plie. Il a une incidence sur la fissuration, l'étirement et la résistance finale. Un rayon trop petit oblige le matériau à s'étirer au-delà de ses limites, en particulier dans le cas de l'acier inoxydable ou de l'aluminium.

La plupart des projets commencent par un rayon égal à 1× l'épaisseur du matériau. Les alliages plus complexes, tels que l'acier inoxydable ou l'acier à haute résistance, nécessitent souvent un rayon de 1,5× à 2×. Un rayon correct réduit le retour élastique et permet de former des angles plus nets et plus précis.

Exemple :

Un support en acier inoxydable de 1,0 mm avec un rayon de 0,5 mm se fissure souvent au niveau de la ligne de pliage. L'augmentation du rayon à 1,0-1,5 mm résout généralement le problème.

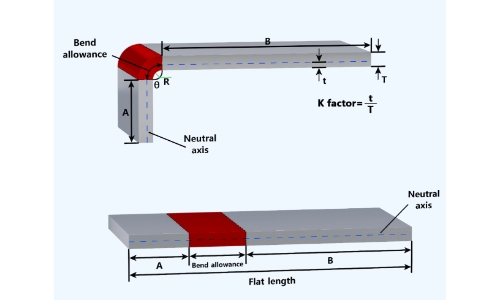

Facteur K

Le facteur K détermine l'emplacement de l'axe neutre pendant la flexion. Cet axe ne s'étire pas et ne se comprime pas. Sa position détermine l'allongement du matériau.

Le cintrage à l'air permet généralement d'obtenir des facteurs K compris entre 0,3 et 0,5. Le cintrage par le bas ou par la pièce comprime le métal plus profondément, poussant l'axe neutre vers l'intérieur. L'utilisation d'un facteur K correct permet d'obtenir des longueurs de motifs plats précises et d'éviter que les trous ne se déplacent après le cintrage.

Utilisation dans le monde réel :

Les facteurs K incorrects sont l'une des raisons les plus courantes pour lesquelles les modèles plats ne correspondent pas aux pièces finies.

Allocation de coude et déduction de coude

Allocation de pliage (BA) mesure la longueur de l'arc créé par le pli. La déduction de la courbure (BD) compense la variation de la longueur de la bride pour obtenir des dimensions précises.

Ces deux valeurs dépendent de l'épaisseur, du rayon, de l'angle et du facteur K. Un BA ou un BD incorrect entraîne une mauvaise adaptation des bords, des portes qui ne se ferment pas ou des languettes qui ne s'alignent pas. Des valeurs précises réduisent le temps nécessaire à la mise au point du prototype.

Pourquoi c'est important :

Une erreur de 0,2 mm dans le BA sur un seul coude peut se multiplier sur plusieurs coudes dans une enceinte.

Longueur de la bride

La longueur de la bride est la section droite qui s'étend à partir d'un coude. Les presses plieuses exigent une longueur de bride minimale pour un serrage sûr. Une ligne directrice standard est la suivante :

Bride minimale = 4× épaisseur + rayon de courbure

Les brides plus courtes peuvent glisser lors du pliage ou provoquer des interférences avec l'outillage. Une longueur de bride appropriée garantit un formage stable et reproductible.

Exemple :

Une pièce en acier de 1,5 mm avec une bride de 3 mm est souvent impossible à former sans un outillage spécial.

Tolérance et empilement de tolérances

La tolérance définit la variation acceptable d'une dimension. Le formage de la tôle utilise souvent des tolérances de ±0,1 mm à ±0,3 mm, en fonction de la géométrie et du processus.

L'accumulation de tolérances fait référence à l'accumulation de variations mineures sur plusieurs caractéristiques. Même si chaque dimension reste dans les limites des spécifications, l'erreur combinée peut entraîner un désalignement au niveau des charnières, des trous de montage ou des emplacements des cartes de circuits imprimés.

L'importance de l'empilement :

Dans une grande enceinte, une variation de 0,2 mm en cinq endroits peut entraîner un désalignement de 1,0 mm à l'étape finale de l'assemblage.

Dos d'âne

Dos d'âne se produit lorsque le métal se détend après avoir été plié et revient légèrement vers sa forme initiale. L'acier inoxydable, l'acier à haute résistance et l'aluminium présentent souvent un retour élastique plus important que l'acier doux.

Les valeurs varient généralement de 1° à 5°, en fonction de l'épaisseur, de l'angle, de l'outillage et de l'alliage. Les concepteurs compensent en sur-pliant ou en ajustant l'outillage. La planification du retour élastique améliore la cohérence de tous les lots.

Aperçu pratique :

L'ignorance du retour élastique est l'une des causes les plus courantes de l'incohérence des angles entre les prototypes et les pièces produites en série.

Termes relatifs aux matériaux et à l'épaisseur

Le choix du matériau a une incidence sur la solidité, la résistance à la corrosion, le poids et la facilité avec laquelle la pièce se forme. Ces termes aident les équipes à sélectionner la bonne tôle en fonction de la fonction et du coût.

Gabarit et épaisseur

Jauge est un système de numérotation utilisé pour décrire l'épaisseur, mais les valeurs de l'épaisseur varient d'un matériau à l'autre.

Exemple :

- Acier de calibre 16 ≈ 1,52 mm

- Aluminium de calibre 16 ≈ 1,29 mm

La jauge variant selon l'alliage, la plupart des usines préfèrent utiliser des millimètres ou des pouces. Les valeurs directes d'épaisseur éliminent la confusion et rendent le pliage et le soudage plus prévisibles.

Point de douleur :

Chaque année, des usines reçoivent des dessins utilisant le mauvais système de jauge. Cela entraîne des résultats de cintrage incorrects et des retards dans les devis.

Types d'alliages

Les différents alliages présentent des comportements variables lors du découpage, du formage et du soudage.

- Acier doux se plie facilement, se soude proprement et est un matériau rentable.

- Acier inoxydable résiste à la corrosion mais nécessite souvent des rayons de courbure plus importants et une puissance de coupe plus élevée.

- Aluminium est léger et résistant à la corrosion, mais il se ramollit sous l'effet de la chaleur si le soudage n'est pas contrôlé.

Exemple :

Un support de charnière en acier inoxydable avec de petits rayons internes se fissure souvent, à moins d'augmenter le rayon ou d'utiliser un matériau recuit.

Le choix du bon alliage permet aux équipes d'équilibrer efficacement la résistance, la durabilité, le coût et l'apparence.

Sens du grain

Le sens du grain provient du processus de laminage.

- Pliant parallèle Le risque de fissuration est plus élevé lorsque le bois est posé perpendiculairement au grain.

- Pliant à travers le grain améliore la ductilité et donne des résultats plus lisses.

Ceci est particulièrement important pour les alliages d'aluminium tels que 5052 et 6061.

Exemple :

Un panneau de 6061 plié parallèlement au grain à un angle aigu forme souvent des fissures. Une rotation de 90° de la pièce résout le problème sans modifier l'épaisseur.

Reste

Un reste est la feuille restante après que toutes les parties ont été coupées. Les restes dépendent de la qualité de l'imbrication des pièces. Une meilleure imbrication permet de réduire les déchets et le coût des matériaux.

Dans le cas de commandes de gros volumes, la planification des restes a une incidence sur la rentabilité. Les acheteurs qui posent des questions sur l'utilisation des restes reçoivent souvent des devis plus précis.

Exemple :

Le passage d'une imbrication médiocre à une imbrication optimisée permet souvent d'économiser 3-8% de matériau sur des pièces importantes.

Termes relatifs au découpage et au formage

La découpe définit la forme. Le formage transforme le modèle plat en une pièce tridimensionnelle. Ces termes expliquent les processus qui influencent la précision et la qualité de la finition.

Découpe au laser

Découpe au laser utilise un faisceau focalisé pour créer des formes précises. Les tolérances typiques vont de ±0,1 à ±0,2 mm, en fonction du matériau et de l'épaisseur.

Les lasers produisent des bords nets et peuvent traiter des formes complexes sans nécessiter d'outillage spécial. Ils sont idéaux pour les prototypes, les lots mixtes et les conceptions détaillées.

Point de douleur :

Les modèles présentant des angles internes aigus peuvent surchauffer ou créer des microfissures. L'ajout d'un petit rayon résout le problème.

Poinçonnage / Poinçonnage à tourelle CNC

Perforation utilise un outil et une matrice pour découper ou former mécaniquement des formes. C'est une méthode rapide et rentable pour les commandes de gros volumes, en particulier pour les motifs répétés tels que les persiennes et les débouchures.

Le poinçonnage est plus rentable à l'échelle, mais il nécessite l'utilisation de poinçons de taille appropriée. Les formes larges ou personnalisées peuvent nécessiter un nouvel outillage.

Exemple :

Un panneau de ventilation comportant des centaines de fentes identiques est généralement moins cher à perforer qu'à découper au laser.

Ébavurage

L'ébavurage permet d'éliminer les arêtes vives résultant de la coupe. Il améliore la sécurité, facilite l'assemblage des pièces et garantit une bonne adhérence de la peinture ou du revêtement en poudre.

Les usines utilisent des machines de brossage, de culbutage, de meulage ou d'ébavurage automatisé pour traiter les matériaux. L'omission de cette étape entraîne des défauts de revêtement et des risques pour la sécurité.

Hémisphère

Un ourlet est un bord plié qui augmente la rigidité et supprime les arêtes vives. Il est courant sur les portes, les couvertures et les supports.

Une largeur d'ourlet appropriée empêche la formation de fissures. Les conceptions qui utilisent des ourlets offrent une meilleure sécurité et un aspect plus net sans augmenter l'épaisseur du matériau.

Nervures et persiennes

Les nervures rigidifient les panneaux sans les alourdir. Les persiennes permettent la circulation de l'air tout en conservant la solidité.

Ces caractéristiques nécessitent un outillage spécial. Ils sont largement utilisés dans les boîtiers électriques, les systèmes de chauffage, de ventilation et de climatisation, et les protections de machines.

Exemple :

Un panneau de 1,2 mm avec des nervures peut atteindre la rigidité d'un panneau plat de 2,0 mm, ce qui réduit à la fois le poids et le coût.

Termes relatifs au soudage et à l'assemblage

L'assemblage permet de transformer des pièces séparées en un ensemble complet. Le choix de la bonne méthode dépend des besoins de résistance, de l'aspect et de la vitesse de production.

Soudage TIG

Le soudage TIG permet d'obtenir des joints nets et précis avec un minimum de projections. Il est idéal pour l'acier inoxydable et l'aluminium.

Il produit des soudures de haute qualité mais nécessite plus de temps que le soudage MIG. Le TIG est souvent utilisé pour les surfaces visibles, les pièces médicales et les composants de grande valeur.

Exemple :

Une enceinte cosmétique en acier inoxydable utilise presque toujours le TIG pour obtenir des joints d'angle lisses.

Soudage MIG

Le soudage MIG utilise un fil continu. Il est plus rapide que le TIG et donne de bons résultats sur les pièces d'acier plus épaisses.

Il est largement utilisé pour les cadres, les supports lourds et les boîtiers industriels. Les soudures MIG sont solides mais n'offrent pas la même qualité de finition que les soudures TIG.

Soudage par points

Le soudage par points permet d'assembler deux tôles en appliquant une pression et un courant électrique en un seul point. Il est rapide, reproductible et rentable.

Il donne de meilleurs résultats lorsque les joints se chevauchent et que l'épaisseur est constante. Il est utilisé dans les armoires, les pièces automobiles et les portes métalliques.

Installation du matériel

La quincaillerie auto-agrippante ajoute des filets à la tôle fine. Les types les plus courants sont les écrous, les goujons et les entretoises.

La taille correcte des trous et l'épaisseur de la tôle sont essentielles. Lorsqu'il est correctement installé, le matériel reste fermement en place et fournit un support solide pour les circuits imprimés et les couvercles.

Onglets et fentes

Les languettes et les fentes permettent d'aligner les pièces pendant le soudage ou l'assemblage. Elles réduisent le nombre de pièces à fixer, accélèrent la production et améliorent la précision.

Les usines intègrent souvent des languettes et des rainures dans les boîtiers et les cadres pour guider les pièces en place.

Point de douleur :

En l'absence de fonctions d'alignement, les soudeurs passent souvent plus de temps à ajuster manuellement les pièces.

Termes de finition

La finition protège les pièces de la corrosion, améliore l'aspect et affecte l'ajustement dimensionnel. La bonne finition dépend de l'environnement et des exigences de conception.

Revêtement par poudre

Le revêtement par poudre est une méthode de finition sèche et électrostatique qui forme une surface rigide et résistante à la corrosion. L'épaisseur typique varie de 60 à 100 μm, en fonction de la couleur et de la géométrie du matériau.

Il donne une finition uniforme mais ajoute une accumulation mesurable autour des bords et des trous. Les concepteurs doivent en tenir compte pour éviter les interférences lors de l'assemblage.

Exemple :

Un trou de 5,0 mm peut se rétrécir à 4,8 mm après le revêtement, ce qui peut affecter l'ajustement de la vis si cela n'est pas pris en compte.

Anodisation

Anodisation renforce la surface extérieure de l'aluminium et augmente la résistance à la corrosion. Il donne également une finition stable et résistante aux rayures.

L'épaisseur typique varie de :

- 5-15 μm pour le type II (cosmétique)

- 20-25 μm pour le type III (anodisation dure)

Contrairement au revêtement par poudre, l'anodisation se forme à l'intérieur de la structure métallique, ce qui minimise les changements dimensionnels.

Cas d'utilisation :

Les boîtiers en aluminium dont les axes d'articulation sont serrés optent souvent pour l'anodisation afin d'éviter l'accumulation de revêtement.

Placage / zingage

Le zingage protège l'acier de la rouille en créant une fine couche sacrificielle. Même s'il est rayé, le zinc ralentit la corrosion en s'oxydant en premier.

Le placage est fin et n'a pratiquement aucun effet sur la tolérance. Il est courant pour les supports, les fixations et les composants industriels de grande série, pour lesquels le contrôle des coûts est important.

Grainage / Finition brossée

Le grainage crée une texture brossée directionnelle sur l'acier inoxydable ou l'aluminium. Il masque les fines rayures et améliore l'apparence.

Cette finition est très appréciée pour les appareils électroménagers, les panneaux de commande et les surfaces exposées. L'harmonisation du sens du grain d'un panneau à l'autre permet d'obtenir un aspect cohérent.

Exemple :

Si la porte et le cadre d'un meuble présentent des veinures différentes, le décalage devient visible à la lumière.

Termes relatifs à la qualité et à l'inspection

Les termes de qualité définissent la manière dont la précision, la répétabilité et la stabilité sont mesurées et évaluées. Ces contrôles protègent à la fois les performances et les coûts.

FAI (First Article Inspection)

L'inspection du premier article permet de vérifier que la première pièce produite correspond au dessin approuvé. Elle vérifie chaque dimension critique, chaque matériau et chaque caractéristique de formage.

Le FAI est essentiel pour les nouvelles conceptions, les assemblages de pièces jointives et les produits à tolérances serrées. Il permet d'éviter que des lots importants ne soient produits de manière incorrecte.

Planéité / Perpendicularité

La planéité permet de s'assurer qu'une surface est plane et non déformée. La perpendicularité vérifie que deux surfaces se rencontrent à un angle précis de 90°.

Une mauvaise planéité peut entraîner des lacunes dans l'assemblage, des fuites de lumière ou des problèmes de montage de circuits imprimés. Une mauvaise perpendicularité peut entraîner un mauvais alignement des portes ou des lacunes dans les boîtiers.

Cpk / Capacité de traitement

Le Cpk mesure la régularité avec laquelle un processus de production reste dans les limites de la tolérance. Un processus dont la valeur Cpk est égale ou supérieure à 1,33 est considéré comme stable pour la plupart des industries.

Cette mesure permet aux acheteurs d'évaluer la fiabilité des fournisseurs. Des valeurs élevées de Cpk réduisent les taux de rebut, les reprises et les risques de qualité cachés.

Exemple :

Un processus de pliage avec un faible Cpk produit des angles variables tout au long de la journée, ce qui entraîne des problèmes d'assemblage.

Listes de contrôle Go / No-Go

Les montages Go/No-Go permettent de vérifier rapidement si les dimensions clés sont bonnes ou mauvaises. Ils sont courants dans la production en grande série car ils réduisent le temps d'inspection.

Ces dispositifs permettent de maintenir une qualité constante et d'éviter que des pièces défectueuses ne soient acheminées vers l'aval.

Termes relatifs à la production et à l'outillage

Ces termes expliquent comment les projets passent du prototype à la production reproductible et comment les choix d'outillage affectent le coût et l'efficacité.

Prototype et production

Les pièces prototypes utilisent des processus flexibles, tels que la découpe au laser et le soudage manuel. Ils permettent des révisions et des mises à jour rapides de la conception.

Les pièces de production nécessitent des processus stables, des montages et un outillage cohérent. Ces éléments permettent de réduire le coût unitaire et d'améliorer la répétabilité une fois que la conception est verrouillée.

Outillage souple et outillage dur

L'outillage doux utilise des outils simples et peu coûteux qui conviennent à la production de petites et moyennes séries. Il fonctionne bien lorsque les conceptions sont encore dans un état de flottement.

L'outillage complexe utilise des matrices durables spécialement conçues pour des séries de production étendues. Il permet de réduire les coûts unitaires en volume, mais nécessite un investissement initial plus important.

Exemple :

Un projet ne comportant que 300 à 500 pièces annuelles utilise généralement un outillage souple, tandis qu'une commande de 10 000 pièces bénéficie d'un outillage complexe.

L'emboîtement

L'imbrication permet de disposer les pièces sur une tôle afin de réduire les rebuts. Une bonne imbrication améliore l'utilisation des matériaux de 3-15%, en fonction de la géométrie.

Une meilleure imbrication permet de réduire les coûts, les déchets résiduels et les délais de livraison.

Taille du lot

La taille des lots a une incidence sur le coût, le temps de préparation, la vitesse de production et le contrôle des stocks.

- Petits lots = flexibilité mais coût unitaire plus élevé

- Grands lots = efficacité mais moins de flexibilité

Le choix de la bonne taille dépend de la stabilité de la conception et de la planification de la demande.

Conclusion

La fabrication de tôles fonctionne mieux lorsque tout le monde utilise le même langage technique. Lorsque les équipes comprennent ces termes, les conceptions deviennent plus faciles à réaliser, les devis s'alignent sur les conditions réelles et la production reste stable. Ce partage des connaissances permet également d'éviter les erreurs de pliage, de soudage, de formage et de finition. Les ingénieurs, les acheteurs et les fabricants peuvent ainsi collaborer plus facilement.

Si vous souhaitez moins de révisions, des courbes plus nettes et des délais de livraison plus courts, nos ingénieurs peuvent vous aider. Partagez vos dessins avec nousNous examinerons la conception, vérifierons la fabricabilité et vous renverrons gratuitement un rapport DFM détaillé.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.