Dans le domaine médical, la précision est plus qu'un objectif de production - c'est une exigence de sécurité. Même un écart de 0,05 mm dans un support ou une enceinte peut affecter l'alignement du capteur, perturber la circulation de l'air ou fausser les résultats du diagnostic. Ce niveau de variance peut sembler mineur, mais dans un environnement réglementé, il peut retarder la certification ou compromettre les résultats pour les patients.

Les boîtiers et les châssis des appareils médicaux exigent souvent des tolérances de 30 à 50 % plus serrées que celles utilisées dans les produits industriels généraux. Lorsque chaque fixation, découpe et couture est parfaitement alignée, l'équipement fonctionne plus silencieusement, se refroidit efficacement et maintient l'isolation électrique sans risque de défaillance. Il ne s'agit pas seulement d'un savoir-faire artisanal, mais d'une conformité physique.

Précision dans la fabrication de tôles médicales

La précision définit la fiabilité des équipements de santé. Chaque micron de précision garantit la sécurité, le bon fonctionnement et des performances constantes tout au long de la fabrication et de l'utilisation clinique.

Réaliser des tolérances serrées

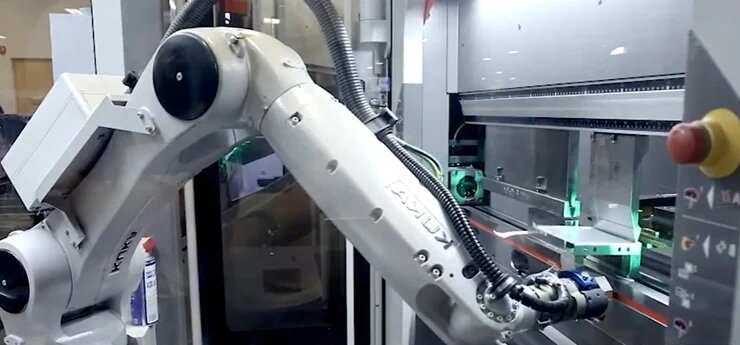

Les outils de fabrication modernes permettent de respecter ces normes rigoureuses.

- Découpe au laser permet d'obtenir des largeurs de trait de scie aussi faibles que 0,1 mm, ce qui permet de créer des profils complexes pour les instruments de diagnostic et les consoles chirurgicales.

- Pliage de presses plieuses CNC garantit des angles répétables à ±0,2°, en compensant automatiquement le retour élastique.

- TIG de précision et soudage par points contrôler les zones de chaleur pour éviter les déformations et les décolorations.

Chaque étape est suivie d'une vérification dimensionnelle. Des machines à mesurer tridimensionnelles (MMT) et des scanners laser vérifient l'emplacement des trous, les lignes de pliage et la géométrie globale avant l'assemblage. Les résultats sont enregistrés numériquement pour une traçabilité totale.

Même les propriétés des matériaux sont prises en compte dès le début. L'acier inoxydable durcit au cours du processus de formage, tandis que l'aluminium a tendance à se déformer davantage. La compréhension de ces comportements permet aux ingénieurs de prévoir les variations et d'ajuster la pression de l'outillage pour rester dans les limites des spécifications.

Conseil de conception :

Utilisez des rayons de courbure cohérents pour des composants similaires afin de garantir l'uniformité. Cela améliore l'ajustement des pièces, réduit le temps de préparation et simplifie l'inspection en permettant des contrôles de tolérance partagés.

Conception pour la fabrication (DFM) dans les applications médicales

La précision commence bien avant la fabrication. Pendant le développement de la CAO, DFM aident les ingénieurs à créer des pièces qui se forment proprement et s'assemblent sans retouches.

Une base fiable consiste à maintenir un rayon de courbure intérieur minimal égal à l'épaisseur de la tôle (1 × T) et des distances entre les trous et les courbures d'au moins 2 × T. Ces proportions permettent d'éviter les fissures et les déformations. Pour les perforations ou les grilles d'aération, le maintien d'un espacement régulier entre les trous permet d'éviter les concentrations de contraintes qui pourraient se déformer sous l'effet de la chaleur de stérilisation.

Les premiers essais de prototypes permettent de valider ces hypothèses de conception. Les constructions rapides - souvent produites en trois ou cinq jours - permettent aux équipes de tester l'ajustement de l'assemblage, d'évaluer la compatibilité avec la stérilisation et de mesurer le comportement du retour élastique. L'ajustement de la géométrie à ce stade est peu coûteux et peut éviter des retards réglementaires ultérieurs.

Rappel de conformité :

Chaque révision de la conception doit inclure une documentation sur les paramètres de formage et les données d'inspection. Ces enregistrements démontrent la maîtrise des risques conformément aux exigences de validation de la conception de la norme ISO 13485.

Sélection des matériaux et finition des surfaces

Les choix de matériaux et de finitions déterminent les performances des dispositifs médicaux, leur résistance à la corrosion et leur conformité aux normes d'hygiène. La bonne combinaison garantit la durabilité et la sécurité de la stérilisation à long terme.

Métaux courants de qualité médicale

La sélection des matériaux définit à la fois les performances et la longévité des composants médicaux. Les dispositifs doivent supporter des stérilisations répétées, des nettoyages chimiques et des années d'utilisation sans se déformer ni rouiller.

Les aciers inoxydables 304 et 316 restent la norme. La nuance 304 offre une excellente résistance générale à la corrosion, tandis que la nuance 316 - à laquelle on a ajouté du molybdène - offre une protection supérieure contre les chlorures et les désinfectants agressifs. Il est souvent utilisé dans les plateaux chirurgicaux, les supports d'autoclave et les systèmes en contact avec les fluides.

Les aluminiums 5052 et 6061 sont tout aussi précieux lorsque la légèreté et la conductivité thermique sont importantes. Leur faible poids permet l'utilisation d'analyseurs portables, de boîtiers d'imagerie et d'équipements de surveillance des patients.

Pour les applications avancées, le titane et le cuivre apportent des avantages spécifiques. La biocompatibilité du titane le rend approprié pour les dispositifs proches du patient ou dans les zones d'imagerie sensibles. Le cuivre offre des propriétés antimicrobiennes naturelles, souvent intégrées dans les installations hospitalières et les écrans tactiles.

Conseil de conception :

Adaptez la qualité du matériau à l'exposition à la stérilisation. Pour les autoclaves à haute température ou les solutions de nettoyage acides, choisissez l'acier inoxydable 316 ou l'aluminium anodisé dur pour prolonger la durée de vie et maintenir la stabilité de la certification.

Traitements de surface pour la propreté et la durabilité

La qualité de la surface est aussi importante que la géométrie interne. Les pièces de qualité médicale doivent résister à la corrosion, minimiser la contamination et rester nettoyables après des centaines de cycles de stérilisation.

PassivationLe nettoyage de l'acier inoxydable, effectué conformément à la norme ASTM A967, élimine le fer libre et renforce le film protecteur d'oxyde de chrome sur l'acier inoxydable. Cette étape simple mais vitale ralentit considérablement l'oxydation lors des nettoyages répétés.

Pour des surfaces plus lisses, l'électropolissage (ASTM B921) élimine les microfissures de la surface métallique, réduisant la rugosité jusqu'à 50%. Il en résulte une finition brillante, semblable à un miroir, qui minimise l'adhésion bactérienne - parfaite pour les plateaux chirurgicaux et les assemblages de diagnostic.

Anodisation renforce les surfaces en aluminium, améliorant la dureté et la stabilité des couleurs tout en scellant les pores contre la pénétration des fluides. Pour les boîtiers visibles, le revêtement par poudre ou la peinture de qualité médicale offrent un attrait esthétique et une résistance chimique. Toutefois, la compatibilité des revêtements avec la stérilisation doit être validée afin d'éviter l'écaillage ou le dégazage en cours d'utilisation.

Enfin, ébavurage et l'arrondi des bords ne sont pas négociables. Les bords tranchants recueillent les contaminants et présentent un risque de blessure pour les utilisateurs. La finition vibratoire automatisée ou le ponçage manuel fin garantissent que chaque bord répond aux attentes en matière d'hygiène et d'ergonomie.

Rappel de conformité :

Les spécifications relatives à l'état de surface doivent être documentées par des valeurs Ra (par exemple, Ra < 0,8 µm pour les composants des salles blanches). L'enregistrement des données de finition simplifie les audits ISO 13485 et FDA en prouvant que les surfaces critiques pour l'hygiène sont toujours respectées.

Lier les matériaux à la fonction

Le choix du matériau influe sur chaque étape, de la précision du formage à la répétabilité de la stérilisation.

- Acier inoxydable 316 → instruments réutilisables et résistants à la corrosion

- Aluminium 6061 → boîtiers d'imagerie légers

- Titane → montures de précision biocompatibles

- Alliages de cuivre → surfaces tactiles antimicrobiennes

L'association judicieuse du métal et de la finition réduit la maintenance, favorise un étalonnage stable et prolonge les intervalles de certification des appareils - des avantages essentiels pour les équipes chargées des achats et de la qualité qui gèrent les coûts du cycle de vie.

Conformité réglementaire et contrôle de la qualité

La conformité transforme la précision en confiance. Le respect de normes strictes et le maintien d'un système de qualité traçable garantissent que chaque composant fabriqué est prêt pour l'inspection et répond aux exigences d'approbation médicale.

Normes et certifications clés

Dans le domaine de la fabrication médicale, la précision n'est qu'un début - la conformité en est la preuve. Chaque pièce doit être produite dans le cadre de systèmes documentés qui respectent les réglementations mondiales en matière de dispositifs médicaux.

La norme ISO 13485 pose les bases. Elle définit la gestion de la qualité pour la conception, la fabrication et l'inspection des composants médicaux. Dans le cadre de ce système, chaque action - de la sélection des matériaux à l'emballage - est traçable et enregistrée. Les fabricants doivent tenir à jour des dossiers de contrôle des risques, des dossiers de validation des processus et des registres de modifications pour toutes les étapes critiques du processus de fabrication.

Pour le marché américain, la réglementation 21 CFR Part 820 Quality System Regulation de la FDA exige des preuves documentées des inspections, des étalonnages et des actions correctives. Dans l'Union européenne, le marquage CE en vertu du règlement MDR exige des évaluations de la conformité et la preuve que chaque pièce répond à des critères de sécurité et de performance définis.

La sécurité environnementale et chimique ajoute une couche supplémentaire : La directive RoHS restreint les substances telles que le plomb et le mercure, tandis que la directive REACH régit la conformité aux réglementations relatives à l'exposition aux produits chimiques. Ensemble, ces cadres protègent les patients et normalisent les attentes des équipementiers et des fournisseurs dans le monde entier.

Rappel de conformité :

La négligence de la documentation peut retarder de plusieurs mois le lancement d'un produit. Un seul rapport d'inspection manquant peut entraîner une revalidation et des audits supplémentaires, ce qui augmente les coûts et allonge les délais.

Environnement de fabrication et validation

La fabrication de qualité médicale nécessite des espaces propres et contrôlés qui empêchent toute contamination. Même de petites particules de poussière ou d'huile peuvent compromettre l'isolation électrique ou la stérilité des surfaces.

Les installations dédiées à la production médicale mettent souvent en place des salles blanches de classe ISO 8-9 pour les composants sensibles. Les opérateurs suivent des procédures d'habillage et les lubrifiants ou fluides de coupe sont choisis pour leur faible teneur en résidus et leur biocompatibilité.

Avant toute course de masse, validation des processus garantit des résultats reproductibles :

- Inspection du premier article (FAI) vérifie que le premier échantillon répond à toutes les exigences en matière de dimensions et de surface.

- Analyse de la capacité des processus (Cp/Cpk) quantifie la stabilité d'une série à l'autre. Un Cpk supérieur à 1,33 est considéré comme compatible avec les normes médicales.

- Contrôles en cours lors du pliage, du soudage et de l'assemblage permettent de prévenir les défauts avant qu'ils ne s'accumulent.

- L'inspection finale comprend des audits visuels, dimensionnels et documentaires avant l'expédition.

Ces contrôles sont intégrés dans un système de qualité en boucle fermée, garantissant que chaque constat alimente l'amélioration continue. Les opérateurs et les inspecteurs suivent régulièrement des formations pour rester en phase avec les exigences de l'ISO et de la FDA.

Conseil de conception :

Intégrer les points de contrôle dans le plan de production plutôt que de se fier uniquement au contrôle qualité final. Les validations à un stade précoce permettent de détecter les écarts au moment où la correction est la plus rapide et la moins coûteuse.

Pratiques d'audit et de documentation

La traçabilité est l'épine dorsale de la fabrication médicale. Chaque pièce doit avoir une origine documentée, depuis les certificats de matériaux jusqu'aux registres d'expédition.

Les systèmes de fabrication numérique facilitent désormais cette tâche. Chaque composant porte un code-barres ou un code QR qui le relie à son voyageur numérique - un enregistrement contenant les numéros de lot, les données d'inspection, les paramètres du processus et les coordonnées de l'opérateur. Ces données peuvent être récupérées instantanément lors d'un audit.

Les audits - internes et externes - garantissent que la documentation, l'étalonnage et les mesures correctives restent conformes aux réglementations en vigueur. Les fournisseurs procèdent à des audits internes trimestriels et à des examens annuels de la gestion afin de vérifier que la norme ISO 13485 et les exigences spécifiques des clients sont toujours respectées.

Ces pratiques renforcent la confiance. Lorsqu'un client demande une preuve de la sécurité de la stérilisation ou de la cohérence du processus, le fabricant peut fournir une documentation complète en quelques heures, et non en quelques jours. Cette réactivité différencie les fabricants certifiés des ateliers généralistes.

Rappel de conformité :

Une solide culture de la documentation n'est pas qu'une question de paperasserie - c'est une indication claire d'un contrôle efficace. Les organismes de réglementation et les équipementiers médicaux considèrent les enregistrements traçables comme la preuve que chaque composant fabriqué est sûr, stable et reproductible.

Du prototype à la production

L'innovation commence par des prototypes, mais elle réussit grâce à une production contrôlée. Des processus évolutifs et validés permettent de faire passer les nouvelles conceptions médicales des essais à une fabrication cohérente et conforme.

Prototypage rapide pour les projets médicaux

Tout dispositif médical réussi commence par un prototype. Le prototypage rapide permet aux équipes d'évaluer la forme, l'ajustement et la sécurité de la stérilisation avant de procéder à un investissement à grande échelle.

Grâce à la découpe au laser, au pliage CNC et au soudage de précision, les petites séries peuvent être réalisées en 3 à 5 jours. Ces prototypes permettent de vérifier les tolérances d'assemblage, le dégagement électrique et l'ergonomie pour l'utilisateur dans des conditions réelles de stérilisation.

Les essais précoces sont plus qu'une simple étape de conception - c'est une stratégie de gestion des risques. La détection précoce des distorsions de soudure, des défauts de finition ou des joints fragiles permet aux ingénieurs d'ajuster la géométrie et les matériaux alors que les modifications restent peu coûteuses. Le prototypage génère également des données pour les dossiers de validation de la conception ISO 13485, ce qui permet d'accélérer les demandes d'homologation.

Conseil de conception :

Demandez un rapport dimensionnel pour chaque itération du prototype. Les tendances documentées en matière de variation fournissent la preuve de la capacité du processus et renforcent la documentation relative à la conformité lors des audits ultérieurs.

Mise à l'échelle de la production à faible et moyen volume

Une fois qu'un prototype a été validé, l'accent est mis sur la cohérence et le rendement. La plupart des pièces médicales sont fabriquées en lots de faible à moyen volume, où la précision doit rester constante pour chaque commande.

Les fabricants atteignent cette stabilité grâce à

- Les montages standardisés et les programmes numériques de presses plieuses garantissent des profils de pliage cohérents.

- Les registres d'étalonnage des machines et les calendriers de maintenance préventive afin de minimiser les dérives.

- Formation des opérateurs et vérification croisée pour éliminer les variations entre les équipes.

Dans la fabrication médicale moderne, le suivi numérique relie chaque lot à son certificat de matériau, aux données d'inspection et à l'horodatage de la production. Cette visibilité permet une traçabilité plus rapide et facilite les audits des clients.

La flexibilité de la capacité est également importante. Les hôpitaux ou les équipementiers ont souvent besoin d'unités de rechange ou d'un réapprovisionnement urgent. Un partenaire capable de passer du prototype à la maintenance et à la production en toute transparence contribue à réduire les temps d'arrêt et le coût des stocks.

Rappel de conformité :

Une répétabilité documentée des processus (Cpk > 1,33) et une capacité de production stable sont des éléments de preuve essentiels pour la qualification des fournisseurs dans le cadre des programmes ISO 13485 et FDA.

Comment choisir un partenaire de fabrication fiable?

Un partenaire solide comble le fossé entre les objectifs de conception et les besoins réglementaires. Le bon fabricant combine la précision technique, la certification et la flexibilité pour garantir des résultats sûrs, rapides et conformes.

Liste de contrôle pour les acheteurs de dispositifs médicaux

Pour identifier un partenaire compétent en matière de fabrication, il faut s'assurer que celui-ci

- Détenir la certification ISO 13485 et comprendre la documentation médicale.

- Assurer la traçabilité des matières premières jusqu'au rapport d'inspection final.

- Ils prennent en charge à la fois le prototypage rapide et la production en volume certifiée.

- Travailler dans des environnements contrôlés avec des processus validés.

- Fournir les données d'inspection et les certificats au moment de l'expédition.

Les fournisseurs fiables offrent plus que de l'équipement - ils assurent la transparence des processus, une communication proactive et des conseils d'ingénierie lors des révisions de conception.

Questions à poser à votre fournisseur

- "Quelle plage de tolérance pouvez-vous garantir sur les assemblages en acier inoxydable ?

- "Comment maintenir l'uniformité de la surface après plusieurs cycles de stérilisation ?

- "Chaque pièce peut-elle être retracée jusqu'à son matériau et ses données d'inspection ?

En posant ces questions, on filtre les fournisseurs qualifiés de qualité médicale des ateliers industriels standard. Un partenaire digne de confiance doit être en mesure de démontrer un contrôle mesurable, et pas seulement une assurance verbale.

Conclusion

Dans la fabrication des dispositifs médicaux, la précision est source de performance et la conformité est source de confiance. Des prototypes découpés au laser aux lignes de production validées, chaque étape doit trouver un équilibre entre précision, propreté et traçabilité.

Choisir le bon partenaire de fabrication signifie aligner la technologie, la certification et la réactivité. Lorsque ces éléments sont réunis, les innovations médicales progressent plus rapidement et atteignent les prestataires de soins de santé et les patients de manière sûre, fiable et dans les délais impartis.

Vous recherchez un partenaire certifié pour la fabrication de tôles pour vos projets médicaux ? Shengen assure une fabrication de précision basée sur la norme ISO, du prototypage rapide à la conformité de la production de masse. Contactez notre équipe d'ingénieurs dès aujourd'hui pour discuter de votre prochain projet ou demander un examen technique.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.