Vous êtes-vous déjà demandé quelle était la meilleure méthode de sablage pour la préparation des surfaces ? Le sablage et le microbillage sont deux techniques populaires. Chacune a ses avantages et ses inconvénients. Examinons chacune d'entre elles pour vous aider à choisir celle qui convient le mieux à vos besoins.

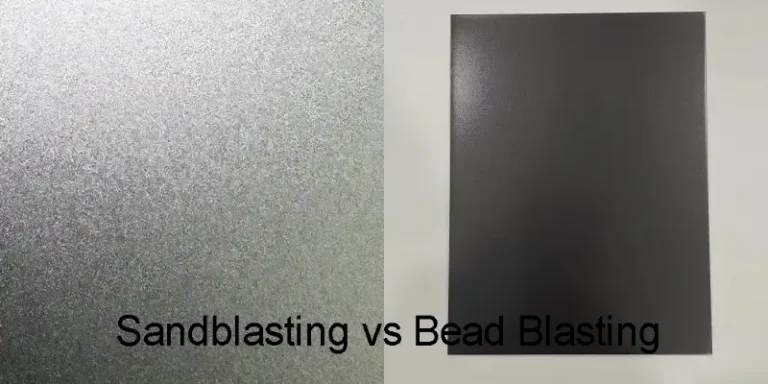

La principale différence entre le sablage et le microbillage est le matériau utilisé et le résultat. Le sablage utilise des particules de sable grossières, qui peuvent être agressives. Il convient donc parfaitement au nettoyage intensif. Le microbillage, en revanche, utilise des billes lisses et sphériques. Il crée une finition plus douce, meilleure pour les surfaces délicates ou lorsque vous avez besoin de plus de précision.

Lorsque vous choisissez entre le sablage et le microbillage, tenez compte de votre matériau et du type de finition que vous souhaitez obtenir. Examinons les principales différences.

Qu’est-ce que le sablage ?

SablageLe sablage, également appelé grenaillage, est un procédé qui utilise de l'air comprimé pour projeter un matériau abrasif sur une surface. La force de l'impact nettoie, lisse ou rend la surface rugueuse. Le résultat dépend du matériau travaillé et de la méthode de sablage utilisée. Les particules sont généralement constituées de sable, d'où le nom de sablage.

Le sablage permet d'éliminer la saleté, la rouille, la peinture ou d'autres contaminants des surfaces rugueuses. Il est très efficace sur les métaux comme l'acier ou l'aluminium, mais il peut laisser une texture abrasive qui ne convient pas à tous les projets.

Matériaux utilisés pour le sablage

Le matériau le plus couramment utilisé pour le sablage est le sable de silice, mais d'autres abrasifs peuvent être utilisés en fonction de la finition souhaitée et du type de matériau. Il s'agit notamment de

- Oxyde d'aluminium: Pour les tâches de sablage plus difficiles et plus abrasives.

- Perles de verre: Pour le polissage et l'obtention d'une finition lisse.

- Grains d'acier: Utilisé pour le nettoyage et la préparation des surfaces métalliques.

- Grenat: Un abrasif haute performance utilisé pour les travaux de nettoyage difficiles.

Équipement pour le sablage

L'équipement pour le sablage comprend généralement les éléments suivants :

- Cabine de sablage: Environnement fermé dans lequel est placé l'objet à nettoyer.

- Compresseur d'air: Fournit la pression nécessaire pour propulser le média abrasif.

- Tuyau de soufflage: Le conduit par lequel l'abrasif est dirigé vers la surface.

- Buses: Ils sont utilisés pour contrôler le flux et la vitesse du média.

- Équipement de protection: Le sablage nécessite un équipement de sécurité tel que des lunettes, des gants et des respirateurs en raison des particules en suspension dans l'air.

Applications courantes du sablage

Le sablage a un large éventail d'utilisations dans différentes industries, notamment :

- Nettoyage des surfaces métalliques: Élimination de la rouille, de la peinture et d'autres contaminants.

- Préparation de la surface: Rendre les surfaces rugueuses pour améliorer l'adhérence des revêtements, des peintures ou des adhésifs.

- Gravure: Création de motifs complexes sur du verre, de la pierre ou d'autres matériaux.

- Nettoyage du béton: Élimination de la saleté, des taches ou des anciens revêtements sur les surfaces en béton.

- Restauration: Nettoyer et restaurer des objets tels que des statues, des bâtiments historiques et des pièces automobiles.

Qu’est-ce que le sablage aux billes ?

Le décapage par billes utilise de petites billes sphériques, généralement en verre ou en céramique. Ces billes sont projetées à des vitesses inférieures à celles du sablage, ce qui permet d'obtenir une finition plus lisse et plus polie. Le microbillage est souvent utilisé lorsqu'une surface propre et uniforme est nécessaire, en particulier sur des matériaux plus tendres comme l'aluminium ou le titane.

Le principal avantage du microbillage est qu'il n'endommage pas les matériaux délicats. Il s'agit d'un procédé plus doux, idéal pour applications de finition où il est essentiel de conserver la surface intacte.

Types de supports utilisés pour le microbillage

Les médias utilisés pour le microbillage sont de différents types, chacun offrant des avantages spécifiques en fonction de l'application :

- Perles de verre: Couramment utilisé pour polissageLes perles de verre permettent d'obtenir une finition lisse et mate sans endommager le matériau.

- Perles en plastique: Plus doux que le verre, ils sont idéaux pour nettoyer les pièces délicates ou les matériaux qui pourraient être rayés ou fragilisés par des abrasifs plus durs.

- Perles en céramique: Utilisées pour les surfaces plus complexes et lorsqu'une finition plus agressive est nécessaire, ces billes offrent un niveau d'abrasion plus élevé.

- Perles d'acier: Utilisées pour les applications lourdes, les billes d'acier offrent un impact plus agressif et sont idéales pour les tâches industrielles.

Équipement pour le microbillage

Le microbillage nécessite un équipement spécifique pour garantir une application précise et contrôlée de l'abrasif :

- Cabine de sablage: Un environnement contrôlé dans lequel sont placées les pièces à nettoyer ou à polir. L'armoire est scellée pour contenir le milieu et éviter toute contamination.

- Compresseur d'air: Fournit la pression nécessaire pour propulser les billes vers la surface.

- Tuyau et buse de soufflage: Le tuyau dirige le produit vers la surface, tandis que la buse contrôle le débit et l'impact des billes.

- Dépoussiéreur: Essentiel pour maintenir un espace de travail propre, il permet de collecter les billes usagées et la poussière afin de préserver l'efficacité et la sécurité du processus.

- Équipement de protection: Comme les lunettes, les gants et les respirateurs, cet équipement est nécessaire pour protéger l'opérateur des particules et des poussières volantes.

Applications courantes du microbillage

Le microbillage est couramment utilisé dans les industries où la précision et l'esthétique de la surface sont essentielles. Voici quelques applications typiques :

- Polissage de surface: Idéal pour donner aux métaux, aux plastiques et au verre une finition lisse et mate, le microbillage améliore l'aspect de l'objet sans en modifier la forme.

- Nettoyage des pièces délicates: Le microbillage est parfait pour nettoyer les pièces sensibles aux abrasifs agressifs, comme celles des industries automobile, aérospatiale et médicale.

- Finition de l'aluminium et de l'acier inoxydable: Permet d'obtenir une surface uniforme et résistante à la corrosion sur les métaux exigeant des normes esthétiques élevées.

- Ébavurage: Il permet d'éliminer les imperfections mineures ou les arêtes vives des pièces fabriquées, améliorant ainsi l'aspect et la sécurité des composants.

- Restauration et préservation: Utilisé pour nettoyer les antiquités, restaurer les objets historiques et préserver les surfaces délicates sans les endommager.

Principales différences entre le sablage et le microbillage

Le sablage et le microbillage sont des méthodes couramment utilisées pour traiter les surfaces métalliques. Cependant, elles offrent des avantages uniques en fonction de l'application. Voyons quelles sont les principales différences :

Comparaison des médias abrasifs

Le sablage utilise le sable comme matériau abrasif. Le sable est dur et grossier, ce qui le rend efficace pour décaper les couches dures. Cependant, il peut être rugueux en surface.

Le microbillage utilise des billes de verre, de céramique ou d'acier plus petites et rondes. Ces billes sont plus lisses et plus douces, ce qui les rend idéales pour les matériaux plus tendres et les tâches qui nécessitent une finition plus fine.

Texture de la surface et qualité de la finition

Le sablage crée une texture de surface plus rugueuse en raison de l'impact à grande vitesse du sable. C'est un excellent moyen d'ajouter de la texture ou d'enlever des revêtements épais.

Le microbillage, en revanche, permet d'obtenir une finition plus lisse et plus polie. Les billes créent une surface uniforme, parfaite pour un aspect propre et raffiné sans aspérités.

Rapidité et efficacité des processus

Le sablage est plus rapide car les particules abrasives sont plus grandes et plus lourdes. Il couvre une plus grande surface en moins de temps. Toutefois, la finition rugueuse peut nécessiter plus de nettoyage par la suite.

Le microbillage, plus doux, agit plus lentement. Mais il nécessite moins de retouches, ce qui permet un contrôle plus précis de la surface finale.

Gestion des poussières et des déchets

Les deux procédés produisent de la poussière et des déchets. Le sablage génère plus de poussière et de débris en raison de l'impact de la matière abrasive. Cela signifie qu'il faut davantage de contrôle de la poussière et de nettoyage.

Le microbillage, avec ses billes plus petites, génère moins de poussière et de déchets, ce qui en fait un processus plus propre dans l'ensemble. Les billes durent également plus longtemps que le sable, ce qui réduit les déchets.

Rapport coût-efficacité du sablage par rapport au microbillage

Le sablage est généralement plus rentable pour les gros travaux de nettoyage ou de décapage. Les abrasifs sont généralement moins chers et le procédé permet de couvrir rapidement de grandes surfaces.

Le décapage par billes est généralement plus onéreux, car les billes plus fines et le processus plus lent coûtent plus cher. Toutefois, la finition plus lisse et la réduction des dommages peuvent justifier le coût supplémentaire pour les tâches délicates ou de haute précision.

Comparaison rapide

Voici une comparaison rapide entre le sablage et le microbillage sous forme de tableau :

| Caractéristique | Sablage | Microbillage |

|---|---|---|

| Supports abrasifs | Sable grossier | Petites perles rondes (verre, céramique, acier) |

| Texture de surface | Plus rugueux, plus texturé | Plus lisse, plus poli |

| Qualité de finition | Plus agressif, peut laisser une surface rugueuse | Finition plus fine, uniforme et plus propre |

| Vitesse et efficacité | Plus rapide, couvre rapidement de grandes surfaces | Plus lent, plus précis mais détaillé |

| Poussière et déchets | Plus de poussière et de débris, nécessite un nettoyage | Moins de poussière, un processus plus propre |

| Rapport coût-efficacité | Plus rentable pour les tâches lourdes | Plus cher, mais précis et propre |

Sablage ou microbillage : Avantages et inconvénients

Voici un bref aperçu des avantages et des inconvénients du sablage et du microbillage pour vous aider à déterminer la méthode la mieux adaptée à vos besoins en matière de traitement de surface :

Sablage : Avantages et inconvénients

Pour :

- Processus rapide: Le sablage couvre rapidement de grandes surfaces, ce qui le rend idéal pour le nettoyage intensif et la préparation des surfaces.

- Rentabilité: Les abrasifs utilisés (sable) sont généralement moins chers, ce qui réduit le coût global du processus.

- Polyvalent: Efficace sur les surfaces dures et durables comme l'acier et le béton.

- Idéal pour le décapage: Idéal pour enlever les couches épaisses, la rouille ou les contaminants des surfaces dures.

Cons :

- Finition plus rugueuse: Le processus crée une surface grossière qui peut ne pas convenir à toutes les applications.

- Poussière et déchets: Production importante de poussières et accumulation de déchets, nécessitant un nettoyage et une ventilation supplémentaires.

- Dommages matériels potentiels: La nature agressive du sablage peut endommager les matériaux plus tendres ou les composants délicats.

Le microbillage : Avantages et inconvénients

Pour :

- Finition plus lisse: Produit une surface fine et polie, idéale pour les travaux de précision et les matériaux délicats.

- Respect des matériaux: Moins de risques d'endommager ou de déformer des matériaux plus souples comme l'aluminium ou le titane.

- Processus de nettoyage: Produit moins de poussière et de déchets, ce qui crée un environnement de travail plus propre.

- Idéal pour la finition: Idéal pour les applications où l'intégrité de la surface et l'apparence sont cruciales.

Cons :

- Processus plus lent: Le microbillage prend plus de temps que le sablage, surtout pour les grandes surfaces.

- Coût plus élevé: Les matériaux (billes) et le processus plus lent peuvent rendre le microbillage plus coûteux que le sablage.

- Agression limitée: Moins efficace pour le nettoyage intensif ou l'enlèvement de couches épaisses de matériaux.

Comment choisir entre le sablage et le microbillage ?

Le choix entre le sablage et le microbillage dépend de plusieurs facteurs. Voici ce qu'il faut prendre en compte pour faire votre choix :

Facteurs à prendre en compte : Matériau, finition et objectif

- type de materiau: Si vous travaillez avec des matériaux durs comme l'acier ou le béton, le sablage est une meilleure option en raison de sa nature agressive. Pour les métaux plus tendres, comme l'aluminium ou le titane, le microbillage est plus doux et permet de préserver l'intégrité du matériau.

- Exigences en matière de finition: Le sablage est idéal si vous avez besoin d'une surface plus rugueuse et plus texturée pour améliorer l'adhérence ou le revêtement. Si une finition lisse et polie est nécessaire pour des raisons esthétiques ou de précision, le microbillage permet d'obtenir un résultat plus fin.

- Objectif du processus: Déterminez si vous devez nettoyer, décaper ou lisser la surface. Le sablage excelle dans le décapage de la peinture ou de la rouille, tandis que le microbillage est plus adapté au polissage et à la finition des pièces délicates.

Analyse coûts/bénéfices

- Coût initial: Le sablage a tendance à être plus rentable au départ en raison du coût moins élevé des abrasifs et de la rapidité du processus. Il convient mieux aux travaux lourds et aux grandes surfaces.

- Investissement à long terme: Le microbillage peut coûter plus cher au départ en raison de la lenteur du processus et du coût élevé des billes. Toutefois, cette dépense supplémentaire peut s'avérer utile pour les travaux nécessitant des finitions plus fines et la préservation des matériaux.

- Efficacité: Le sablage est plus rapide et peut couvrir de grandes surfaces, ce qui le rend plus efficace pour les projets de grande envergure. Le microbillage est plus lent mais offre une plus grande précision et une meilleure qualité de finition, ce qui le rend adapté aux travaux plus petits et plus détaillés.

Durabilité et résultats à long terme

- Sablage: Avec le temps, le sablage peut entraîner l'usure des matériaux plus tendres en raison de l'abrasivité du procédé. Cependant, il est parfait pour les surfaces qui doivent supporter des conditions plus rudes ou lorsque vous souhaitez créer une texture plus agressive pour les revêtements.

- Microbillage: La finition plus lisse obtenue par microbillage est plus durable à long terme, en particulier pour les composants nécessitant une usure minimale de la surface. C'est la solution idéale pour les applications dont la surface raffinée est essentielle à la performance ou à l'apparence.

Conclusion

Le choix entre le sablage et le microbillage dépend du matériau avec lequel vous travaillez, du type de finition dont vous avez besoin et des objectifs généraux du projet. Le sablage est idéal pour le nettoyage intensif, le décapage et le dépolissage des surfaces, rapidement et à moindre coût. En revanche, le microbillage est parfait pour obtenir une finition lisse et polie sur des matériaux délicats, avec une plus grande précision et des résultats plus nets.

Prêt à démarrer votre prochain projet ? Contactez-nous dès aujourd'hui pour savoir comment nous pouvons vous aider à répondre à vos besoins en matière de traitement de surface et trouver la meilleure solution pour votre processus de fabrication.

Plus de ressources :

Préparation de surface écologique – Source : Ajecoblasting

Comment le sablage élimine la rouille – Source : Airblast AFC

Équipement de préparation de surface – Source : SurfacePrep

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.