Lorsque vous vous procurez des composants en tôle, vous devez donner la priorité à leur durabilité, à leur résistance et à leur esthétique. Et si je vous disais qu'il existe une technologie qui peut améliorer considérablement les performances et l'aspect de vos composants en tôle ? C'est le procédé de revêtement PVD que je vais vous expliquer aujourd'hui.

Le dépôt en phase vapeur (PVD) semble technique, mais il est très pratique. Il est utilisé pour les outils de coupe, les boîtiers de montre, les pièces médicales et même les éléments de décoration. Voyons ce que cela implique, étape par étape.

Qu'est-ce que le procédé de revêtement PVD ?

PVD signifie Physical Vapor Deposition (dépôt physique en phase vapeur). Il s'agit d'un procédé de revêtement sous vide. Un métal solide se transforme en vapeur. Cette vapeur se dépose ensuite sur la surface de la pièce et forme une couche mince et résistante. Cette couche protège la surface de l'usure, de la chaleur et de la corrosion. Le procédé PVD ne fait pas appel à des produits chimiques liquides. Il fait appel à une chaleur élevée et à la technologie du vide.

Le dépôt en phase vapeur (PVD) a débuté dans les années 1800 avec les premières métallisations sous vide. Au 20e siècle, il a été utilisé dans les secteurs de l'électronique et de l'aérospatiale. La technologie s'est améliorée dans les années 1980, la rendant plus rapide et plus stable. Depuis lors, il est devenu une méthode essentielle pour le revêtement d'outils, d'appareils médicaux et de matériel de décoration.

Le dépôt en phase vapeur (PVD) permet aux pièces de durer plus longtemps. Il réduit les frottements, améliore la dureté et résiste à la corrosion. De nombreuses industries ont recours au dépôt en phase vapeur pour améliorer la résistance et la durée de vie des outils, des pièces de machines et des composants. Il favorise une production propre et réduit les déchets. C'est pourquoi il répond aux besoins modernes de qualité et de durabilité.

Comment fonctionne le procédé de revêtement PVD?

Pour comprendre comment le dépôt en phase vapeur (PVD) améliore la surface des pièces, il est utile de décomposer le processus en étapes claires et simples.

Dépôt physique ou chimique en phase vapeur

PVD signifie Physical Vapor Deposition (dépôt physique en phase vapeur). Il est différent du dépôt chimique en phase vapeur (CVD). Le PVD utilise la chaleur ou l'énergie électrique pour transformer un métal solide en vapeur dans une chambre à vide. La vapeur adhère à la pièce et forme un film mince. Aucune réaction chimique n'est nécessaire.

Le dépôt en phase vapeur (CVD), en revanche, utilise des gaz qui réagissent avec la surface. Ces gaz créent une nouvelle couche de matériau par le biais d'une réaction chimique. Le dépôt en phase vapeur nécessite souvent des températures plus élevées et implique une chimie plus complexe.

Le dépôt en phase vapeur est plus propre, fonctionne à des températures plus basses et est compatible avec une large gamme de pièces, ce qui garantit qu'elles ne sont pas endommagées.

Étapes de base du processus de dépôt en phase vapeur (PVD)

- Nettoyage: La pièce est nettoyée pour éliminer la saleté, l'huile ou la rouille. Cette étape est essentielle pour assurer une bonne adhérence.

- Chargement: Les pièces propres sont placées dans une chambre à vide.

- Évaporation: Le métal de revêtement, tel que le titane ou le chrome, est chauffé ou bombardé d'ions. Il se transforme en vapeur.

- Dépôt: La vapeur traverse le vide et se pose sur la surface de la pièce. Elle forme une fine pellicule solide.

- Refroidissement et déchargement: Après le revêtement, les pièces refroidissent et sont retirées de la chambre.

Types courants de techniques de dépôt en phase vapeur (PVD)

Il existe plusieurs méthodes PVD. Chacune fonctionne d'une manière légèrement différente, mais elles utilisent toutes de la vapeur pour recouvrir une surface sous vide.

Dépôt par pulvérisation

La pulvérisation utilise des ions pour arracher des atomes à une cible métallique. Ces atomes se transforment en vapeur et recouvrent la pièce. Un gaz, tel que l'argon, est ajouté à la chambre à vide. Il forme un plasma et crée des ions. Les ions frappent la cible métallique à grande vitesse. Les atomes de métal s'envolent alors et forment une fine couche sur la surface de la pièce. La pulvérisation cathodique permet d'obtenir des revêtements lisses et uniformes et convient parfaitement aux films minces.

Evaporation par faisceau d'électrons

Cette méthode utilise un faisceau d'électrons à haute énergie pour chauffer le métal de revêtement. Le métal fond et se transforme en vapeur. La vapeur traverse la chambre et se dépose sur la pièce. Cette technique permet un contrôle précis de l'épaisseur et de la pureté du revêtement. Elle fonctionne bien pour les matériaux dont le point de fusion est élevé.

Dépôt en phase vapeur à l'arc

Le dépôt par arc utilise un arc électrique pour frapper la cible métallique. L'arc crée un point très chaud qui vaporise le métal. La vapeur se transforme en plasma, qui recouvre les pièces. Cette méthode permet de créer des revêtements denses et résistants. Toutefois, elle peut également produire de petites particules ou gouttelettes dans le film. Celles-ci doivent être contrôlées pour obtenir une surface lisse.

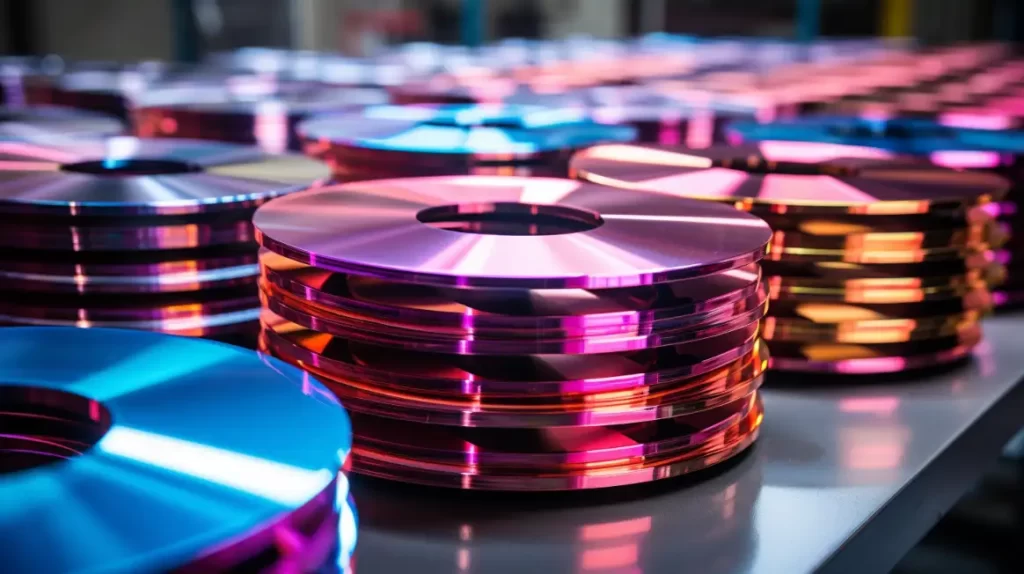

Matériaux de revêtement PVD et compatibilité des substrats

Le choix du bon revêtement et son association avec le bon matériau de base garantissent une liaison et des performances solides.

Options de revêtement métallique et céramique

Les revêtements PVD comprennent des types de métaux et de céramiques. Les revêtements métalliques, comme les nitrure de titane (TiN) ou nitrure de chrome (CrN), sont robustes et résistants à l'usure. Ils sont utilisés dans les outils et les pièces de machines.

Les revêtements céramiques, tels que le nitrure de zirconium (ZrN), sont adaptés à la résistance à la chaleur et à la corrosion. Certains revêtements mélangent les caractéristiques du métal et de la céramique pour équilibrer la dureté, la couleur et la stabilité thermique.

Matériaux de substrat compatibles

Le dépôt en phase vapeur (PVD) fonctionne mieux sur les matériaux qui supportent le vide et une chaleur modérée. Il s'agit notamment des matériaux suivants

- Acier inoxydable

- Acier à outils

- Aluminium

- Titane

- Carbure

- Plastiques (avec PVD à basse température)

Le substrat ne doit pas dégazer ni se déformer pendant le processus de revêtement. Les métaux sont les matériaux de base les plus courants en raison de leur résistance et de leur stabilité.

Équipement et technologie utilisés

Le revêtement PVD repose sur un équipement précis et de haute technologie. Chaque élément du système joue un rôle clé dans l'obtention d'un revêtement propre et uniforme.

Chambres à vide

C'est dans la chambre à vide que se déroule l'ensemble du processus de revêtement. Elle élimine l'air et l'humidité afin d'éviter toute contamination. Un vide propre permet à la vapeur de se déplacer librement et d'adhérer aux pièces. La chambre doit être fermée hermétiquement et maintenue à basse pression pendant le processus.

Matériaux cibles et cathodes

La cible est le métal ou le composé qui se transforme en vapeur. Elle se trouve à l'intérieur de la chambre et fait face aux pièces à revêtir. Dans le cas de la pulvérisation, la cible est frappée par des ions. Dans le cas du dépôt à l'arc, elle est frappée par un arc électrique. La cathode contribue à générer de l'énergie qui sépare les atomes de la cible. Ces atomes deviennent le revêtement.

Systèmes de chauffage et de génération de plasma

Certains systèmes utilisent la chaleur pour faire fondre le métal de revêtement. D'autres utilisent un faisceau d'électrons ou d'ions pour vaporiser la cible. Un plasma est souvent créé à l'intérieur de la chambre. Il permet de guider la vapeur et d'améliorer son adhérence à la surface. Ces systèmes nécessitent des contrôles précis pour maintenir un processus stable.

Avantages des revêtements PVD

Les revêtements PVD font plus que protéger. Ils améliorent les performances et l'aspect d'une pièce. Voici ce qui les rend si précieux.

Dureté et résistance à l'usure

Les revêtements PVD sont robustes. Ils peuvent résister à des contraintes élevées, à la coupe et à une utilisation répétée. Les outils revêtus de nitrure de titane, par exemple, restent affûtés plus longtemps. La dureté de la surface permet de réduire l'usure des arêtes, les dommages de surface et les fissures.

Protection contre la corrosion

Certains revêtements bloquent l'humidité, l'air et les produits chimiques. Les revêtements à base de nitrure de chrome et de zirconium forment des barrières étanches qui ralentissent la rouille et la corrosion. Ces revêtements sont utiles dans les environnements difficiles, tels que ceux où l'on trouve de l'eau salée ou de l'air humide.

Amélioration du frottement et de la lubrification

Le dépôt en phase vapeur (PVD) réduit les frottements de surface. Une surface plus lisse et plus rigide réduit le frottement entre les pièces en mouvement. Dans les applications sèches ou à grande vitesse, cela permet de réduire la chaleur et l'usure. Certains revêtements fonctionnent comme des lubrifiants secs, réduisant le besoin d'huile ou de graisse.

Améliorations esthétiques

Le dépôt en phase vapeur (PVD) améliore également l'aspect des pièces. Il donne aux pièces une finition brillante et uniforme dans des couleurs telles que l'or, le noir, l'argent ou le bronze. Ces revêtements ne se décolorent pas et ne s'écaillent pas facilement. Ils sont donc très prisés pour les outils, les montres, la quincaillerie et les produits de consommation.

Limites et défis

Le dépôt en phase vapeur présente de nombreux avantages, mais il a aussi ses limites. En les connaissant, il est plus facile de décider s'il s'agit de la bonne solution.

Coût initial élevé de l'équipement

Les systèmes PVD nécessitent des chambres à vide, des alimentations électriques et des commandes précises. Ces outils sont coûteux à l'achat et à l'installation. Pour les petits ateliers ou ceux qui ont des besoins de faible volume, ce coût peut être difficile à justifier.

Limitations de la taille et de la forme du substrat

La pièce doit entrer dans la chambre à vide. Les pièces de grande taille ou de forme irrégulière risquent de ne pas être recouvertes uniformément. Les angles vifs, les trous profonds ou les angles morts peuvent bloquer le flux de vapeur. Il en résulte une couverture inégale ou des zones plus minces.

Sensibilité à la propreté des surfaces

Le dépôt en phase vapeur (PVD) nécessite des surfaces impeccables. Toute saleté, huile ou couche d'oxyde peut empêcher le revêtement d'adhérer. Même un défaut mineur peut provoquer un décollement ou des points faibles. C'est pourquoi les étapes de nettoyage sont strictes et détaillées.

Pas idéal pour les revêtements épais

Le dépôt en phase vapeur (PVD) crée des couches fragiles, généralement entre 1 et 5 microns. C'est parfait pour le contrôle de l'usure et du frottement, mais pas pour la création de couches de protection épaisses. Si la pièce nécessite une barrière dense, d'autres méthodes de revêtement peuvent être plus efficaces.

Applications industrielles du revêtement PVD

Le revêtement PVD est utilisé dans de nombreux domaines. Il permet d'améliorer les performances, d'ajouter une protection et de rehausser l'apparence.

Outils de coupe et moules

Le dépôt en phase vapeur (PVD) est largement utilisé sur les forets, les fraises en bout et matrices d'estampage. Les revêtements tels que TiN et TiAlN rendent ces outils plus durs et plus résistants à la chaleur. Cela leur permet de couper plus rapidement, de durer plus longtemps et de réduire les temps d'arrêt lors de l'usinage.

Dispositifs médicaux et outils chirurgicaux

Les ciseaux chirurgicaux, les scalpels et les implants sont souvent recouverts d'un revêtement PVD. Ces revêtements sont biocompatibles, lisses et résistants à la corrosion. Ils facilitent le nettoyage des outils et réduisent le risque d'infection. Ils prolongent également la durée de vie des outils dans les environnements stériles.

Composants automobiles et aérospatiaux

Dans les voitures et les avions, le dépôt en phase vapeur (PVD) permet de protéger les petites pièces à haute performance. Il s'agit notamment de pièces de soupapes, d'engrenages et de pièces de moteur. Les revêtements résistent à la chaleur, à l'usure et à la corrosion. Cela permet d'améliorer la fiabilité et de réduire la maintenance.

Electronique grand public et montres

Le PVD ajoute de la couleur et de la résistance aux rayures aux téléphones, ordinateurs portables et montres. Il donne une finition élégante qui dure plus longtemps que le PVD. peinture ou placage. Le revêtement résiste à la décoloration et permet aux produits de conserver leur aspect neuf, même après une utilisation quotidienne.

Contrôle de la qualité et méthodes d'inspection

Les revêtements PVD doivent répondre à des normes strictes. Les contrôles de qualité permettent de s'assurer que chaque pièce reçoit l'épaisseur, la résistance et la finition adéquates.

Mesure de l'épaisseur du revêtement

Une étape clé consiste à mesurer l'épaisseur du revêtement. Des outils tels que des pieds à coulisse ou la fluorescence X (XRF) sont utilisés. Ils permettent de vérifier que le revêtement est conforme aux spécifications de conception. L'épaisseur n'est généralement que de quelques microns, d'où l'importance de la précision.

Test d'adhérence

Pour s'assurer que le revêtement adhère bien, des tests d'adhérence sont effectués. Une méthode standard est le test de rayure. Un stylet appuie sur la surface avec une force croissante. Si le revêtement s'écaille ou se fissure trop tôt, il échoue au test.

Inspection visuelle et optique

Les techniciens recherchent des défauts tels que des piqûres, des fissures ou une couleur inégale. Ils utilisent des microscopes ou des lumières vives pour vérifier la surface. Tout défaut visible peut réduire la qualité ou les performances de la pièce.

Essais d'usure et de rayures

Les pièces peuvent être frottées ou grattées sous une force contrôlée. Cela permet de vérifier la résistance du revêtement à l'usure. Certains laboratoires utilisent des machines pour tester la friction, la dureté et l'endommagement de la surface au fil du temps.

Conclusion

Le revêtement PVD est une méthode propre et précise pour protéger et améliorer les pièces en métal et en plastique. Il utilise du métal vaporisé sous vide pour créer une surface fine, dure et durable. Ce procédé permet de renforcer la résistance à l'usure, de réduire les frottements, d'améliorer l'apparence et de protéger contre la corrosion.

Vous recherchez des solutions fiables en matière de revêtement de surface ? Nous proposons des devis rapides, une assistance technique et des services de revêtement sur mesure pour vos produits. Contactez-nous dès aujourd'hui pour savoir comment le PVD peut améliorer les performances et la durée de vie de vos pièces.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.