Le soudage à l'arc plasma (PAW) est un moyen précis d'assembler les métaux. De nombreuses personnes le comparent au soudage TIG car les deux méthodes fonctionnent de manière similaire. Cependant, le soudage à l'arc plasma offre un meilleur contrôle et utilise plus de puissance. Ce guide présente les principes de base du PAW. Nous expliquerons comment il fonctionne et montrerons les situations dans lesquelles il est le plus efficace dans la fabrication.

Qu'est-ce que le soudage à l'arc plasma ?

Le soudage à l'arc plasma est un procédé qui utilise un arc focalisé pour créer un jet de plasma très chaud. Ce jet fait fondre le métal et forme la soudure. Selon la configuration, l'arc se forme entre une électrode en tungstène et la pièce à souder ou entre l'électrode et une buse.

Le procédé atteint des températures supérieures à 25 000 °C, ce qui permet une pénétration profonde et un soudage rapide. Le PAW fonctionne bien sur les métaux fins et épais, et les opérateurs peuvent ajuster l'arc pour contrôler le cordon et la profondeur de la soudure.

La stabilité est un avantage important. L'arc focalisé reste stable même à faible intensité. Cela permet de souder avec précision des matériaux très fins. Les industries telles que l'aérospatiale, l'électronique et les appareils médicaux bénéficient de ce niveau de contrôle.

Principes fondamentaux de fonctionnement

Le soudage à l'arc plasma crée et contrôle un jet de plasma à haute température. Le processus repose sur la physique des plasmas, les composants du système et la séquence des arcs pilotes et de transfert.

La physique de la génération de plasma

Le plasma est un gaz ionisé qui peut transporter de l'électricité. Dans le PAW, un gaz - généralement de l'argon, de l'hydrogène ou un mélange - passe à travers une buse étroite. Un arc électrique ionise le gaz et le transforme en plasma, qui atteint des températures extrêmement élevées.

La buse rétrécit l'arc, ce qui permet de concentrer et de stabiliser le jet de plasma. Cette énergie concentrée fait fondre le métal en profondeur tout en réduisant la zone affectée par la chaleur. C'est pourquoi le PAW fonctionne aussi bien sur des matériaux fins que sur des matériaux épais.

La densité énergétique du plasma est beaucoup plus élevée que celle d'un arc standard. Cela permet d'obtenir des soudures plus solides et plus nettes et moins de distorsions que les autres méthodes de soudage.

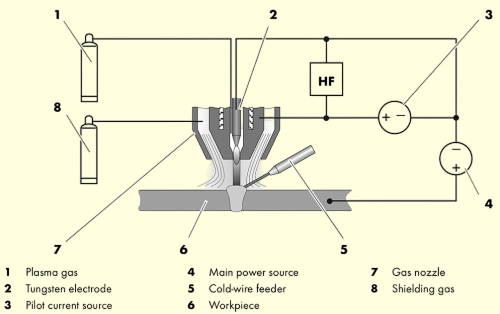

Principaux éléments d'un système PAW

Un système de soudage à l'arc plasma comporte plusieurs éléments clés qui fonctionnent ensemble pour créer et contrôler le jet de plasma :

- Alimentation électrique: Fournit un courant constant pour maintenir l'arc.

- Torche à plasma: Il contient l'électrode de tungstène, la buse et le système de refroidissement. Il permet la constriction de l'arc et un contrôle précis.

- Système d'alimentation en gaz: Fournit du gaz plasmatique et du gaz de protection. Le gaz plasma forme l'arc, tandis que le gaz de protection protège le bain de soudure.

- Système de refroidissement: Fait circuler l'eau ou le liquide de refroidissement pour éviter la surchauffe de la torche.

- Unité de contrôle: Ajuste le courant, le débit de gaz et les caractéristiques de l'arc pour des résultats cohérents.

Mise en place des arcs de pilotage et de transfert

Le processus commence par l'arc pilote, qui se forme entre l'électrode de tungstène de la torche et la buse. Ce petit arc stable ionise le gaz plasmatique.

Ensuite, la torche est approchée de la pièce. L'arc se transfère de la buse au métal, formant l'arc de transfert. Cet arc fait fondre le métal de base et crée la soudure.

L'utilisation d'arcs pilotes et d'arcs de transfert facilite l'amorçage de l'arc, assure la stabilité du processus et permet un contrôle précis. C'est l'une des raisons pour lesquelles le PAW est plus fiable que de nombreuses méthodes de soudage traditionnelles.

Modes de fonctionnement du soudage à l'arc plasma

Le soudage à l'arc plasma peut fonctionner selon différents modes en fonction du courant et de l'application. Chaque mode a ses propres caractéristiques, avantages et utilisations idéales.

Microplasma (0,1 - 15 A)

Le soudage microplasma utilise un courant très faible. L'arc est petit et stable, ce qui le rend parfait pour les matériaux minces d'une épaisseur de 0,1 mm.

Ce mode est standard dans les travaux de précision, tels que l'électronique, les appareils médicaux et les petites pièces. La chaleur est soigneusement contrôlée, ce qui réduit le risque de brûlure ou de déformation. Il permet d'obtenir des soudures propres et homogènes avec un minimum de finition.

Le microplasma est idéal lorsque des matériaux délicats ou des composants de petite taille nécessitent des joints solides et fiables.

Courant moyen (15 - 200 A)

Le courant moyen est le mode le plus couramment utilisé dans le PAW. Il équilibre bien la pénétration et la vitesse, ce qui le rend polyvalent pour de nombreux travaux.

Il fonctionne bien sur les matériaux d'épaisseur moyenne, généralement de 1 à 6 mm. Ce mode permet d'obtenir des soudures lisses et solides, avec un aspect de cordon net. De nombreuses industries l'utilisent pour les tôles, les pièces de machines et la fabrication générale.

Les opérateurs choisissent le courant moyen lorsqu'ils ont besoin de résultats fiables sans distorsion excessive ni surchauffe.

Mode trou de serrure (plus de 100 A)

Le mode "trou de serrure" utilise un jet de plasma à haute énergie qui perce le métal. L'arc forme un petit trou, ou "trou de serrure", qui se déplace le long du joint au fur et à mesure que le soudage progresse.

Ce mode est idéal pour les matériaux épais nécessitant une pénétration profonde. Il permet de souder des sections de 10 mm ou plus en un seul passage. Les industries de l'aérospatiale, de la construction navale et des machines lourdes l'utilisent souvent pour des raisons d'efficacité.

Le soudage par trou de serrure réduit la nécessité d'effectuer plusieurs passes, ce qui permet de gagner du temps et d'augmenter la productivité. Le résultat est une soudure solide et uniforme qui traverse toute l'épaisseur du métal.

Compatibilité des matériaux et applications

Le soudage à l'arc plasma est apprécié pour sa capacité à assembler une large gamme de métaux. La stabilité de l'arc et la chaleur élevée qu'il dégage le rendent adapté aux industries exigeantes.

Soudage des alliages aérospatiaux

Les composants aérospatiaux doivent être solides, légers et résistants aux conditions extrêmes. Le PAW est utilisé pour souder des alliages tels que le titane, le nickel et l'aluminium. Ces métaux sont utilisés dans les aubes de turbines, les pièces de moteurs et les composants structurels.

Ce procédé permet un contrôle précis de l'apport de chaleur, ce qui réduit les déformations et renforce les alliages. Les soudures propres sont également conformes aux normes aérospatiales strictes, ce qui rend le PAW fiable pour les pièces critiques qui doivent être soumises à des contraintes.

Assemblage de matériaux haute performance

Les matériaux tels que l'acier inoxydable, les alliages de cobalt et les aciers spéciaux doivent être soudés avec précision pour conserver leurs propriétés mécaniques. Le PAW fournit une chaleur ciblée, minimisant la zone affectée par la chaleur.

Ce contrôle permet d'éviter la fissuration, le gauchissement ou l'affaiblissement du matériau. Les industries telles que la production d'énergie, le traitement chimique, le pétrole et le gaz utilisent le PAW pour les composants exposés à la pression, à la chaleur ou à des environnements corrosifs. Ce procédé garantit la solidité et la durabilité des joints de soudure.

Applications de précision dans la fabrication de dispositifs médicaux

Les appareils médicaux nécessitent des soudures petites, précises et propres. Le PAW excelle dans ces tâches car il produit des résultats fins et reproductibles sans contaminer le métal.

Les fabricants l'utilisent pour assembler des outils chirurgicaux, des implants et des composants miniatures. Il fonctionne bien sur l'acier inoxydable et le titane, qui sont courants dans les produits médicaux. Sa capacité à créer des joints lisses et sans défaut permet de respecter des normes strictes en matière d'hygiène et de performance.

Avantages du soudage à l'arc plasma

Le soudage à l'arc plasma offre plusieurs avantages qui en font un choix privilégié pour de nombreux fabricants. Sa précision, sa résistance et sa flexibilité permettent d'obtenir des résultats fiables pour des applications exigeantes.

Précision et contrôle

Le PAW permet un excellent contrôle de l'arc de soudage. Le jet de plasma focalisé crée une source de chaleur stable et concentrée, permettant aux opérateurs de produire des soudures cohérentes avec un minimum de variations.

Ce procédé permet de traiter avec précision les matériaux délicats et les formes complexes. Les ingénieurs s'appuient sur ce contrôle pour les pièces qui ne tolèrent pas la déformation ou la chaleur excessive. Les paramètres réglables garantissent des résultats reproductibles et de haute qualité.

Pénétration profonde et soudures de haute qualité

Le jet de plasma atteint des températures très élevées, ce qui permet une pénétration profonde, même dans les métaux épais. Il n'est donc pas nécessaire d'effectuer plusieurs passages, ce qui permet d'économiser du temps et des ressources.

Les soudures sont solides, propres et exemptes de défauts tels que la porosité ou la corrosion. sous-cotation. L'étroitesse de la zone affectée thermiquement préserve la résistance et la durabilité du matériau. Ces qualités font que les soudures PAW conviennent aux applications critiques qui requièrent de la fiabilité.

Polyvalence selon les matériaux et les épaisseurs

Le PAW fonctionne avec de nombreux métaux, notamment l'aluminium, l'acier inoxydable, le titane et les alliages haute performance. Il peut souder efficacement des tôles très fines ou des sections épaisses.

Cette polyvalence le rend précieux dans les secteurs de l'aérospatiale, de la médecine, de l'automobile et de la machinerie lourde. Qu'il s'agisse de minuscules composants médicaux ou de grandes pièces structurelles, le PAW s'adapte aux besoins du travail.

Limites du soudage à l'arc plasma

Si le soudage à l'arc plasma offre de nombreux avantages, il présente également quelques difficultés. Il s'agit notamment de coûts plus élevés, d'exigences en matière de compétences et de risques de défauts s'il n'est pas géré avec soin.

Coût de l'équipement

L'équipement PAW est plus coûteux que les systèmes de soudage standard. La conception de la torche, le système de refroidissement et les commandes de précision augmentent l'investissement initial.

L'entretien augmente les coûts à long terme. Les consommables tels que les électrodes et les buses doivent être remplacés régulièrement. Cela peut rendre le PAW moins intéressant pour les petits ateliers ou les projets à faible volume pour lesquels il est essentiel de maintenir les coûts à un niveau bas.

Exigences en matière de compétences de l'opérateur

Le processus nécessite des opérateurs qualifiés. Le réglage de paramètres tels que le courant, le débit de gaz et la vitesse de déplacement nécessite une formation et de l'expérience. Si la configuration n'est pas correcte, l'arc peut devenir instable.

Les opérateurs doivent également apprendre à manipuler différents matériaux et modes de fonctionnement. De nombreuses entreprises investissent dans la formation pour garantir des résultats cohérents. L'obstacle des compétences peut ralentir l'adoption de la technologie.

Défauts potentiels et problèmes de qualité

Le PAW peut produire des défauts s'il n'est pas soigneusement contrôlé. Si les réglages sont incorrects, des problèmes tels que la porosité, une pénétration incomplète ou des soudures mal alignées peuvent survenir.

Le contrôle du jet de plasma exige de la précision. De petites erreurs dans l'angle de la torche ou la vitesse de déplacement peuvent affecter la qualité de la soudure. Les matériaux sensibles peuvent encore se fissurer ou se déformer si l'apport de chaleur est mal géré.

Paramètres critiques du processus

Les performances du soudage à l'arc plasma dépendent de la maîtrise de paramètres clés. L'ampérage, la tension, le débit de gaz, la vitesse de déplacement et la distance de la torche ont tous un impact sur la qualité de la soudure.

Ampérage et tension

L'ampérage contrôle la chaleur de l'arc. Un faible ampérage (0,1-15 A) est utilisé pour le soudage microplasma sur des tôles minces de moins de 1 mm. L'ampérage moyen (15-200 A) est typique pour la fabrication générale. Un ampérage élevé (plus de 100 A) permet le mode "trou de serrure" pour une pénétration profonde dans les matériaux épais.

La tension est généralement comprise entre 20 et 50 V, en fonction du courant et de la conception de la torche. Une tension stable est essentielle pour maintenir un arc constant et éviter d'endommager le cordon de soudure.

Débits et mélanges de gaz

Le débit de gaz stabilise l'arc plasma et protège le bain de soudure. Le débit de gaz plasmagène est généralement compris entre 0,5 et 5 L/min pour les travaux à faible courant et jusqu'à 15 L/min pour le soudage à fort courant.

L'argon est le principal gaz plasmatique. De l'hydrogène est souvent ajouté dans des proportions de 2-10% pour augmenter la chaleur de l'arc et la pénétration. Le gaz de protection, généralement de l'argon, circule à un débit de 10 à 20 L/min pour protéger le bain de fusion de l'oxydation.

Vitesse de déplacement et distance d'éloignement de la torche

La vitesse de déplacement influe sur la pénétration et la qualité du cordon. Pour le soudage à courant moyen, la vitesse standard est de 100-250 mm/min. Un déplacement trop lent risque de surchauffer le matériau et d'élargir le cordon, tandis qu'un déplacement trop rapide peut entraîner une fusion incomplète.

La distance d'éloignement de la torche, c'est-à-dire l'espace entre la buse et la pièce, est généralement comprise entre 1,5 et 3 mm. Une distance plus courte concentre la chaleur, tandis qu'une distance plus importante affaiblit l'arc et peut provoquer une instabilité.

Comparaison avec d'autres méthodes de soudage

Le soudage à l'arc plasma partage des caractéristiques avec d'autres procédés de soudage et offre des avantages uniques. La comparaison avec des méthodes apparentées met en évidence ses points forts et ses limites.

Soudage à l'arc plasma et soudage au plasma

Soudage au plasma et le soudage à l'arc plasma utilisent une électrode en tungstène pour créer un arc électrique, mais les deux procédés diffèrent en termes de précision et de concentration de l'énergie. Dans le cas du soudage plasma standard, l'arc est moins concentré, ce qui limite la pénétration et le contrôle.

Le soudage à l'arc au plasma améliore cette configuration grâce à une buse resserrée dans la torche. La buse accélère les électrons et ionise le gaz, produisant un jet de plasma très concentré. Il en résulte une densité de chaleur plus élevée, une pénétration plus profonde et un arc plus stable que le soudage plasma de base.

L'arc focalisé réduit également la zone affectée par la chaleur, ce qui permet de réaliser des soudures étroites et précises. Le PAW fonctionne efficacement sur les métaux fins et épais, ce qui le rend idéal pour les applications de précision et de résistance. En revanche, le soudage plasma standard convient à des tâches plus simples, mais n'offre pas le même niveau de contrôle et de polyvalence.

Soudage à l'arc plasma et soudage TIG

Soudage TIG utilise une électrode en tungstène pour créer un arc directement entre la torche et la pièce à souder, ce qui permet d'obtenir des soudures propres et de haute qualité. Le soudage à l'arc par plasma s'appuie sur cette idée avec une torche de conception plus avancée. La buse étroite augmente la vitesse des électrons et concentre l'arc, ce qui permet d'obtenir une plus grande densité d'énergie.

Le jet de plasma focalisé permet une pénétration plus profonde en utilisant moins de courant que le soudage TIG. L'étroitesse de la zone affectée par la chaleur réduit les distorsions et améliore les tolérances. Le PAW offre également un contrôle plus stable de l'arc et une plus grande flexibilité dans la distance d'éloignement de la torche, ce qui est crucial pour la précision et la répétabilité des résultats.

En bref, le soudage à l'arc plasma peut être considéré comme une forme avancée du soudage TIG. Il offre une plus grande efficacité, un meilleur contrôle et de meilleures performances sur une plus large gamme de matériaux et d'épaisseurs, ce qui le rend bien adapté aux industries qui exigent de la précision et des résultats cohérents.

| Caractéristique | Soudage à l'arc plasma | Soudage au plasma | Soudage TIG |

|---|---|---|---|

| Contrôle de l'arc | Hautement concentré et stable | Moins concentré | Modéré, moins ciblé |

| Densité thermique | Haut | Moyen | Moyen |

| Pénétration | Profondeur | Modéré | Peu profond à modéré |

| Zone affectée par la chaleur | Petit | Plus grand | Modéré |

| Précision | Haut | Moyen | Élevé pour les matériaux minces |

| Exigence actuelle | Inférieur au TIG | Modéré | Plus élevé que le PAW pour les soudures profondes |

| Distance de décollage | Souple et stable | Moins stable | Modéré |

| Meilleure utilisation | Métaux minces et épais, applications de haute précision | Fabrication générale | Matériaux fins, travaux détaillés |

| Compatibilité de l'automatisation | Haut | Moyen | Moyen |

Conclusion

Le soudage à l'arc plasma est une méthode précise et flexible. Il permet une pénétration profonde et des soudures nettes et fonctionne sur de nombreux types de métaux et d'épaisseurs. Le jet de plasma focalisé permet un meilleur contrôle, des zones affectées par la chaleur plus petites et une plus grande efficacité que les méthodes traditionnelles telles que le soudage TIG.

Améliorer la qualité et l'efficacité de la production grâce au soudage à l'arc plasma, contactez-nous dès aujourd'hui pour discuter de votre projet et recevoir une solution personnalisée.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.