La fabrication métallique peut être complexe. De nombreux ingénieurs et concepteurs ont du mal à choisir la bonne technique pour leurs projets. Cela entraîne souvent des retards, une augmentation des coûts et des résultats médiocres. Mais avec les bonnes connaissances, vous pouvez prendre des décisions éclairées et obtenir des résultats optimaux.

Le perçage, le poinçonnage et le découpage sont trois techniques clés de fabrication des métaux. Chaque méthode possède des caractéristiques et des applications uniques. Le perçage crée des trous sans enlever de matière. Le poinçonnage découpe des formes dans la tôle. Le découpage produit des pièces séparées à partir d'une tôle plus grande.

Examinons chaque technique en détail. Nous aborderons leurs processus, leurs avantages et les cas d'utilisation idéaux. Ces informations vous aideront à prendre de meilleures décisions dans vos projets de fabrication métallique.

Les bases des processus de coupe des métaux

Qu'est-ce que le piercing ?

Le piercing est un technique de fabrication des métaux qui crée des trous dans la tôle. Il utilise un poinçon pour pénétrer dans le matériau, formant une ouverture sans enlever de métal. Le processus déplace le matériau, créant souvent un léger renflement autour du bord du trou.

Le perçage permet de réaliser de petits trous précis dans des feuilles minces. Il est couramment utilisé dans des secteurs tels que l'automobile et l'électronique.

Qu'est-ce que le poinçonnage ?

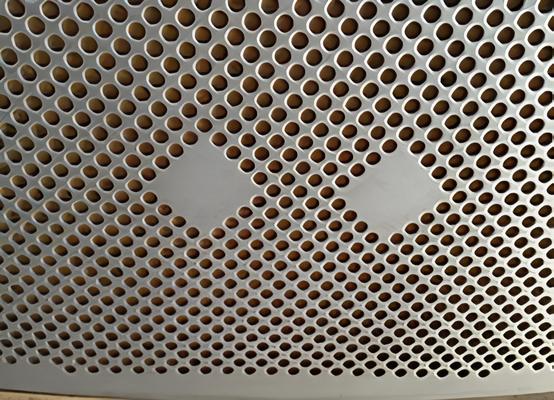

Perforation consiste à découper des formes spécifiques dans une feuille de métal. Une presse à poinçonner force un outil à travers le matériau, créant ainsi une forme prédéterminée. La pièce découpée, appelée lopin, est généralement mise au rebut.

Cette technique permet de réaliser rapidement des formes reproductibles. Elle est idéale pour la production en série de pièces aux caractéristiques homogènes.

Qu'est-ce que le blanking ?

Suppression est un procédé qui consiste à découper une forme souhaitée dans une feuille de métal plus grande. Contrairement au poinçonnage, la pièce découpée dans le découpage est le produit fini, et non un rebut. La tôle restante devient le déchet.

Cette méthode permet d'obtenir des pièces plates et uniformes avec des bords nets. Elle est très efficace pour créer de grandes quantités de pièces identiques.

Fonctionnement du perçage, du poinçonnage et de la mise à blanc

Mécanisme de perçage dans la fabrication des métaux

Le piercing est une opération précise. Voici comment cela fonctionne :

- Un outil pointu appelé poinçon s'aligne sur la tôle.

- Le poinçon se déplace vers le bas avec force.

- Il pénètre dans le métal en créant un petit trou.

- Le métal excédentaire, ou lopin, tombe dans une filière située en dessous.

Le processus est rapide et reproductible. Il est idéal pour créer plusieurs petits trous en une seule opération.

Mécanisme du poinçonnage dans la fabrication des métaux

Le poinçonnage suit un principe similaire à celui du perçage, mais à plus grande échelle :

- Un poinçon et une matrice installés dans une presse.

- La tôle est placée entre les deux.

- Le coup de poing s'enfonce avec une force significative.

- Il pousse à travers le métal, créant ainsi une ouverture.

- Le poinçon se rétracte, laissant le trou souhaité.

Le poinçonnage permet de créer différentes formes. Le poinçon et la matrice déterminent la forme finale.

Mécanisme de découpage dans la fabrication des métaux

Le découpage permet de découper des formes entières dans les tôles :

- Une matrice conçue sur mesure est montée sur une presse.

- La tôle est introduite dans la presse.

- Le dé s'abat avec force.

- Il coupe le métal en séparant la forme souhaitée.

- La pièce découpée devient le produit fini.

Le découpage permet d'obtenir des bords nets sur la pièce découpée. La tôle restante devient de la ferraille.

Comparaison des principales différences

Enlèvement de matière : Perçage vs poinçonnage vs découpage

Le perçage se distingue dans cette comparaison. Il n'enlève pas de matière à la tôle. Il déplace le métal pour créer une ouverture. Ce processus peut entraîner une légère déformation sur le bord du trou.

Le poinçonnage et le découpage enlèvent tous deux de la matière. Dans le cas du poinçonnage, la pièce enlevée est un rebut. Le trou laissé est le résultat souhaité. La découpe inverse ce concept. La pièce enlevée devient le produit fini, tandis que la feuille restante est mise au rebut ou recyclée.

Forme et taille des trous : Perçage ou poinçonnage ou obturation

Le piercing crée généralement des trous plus petits et plus simples. Ceux-ci sont souvent ronds, mais peuvent être carrés ou d'autres formes de base. Par rapport à d'autres méthodes, la gamme de tailles est limitée.

Le poinçonnage offre une plus grande polyvalence en termes de forme et de taille. Il peut produire des formes variées, allant de simples cercles à des dessins complexes. La gamme de tailles est plus large que celle du perçage, mais il existe tout de même des limites supérieures en fonction de l'équipement.

Le découpage se concentre sur la pièce découpée plutôt que sur le trou. Il permet de créer des formes plus grandes que le poinçonnage, et souvent de produire des pièces entières. Le "trou" laissé est essentiellement l'espace négatif du produit souhaité.

Configurations des matrices et des poinçons : Qu'est-ce qui les distingue ?

Le perçage utilise un simple poinçon sans matrice correspondante. La conception de l'outil détermine la forme du trou. Cette simplicité permet une installation et des changements rapides.

Le poinçonnage nécessite un jeu de poinçons et de matrices adaptés. Le poinçon pousse le matériau à travers l'ouverture de la matrice. Cette configuration permet d'obtenir des coupes précises et nettes, mais nécessite un temps de préparation plus long.

Le découpage utilise également un système de poinçonnage et de matriçage. Cependant, l'ouverture de la matrice est souvent plus grande pour accueillir la pièce finie. Le jeu entre le poinçon et la matrice est crucial pour obtenir des bords nets sur la pièce brute.

Application de la force : Variations dans la perforation, le poinçonnage et la mise à blanc

Le perçage applique une force concentrée sur une petite surface. Le poinçon exerce une pression directement sur le point où le trou se formera. Cette force concentrée permet une pénétration efficace du matériau.

Le poinçonnage répartit la force sur une plus grande surface. Le poinçon exerce une pression sur tout le contour de la forme souhaitée. Cette répartition de la force permet de découper proprement des formes plus complexes.

Parmi les trois méthodes, c'est le découpage qui exige le plus de force. Il faut vaincre la résistance du matériau sur tout le périmètre de la découpe, et la force doit être suffisante pour cisailler toute l'épaisseur de la tôle.

Vitesse et précision : Une analyse comparative

Le perçage offre une vitesse élevée et une bonne précision pour les petits trous. Il est idéal pour la production rapide de pièces comportant plusieurs ouvertures simples.

Le poinçonnage offre un bon équilibre entre vitesse et précision. Il permet de produire des formes complexes avec rapidité et précision.

Le découpage peut être plus lent, en particulier pour les formes larges ou complexes. Toutefois, il permet d'obtenir une excellente précision pour la pièce finie.

Impact sur la résistance et la durabilité des matériaux

Le perçage peut légèrement affaiblir le matériau autour du trou. Le déplacement du métal crée des points de tension. Toutefois, cet effet est généralement minime pour les tôles fines.

Le poinçonnage peut entraîner une déformation sur les bords du trou. Cela peut affecter la résistance du matériau dans cette zone.

Le découpage a généralement l'impact le moins négatif sur la résistance du matériau. L'ébauche finie conserve son intégrité structurelle.

Tableau de comparaison rapide

Voici un tableau comparatif rapide du perçage, du poinçonnage et de l'obturation :

| Aspect | Perçant | Perforation | Suppression |

|---|---|---|---|

| Enlèvement de matière | Pas d'enlèvement, déplace le matériau | Enlève le matériau, le trou est le produit | Enlève le matériau, la découpe est le produit |

| Forme et taille | Petites formes simples | Formes et tailles variées | Formes plus grandes, pièces complètes |

| Poinçons et matrices | Poinçon simple, pas de matrice | Jeu de poinçons et d'emporte-pièces assortis | Ouverture plus grande de la matrice pour la pièce finie |

| Application de la force | Concentré sur une petite zone | Distribué le long du contour de la forme | Force maximale, sur l'ensemble du périmètre |

| Vitesse | Rapide pour les petits trous | Rapide pour les formes complexes | Peut être plus lent pour les formes larges/intricates |

| Précision | Bon pour les petits trous | Haute précision, en particulier avec la CNC | Excellent pour la pièce finie |

| Impact sur le matériel | Léger affaiblissement autour du trou | Déformation possible des bords | Impact minimal sur la résistance, peut présenter des bavures |

Applications de chaque processus

Utilisations courantes du piercing dans l'industrie manufacturière

Le piercing trouve une large application dans diverses industries :

- Électronique: Création de trous pour les composants de la carte de circuit imprimé.

- Automobile: Réalisation de trous d'aération dans les panneaux de carrosserie.

- Aérospatial: Fabrication de structures légères avec des perforations précises.

- Construction: Réalisation de trous de fixation dans des éléments structurels.

Les endroits où les coups de poing sont les plus efficaces

Le poinçonnage se distingue dans les scénarios nécessitant des ouvertures plus grandes ou plus complexes :

- Systèmes de chauffage, de ventilation et de climatisation : Création de bouches d'aération et d'ouvertures de conduits.

- Fabrication d'appareils électroménagers : Réaliser des découpes de panneaux de contrôle.

- Boîtiers électriques : Réalisation de débouchures pour l'accès aux fils.

- Industrie automobile : Fabrication de panneaux de carrosserie avec de grandes ouvertures.

Industries bénéficiant du blanking

Le découpage est crucial dans les industries qui exigent des découpes de formes entières :

- Automobile: Production de joints, de supports et de panneaux de carrosserie.

- Électronique grand public : Création du châssis et des composants internes.

- Conditionnement: Fabrication de récipients et de couvercles en métal.

- Aérospatial: Fabrication de composants structurels pour les avions.

Avantages et inconvénients de chaque processus

Avantages et inconvénients du perçage dans la fabrication métallique

Avantages du piercing :

- Vitesse: Le perçage est rapide, surtout lorsqu'il s'agit de créer plusieurs petits trous.

- Rentable: Le processus ne nécessite qu'un minimum de déchets matériels.

- Simplicité: Les outils de perçage sont simples et permettent une installation et des changements rapides.

- Convient aux matériaux fins : Il fonctionne bien avec la tôle et les plaques minces.

Inconvénients du piercing :

- Taille des trous limitée : Le perçage est généralement limité à des ouvertures plus petites.

- Déformation des matériaux : Le processus peut provoquer un léger renflement autour du trou.

- Limites de profondeur : Le perçage est moins efficace sur les matériaux plus épais.

- Réduction de la résistance des matériaux : La zone autour du trou peut être légèrement affaiblie.

Avantages et inconvénients du poinçonnage dans la fabrication des métaux

Les avantages du poinçonnage :

- Polyvalence : Le poinçonnage permet de créer une grande variété de formes et de tailles.

- Taux de production élevés : Il est excellent pour la fabrication en grande série.

- Précision : Les poinçonneuses modernes à commande numérique offrent une grande précision.

- Coupes franches : Le poinçonnage permet généralement d'obtenir des bords nets et sans bavures.

Les inconvénients du poinçonnage :

- Usure des outils : Les poinçons et les matrices doivent être entretenus et remplacés régulièrement.

- Coût initial : L'équipement d'une presse à poinçonner peut être coûteux à l'achat.

- Limites matérielles : Le poinçonnage fonctionne mieux avec des épaisseurs de matériaux spécifiques.

- Le bruit : Le processus peut être bruyant et nécessiter une protection auditive.

Avantages et inconvénients du découpage dans la fabrication des métaux

Avantages de la mise à blanc :

- Intégrité partielle : L'ébauche finie conserve ses propriétés structurelles.

- Grandes pièces : Le découpage peut produire des pièces plus grandes que le poinçonnage.

- Efficacité matérielle : Il est idéal pour créer plusieurs pièces à partir d'une seule feuille.

- Précision : Le découpage offre une excellente précision dimensionnelle pour la pièce finie.

Inconvénients de la mise à blanc :

- Production de ferraille : La feuille restante devient un déchet, bien qu'elle soit souvent recyclable.

- Coût de l'équipement : Les presses à découper et les matrices peuvent être coûteuses.

- Temps d'installation: La préparation d'un tirage à blanc peut prendre beaucoup de temps.

- Qualité des bords : Le processus peut créer de légères bavuresnécessitant une finition secondaire.

Choisir le bon processus pour votre projet

Principaux éléments à prendre en compte pour choisir entre le perçage, le poinçonnage et la mise à blanc

Le choix du bon processus dépend de plusieurs facteurs :

- Taille et forme des pièces

- Volume de production

- Précision requise

- Propriétés des matériaux

Le perçage est souvent préférable pour les petits trous dans les feuilles minces. Le poinçonnage convient aux ouvertures plus grandes ou aux formes complexes. L'estampage est idéal pour les pièces plates complètes en grandes quantités.

Type de matériau et épaisseur : Comment cela affecte la décision

Les caractéristiques des matériaux jouent un rôle crucial dans la sélection des procédés :

- Feuilles minces (< 3 mm) : Convient aux trois processus

- Epaisseur moyenne (3-6mm) : Meilleur pour le poinçonnage ou le découpage

- Matériaux épais (> 6 mm) : Peut nécessiter des méthodes alternatives

Le type de matériau a également son importance :

- Métaux doux (aluminium, cuivre) : Fonctionne bien avec tous les processus

- Métaux durs (acier, titane) : Il peut être nécessaire d'utiliser des outils plus puissants ou des techniques différentes

Tenez toujours compte des propriétés des matériaux lorsque vous choisissez votre méthode de fabrication.

Considérations relatives aux coûts : Quel est le procédé le plus économique ?

Le rapport coût-efficacité varie en fonction de plusieurs facteurs :

Volume de production:

- Faible volume : La perforation ou le poinçonnage peuvent être plus économiques

- Volume élevé : Le blanking devient plus rentable

Coûts d'outillage :

- Perçant: Coûts initiaux réduits pour les trous simples

- Perforation: Coûts d'outillage modérés

- Suppression : Investissement initial en outillage le plus élevé

Déchets matériels :

- Piercing et punching : Un minimum de déchets

- Suppression : Peut produire des déchets importants

Vitesse de fabrication :

- Tous les processus sont rapides, mais c'est souvent le blanking qui a le taux de production le plus élevé.

Tenez compte à la fois des coûts initiaux et des dépenses de production à long terme. Le choix le plus économique dépend des exigences spécifiques de votre projet et de l'échelle de production.

Conclusion

Le perçage, le poinçonnage et le découpage sont des processus clés dans la fabrication des métaux. Chacun d'entre eux présente des atouts uniques. Le perçage permet de créer de petits trous précis. Le poinçonnage offre une polyvalence pour les ouvertures plus grandes. Le découpage excelle dans la production de pièces en grande quantité.

Votre choix dépend des besoins spécifiques de votre projet. Prenez en compte des facteurs tels que la taille des pièces, le volume de production et les propriétés des matériaux. Le choix du bon procédé peut avoir un impact significatif sur la qualité, l'efficacité et les coûts.

Vous avez besoin d'un fabricant fiable de pièces de tôlerie ? Shengen est l'endroit idéal. Nous sommes spécialisés dans l'emboutissage profond, la découpe laser de tôles, l'emboutissage, la finition de surface et l'usinage CNC. Contacter Shengen Aujourd'hui, demandez l'aide de professionnels !

FAQ

Le perçage, le poinçonnage et le découpage peuvent-ils être effectués sur la même machine ?

De nombreuses machines CNC modernes sont capables de réaliser ces trois opérations, mais les équipements spécialisés donnent souvent de meilleurs résultats. Vos besoins de production et les capacités de votre équipement détermineront la meilleure approche.

Quel est le procédé le plus adapté aux matériaux minces ?

Toutes les machines peuvent traiter des matériaux minces, mais le perçage est souvent préférable pour les feuilles minces et les petits trous. Il offre généralement la plus grande précision et une distorsion minimale pour les matériaux délicats.

Comment les coûts de ces processus se comparent-ils ?

Les coûts varient en fonction de l'outillage, de la vitesse de production et des déchets de matériaux. Le perçage a généralement les coûts initiaux les plus bas, tandis que le découpage est le plus rapide pour les gros volumes. Pour les petites séries, le perçage ou le poinçonnage peuvent être plus rentables. Pour les gros volumes, la rapidité du découpage peut compenser ses coûts initiaux plus élevés.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.