Les problèmes de qualité affectent quotidiennement les processus de fabrication, coûtant aux entreprises des millions en rappels et en réparations. Les essais non destructifs (END) permettent d'examiner les matériaux et les composants sans les endommager et de détecter les défauts avant qu'ils ne se transforment en défaillances catastrophiques.

Les méthodes de contrôle non destructif révèlent les défauts cachés tout en préservant l'intégrité du produit. Des techniques avancées telles que les essais par ultrasons, la radiographie et le contrôle magnétoscopique aident les fabricants à identifier rapidement les problèmes potentiels, réduisant ainsi les déchets et garantissant la fiabilité des produits. Cette approche proactive permet d'économiser du temps et des ressources.

Vous souhaitez maîtriser les méthodes de contrôle non destructif qui pourraient révolutionner votre contrôle de la qualité ? Explorons les techniques des meilleurs fabricants pour atteindre des taux de qualité proches de la perfection.

Qu'est-ce que le contrôle non destructif ?

Les essais non destructifs (END) sont des techniques d'essai qui permettent d'examiner et d'évaluer des matériaux, des composants ou des systèmes sans les endommager ni en altérer les propriétés. Ces propriétés comprennent la résistance, l'intégrité, l'apparence, la résistance à la corrosion, la conductivité, la résistance à l'usure et la ténacité.

Dans l'industrie, cette méthode d'essai est connue sous plusieurs noms différents. Il s'agit notamment de l'évaluation non destructive, de l'analyse non destructive, de l'examen non destructif et de l'inspection non destructive.

L'une des principales caractéristiques des essais non destructifs est que le produit testé reste entièrement fonctionnel après l'essai. Le processus d'essai ne provoque aucun effet néfaste sur l'échantillon, de sorte que le produit peut continuer à être utilisé normalement après l'inspection.

Les essais non destructifs peuvent être réalisés à l'aide d'un seul procédé d'essai ou de plusieurs techniques. Le choix dépend des exigences de l'inspection, et la combinaison de différentes techniques permet de recueillir des informations complètes sur les caractéristiques du produit.

Pourquoi les essais non destructifs sont-ils essentiels ?

Les essais non destructifs jouent un rôle essentiel dans l'industrie moderne en examinant les matériaux et les composants sans compromettre leur intégrité. Grâce à des méthodes d'inspection avancées, les CND permettent de prévenir les défaillances, de réduire les coûts et de maintenir l'excellence opérationnelle dans de nombreux secteurs.

Sécurité et assurance qualité

Les essais non destructifs permettent de détecter les problèmes potentiels avant qu'ils ne se transforment en défaillances catastrophiques, protégeant ainsi le personnel et les équipements. Cette technique permet d'identifier les défauts cachés qui ne sont pas visibles à l'œil nu, notamment les défauts internes, les fissures et la corrosion.

Rapport coût-efficacité et efficience

Des études montrent que la mise en œuvre de protocoles réguliers de CND peut réduire les coûts de maintenance jusqu'à 30% tout en prolongeant la durée de vie des infrastructures critiques de 20%. L'inspection des composants sans démontage ni arrêt permet une évaluation en temps réel, ce qui optimise l'utilisation des ressources.

Minimiser les temps d'arrêt et la maintenance

Les techniques de CND permettent de mettre en place des stratégies de maintenance prédictive qui réduisent les défaillances inattendues et les interruptions d'activité. En identifiant les problèmes potentiels à un stade précoce, les entreprises peuvent programmer la maintenance pendant les périodes d'arrêt prévues plutôt que de devoir faire face à des réparations d'urgence. Cette approche systématique aide :

- Prolonger la durée de vie des équipements

- Optimiser les programmes d'entretien

- Prévenir les arrêts non planifiés

- Réduire les coûts de réparation

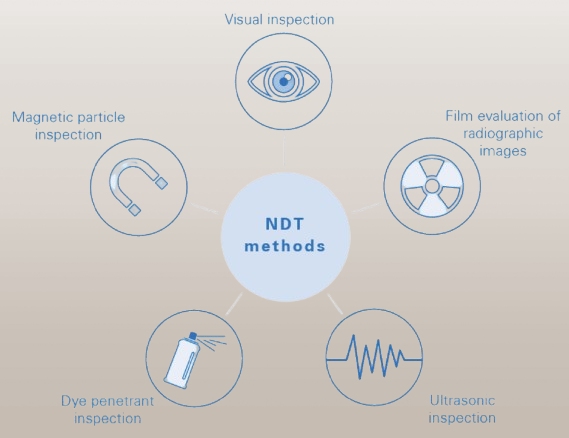

Types de méthodes d'essais non destructifs

Les CND englobent de multiples techniques spécialisées qui permettent d'évaluer les matériaux et les composants sans les endommager. Chaque méthode répond à des besoins d'inspection spécifiques et offre des avantages uniques pour le contrôle de la qualité.

Inspection visuelle

Le contrôle visuel (VT) est la première ligne d'inspection dans les processus CND. Cette méthode fondamentale nécessite un équipement minimal et fournit des résultats immédiats pour les défauts de surface. Les inspecteurs examinent les composants directement ou utilisent des outils spécialisés pour les zones difficiles d'accès.

Contrôle par ultrasons (UT)

L'UT utilise des ondes sonores à haute fréquence, entre 1 et 10 MHz, pour détecter les défauts internes et mesurer l'épaisseur du matériau. Les ondes se propagent dans le matériau et les variations de densité créent des distorsions qui révèlent les défauts. Cette méthode est excellente pour détecter les discontinuités sous la surface.

Tests radiographiques (RT)

La RT utilise les rayons X pour examiner les structures internes et détecter les défauts dans les matériaux. Cette méthode fournit des données quantitatives sur la taille et l'emplacement des défauts, ce qui permet d'obtenir des résultats cohérents pour différents opérateurs.

Contrôle par magnétoscopie (MPT)

Le MPT détecte les défauts de surface et les défauts proches de la surface dans les matériaux ferromagnétiques. Lorsqu'un champ magnétique rencontre un défaut, il crée un champ de fuite de flux qui attire les particules magnétiques, révélant ainsi l'emplacement du défaut.

Essai de ressuage (DPT)

Le DPT identifie les défauts de rupture de surface à l'aide d'un liquide pénétrant de faible viscosité. Après application du pénétrant et du révélateur, les discontinuités de surface deviennent visibles par inspection visuelle directe ou sous lumière noire.

Contrôle par courants de Foucault (ECT)

L'ECT utilise l'induction électromagnétique pour détecter les défauts de surface et les défauts proches de la surface dans les matériaux conducteurs. Cette méthode s'avère particulièrement efficace pour détecter les fissures, la corrosion et les variations de matériaux.

Essai d'émission acoustique (AET)

L'AET surveille les ondes sonores produites par les matériaux soumis à des contraintes, détectant les défauts actifs et les fissures croissantes. Cette méthode dynamique permet de contrôler en temps réel l'intégrité des structures.

Thermographie infrarouge (IRT)

L'IRT a gagné en importance au cours des dernières décennies, en utilisant l'imagerie par ondes thermiques pour détecter les défauts sous la surface. Cette méthode active utilise des sources de chaleur externes pour identifier les déformations, la corrosion et d'autres défauts internes.

Essais par ultrasons à réseau phasé (PAUT)

Le PAUT est une forme avancée de contrôle par ultrasons qui utilise plusieurs éléments pour créer des faisceaux sonores focalisés. Cette technique permet d'améliorer les capacités d'imagerie et la détection des défauts par rapport à l'UT conventionnel.

Équipement et outils pour les essais non destructifs

Les essais non destructifs (END) modernes s'appuient sur divers équipements et outils pour garantir des inspections précises, efficaces et fiables. Des appareils portables aux systèmes numériques avancés, le choix des outils dépend des besoins opérationnels et des environnements spécifiques.

Équipement portable de contrôle non destructif (CND)

Les équipements portables de CND sont idéaux pour les inspections sur le terrain, car ils offrent mobilité, analyse en temps réel et facilité d'utilisation. Ces outils sont compacts, alimentés par des batteries et conçus pour une installation rapide dans des espaces éloignés ou confinés.

Équipement stationnaire de CND

Les équipements fixes offrent une plus grande précision et sont mieux adaptés aux environnements contrôlés tels que les laboratoires ou les usines de fabrication nécessitant une analyse détaillée.

Outils numériques de CND

Les caractéristiques comprennent des relevés numériques, l'analyse automatisée des données et le stockage électronique des résultats. Grâce à des opérations programmables, les systèmes numériques réduisent les erreurs humaines et permettent une intégration transparente avec les technologies de l'industrie 4.0 comme l'IA et l'informatique en nuage.

Outils analogiques de CND

Les outils analogiques restent pertinents dans certains scénarios en raison de leur simplicité et de leur rentabilité. Les systèmes analogiques excellent dans les environnements où l'alimentation électrique ou la compatibilité numérique sont limitées, fournissant des résultats fiables sans technologie avancée.

Différence entre les essais non destructifs et destructifs

Les essais non destructifs (END) et les essais destructifs (DT) sont essentiels pour évaluer la qualité, les performances et la fiabilité des matériaux ou des composants. Bien qu'ils jouent tous deux un rôle essentiel, ils diffèrent considérablement en termes de méthodologie, d'application et d'impact.

Contrôles Non Destructifs (CND)

- Préservation du matériel: Les essais non destructifs évaluent les matériaux ou les composants sans les endommager, ce qui garantit qu'ils resteront utilisables après l'inspection.

- Efficacité: Les essais non destructifs sont plus rapides et plus rentables car ils évitent le gaspillage de matériaux et permettent de tester des échantillons de plus grande taille.

- Applications: Utilisé couramment dans des industries telles que l'aérospatiale, l'automobile et la construction pour identifier les défauts tels que les fissures, la corrosion ou les défauts internes.

- Limites: Les essais non destructifs peuvent nécessiter une plus grande précision pour certaines propriétés telles que la résistance à la traction ou la capacité de charge maximale que le DT.

Essais destructifs (DT)

- Sacrifice matériel: Le DT soumet les matériaux à des conditions extrêmes jusqu'à la rupture, ce qui permet d'obtenir des informations définitives sur des propriétés telles que la ténacité, la dureté et les points de rupture. Cependant, le matériau testé est rendu inutilisable.

- Précision: Le DT offre des résultats très précis pour l'évaluation des limites de performance, mais il est long et coûteux en raison de la perte de matière.

- Applications: Utilisé pour le développement de produits et les évaluations critiques en matière de sécurité, comme les essais de collision dans l'industrie automobile ou les essais de charge dans le secteur de la construction.

- Limites: Gaspillage et manque de praticité pour les composants coûteux ou irremplaçables.

Principales différences

| Aspect | Contrôles Non Destructifs (CND) | Essais destructifs (DT) |

|---|---|---|

| Impact matériel | Pas de dommages ; préservation de la fonctionnalité | Cause des dommages ou des destructions permanents |

| Rapport coût-efficacité | Plus rentable ; pas de perte de matière | Coûteux en raison du gaspillage de matériaux |

| Portée des tests | Des échantillons de plus grande taille | Limité à des échantillons représentatifs |

| Précision | Efficace pour la détection des défauts | Haute précision pour les limites de performance |

| Applications | Inspections de routine | Évaluations critiques pour la sécurité |

Où les essais non destructifs sont-ils nécessaires ?

Les essais non destructifs sont essentiels dans de nombreux secteurs, chacun ayant des besoins d'inspection et des exigences de sécurité qui lui sont propres.

Aérospatiale

L'industrie aérospatiale exige la plus grande précision en matière de CND pour les composants critiques. Les essais par ultrasons et la radiographie permettent d'examiner les structures des avions qui subissent des pressions extrêmes pendant leur fonctionnement. Boeing et Airbus utilisent diverses techniques de CND pour inspecter :

- Des aubes de turbine

- Train d'atterrissage

- Sections de fuselage

- Ailes d'avion

Automobile

Le secteur automobile utilise les CND pour le contrôle de la qualité tout au long du processus de fabrication. Les fabricants utilisent le contrôle par magnétoscopie et le ressuage pour vérifier les éléments suivants :

- Joints soudés l'intégrité

- Composants du moteur

- Structures du châssis

- Boîtiers de batterie pour véhicules électriques

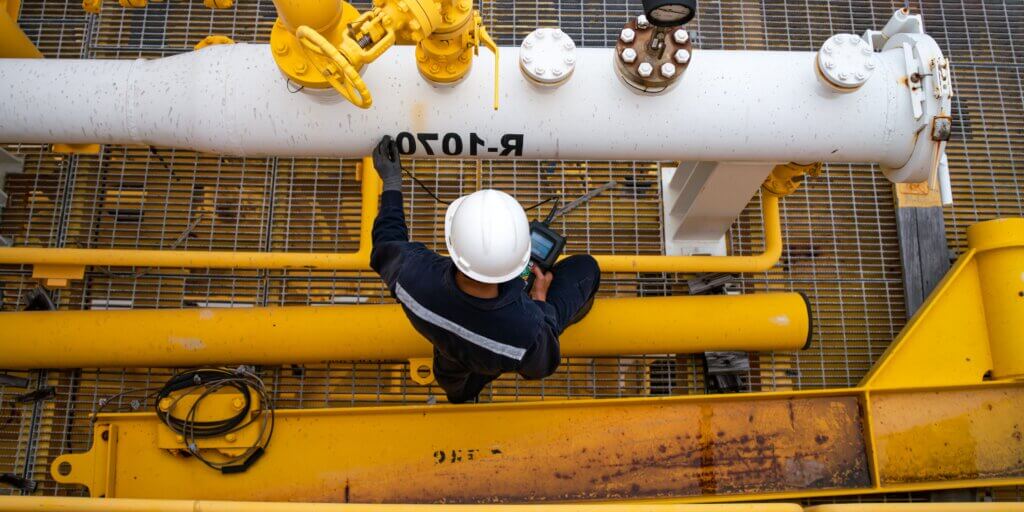

Pétrole et gaz

Dans les opérations pétrolières et gazières, les essais non destructifs visent à maintenir l'intégrité des infrastructures. Les technologies à ultrasons et la radiographie permettent de détecter :

- Défauts de soudure

- Fissures et vides

- Corrosion sous l'isolation

- Intégrité des pipelines

Construction et génie civil

Les essais non destructifs contribuent de manière significative à la sécurité et à la durabilité des infrastructures. Le géoradar et la thermographie infrarouge permettent d'évaluer :

- Ouvrages d'art

- Intégrité du tunnel

- Éléments de construction

- Éléments structurels en béton et en métal

Conclusion

Les essais non destructifs (END) continuent d'évoluer en tant que pierre angulaire du contrôle de la qualité et de l'assurance de la sécurité modernes. À mesure que les industries progressent et que les matériaux deviennent plus complexes, le rôle des CND devient de plus en plus vital pour garantir la fiabilité des produits et la sécurité publique.

Pour les fabricants qui cherchent à conserver un avantage concurrentiel et à garantir l'excellence de leurs produits, la mise en œuvre de protocoles complets de contrôle non destructif n'est plus facultative - c'est une nécessité stratégique. L'investissement dans des méthodes et des équipements de contrôle non destructif appropriés porte ses fruits grâce à la réduction des déchets, à l'amélioration de la qualité et à l'accroissement de la satisfaction des clients.

Vous recherchez des conseils d'experts sur la mise en œuvre des essais non destructifs ? Notre équipe d'ingénieurs est spécialisée dans les solutions CND personnalisées pour la fabrication de tôles. Envoyez-nous les spécifications de votre projet pour une consultation détaillée et découvrez comment nous pouvons optimiser votre processus de contrôle de la qualité.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.