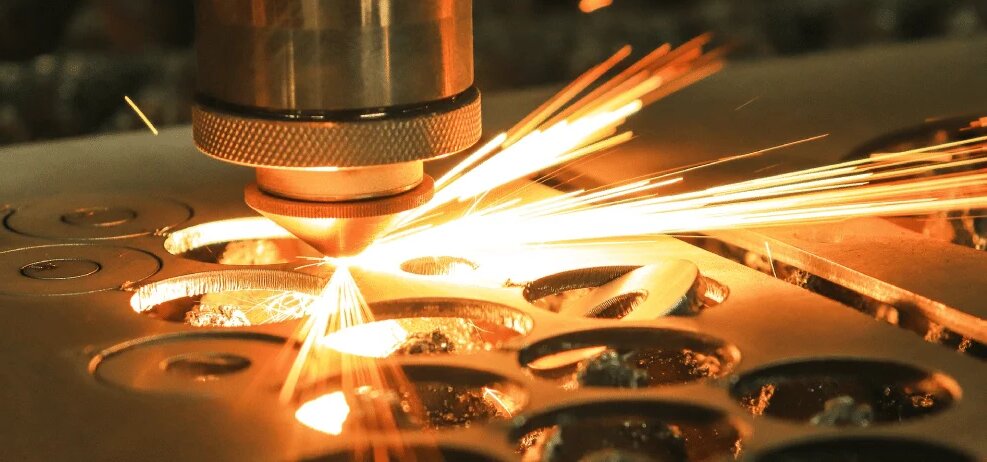

Lors de la découpe de pièces métalliques, la précision, la qualité des arêtes et la maîtrise des coûts entrent souvent en conflit. Les fabricants s'efforcent de trouver un équilibre entre vitesse et qualité. La découpe laser à l'azote est devenue un choix incontournable pour les industries qui ont besoin de découpes nettes, rapides et de haute qualité sans post-traitement. Qu'est-ce qui fait la différence ?

La découpe laser à l'azote utilise de l'azote gazeux à haute pression pour évacuer le matériau fondu tout en évitant l'oxydation. Il en résulte des bords lisses, sans bavures et sans décoloration. Elle est idéale pour découper l'acier inoxydable, l'aluminium et d'autres métaux pour lesquels l'aspect et la précision sont importants. Contrairement aux coupes assistées par l'oxygène, il produit des finitions plus propres et permet d'éviter le recours à des traitements secondaires.

La découpe laser à l'azote offre des avantages considérables. Voyons comment il fonctionne, pourquoi il est important et où il est utilisé aujourd'hui.

Qu'est-ce que la découpe laser à l'azote ?

La découpe laser à l'azote est un procédé dans lequel un faisceau laser à haute puissance fait fondre le métal et l'azote gazeux souffle le matériau fondu. Cette méthode permet de découper le métal proprement, sans brûler ni laisser de traces d'oxydation.

Le laser effectue la découpe, tandis que l'azote sert de gaz de protection. Le gaz maintient les arêtes de coupe froides et les empêche de réagir avec l'oxygène. Cela permet d'obtenir une finition brillante et sans bavures, en particulier sur l'acier inoxydable et l'aluminium. La découpe laser à l'azote est couramment utilisée dans les industries où la qualité et l'apparence de la découpe sont cruciales.

Le rôle de l'azote dans les processus de découpe laser

L'azote est un gaz inerte. Cela signifie qu'il ne réagit pas avec le métal chaud pendant la coupe. Utilisé sous haute pression, l'azote élimine le métal fondu sans provoquer de rouille, de calamine ou de décoloration.

Par rapport à la découpe à l'oxygène, la découpe à l'azote permet d'obtenir des bords plus nets. L'oxygène favorise la combustion, ce qui peut laisser une surface rugueuse et un bord plus sombre. L'azote, en revanche, maintient la surface du métal brillante et lisse. Cela réduit le besoin de ponçage, polissageou d'autres étapes de finition.

Comment fonctionne la découpe laser à l'azote?

La découpe au laser consiste à concentrer un faisceau de lumière à haute énergie sur une surface métallique. La chaleur du faisceau fait fondre ou vaporise le matériau. Dans le cas de la découpe au laser à l'azote, un flux d'azote gazeux souffle le métal fondu et refroidit rapidement la zone.

Le système comprend trois éléments principaux : la source laser, le système de distribution du faisceau et la buse pour le gaz. Le laser fournit la chaleur, l'optique guide le faisceau et la buse envoie de l'azote à haute pression dans la zone de coupe. Le gaz empêche l'oxygène d'entrer, ce qui permet d'éviter les bords brûlés ou sombres.

Génération de laser et focalisation du faisceau

Le laser provient d'une fibre ou d'une source de CO₂. Ce laser est focalisé sur un petit point à l'aide de lentilles ou de miroirs. Le faisceau focalisé chauffe la surface métallique à des milliers de degrés en quelques millisecondes.

La qualité de la focalisation du faisceau affecte la largeur et la profondeur de la coupe. Un faisceau bien focalisé crée des coupes étroites et des angles vifs. Plus la focalisation est bonne, moins la chaleur se propage au métal environnant, ce qui réduit le gauchissement.

Interaction entre l'azote et les matériaux

Lorsque le laser fait fondre le métal, de l'azote est libéré par la même buse. Il frappe la zone chaude à haute pression, généralement entre 10 et 20 bars. L'azote refroidit la coupe et repousse les morceaux fondus.

L'azote ne réagissant pas avec le métal, il laisse la surface propre. Aucun oxyde ne se forme. C'est particulièrement utile pour l'acier inoxydable et l'aluminium, qui se tachent facilement lorsqu'ils sont exposés à l'oxygène.

Avantages de la découpe laser à l'azote

La découpe laser à l'azote se distingue par sa qualité et sa fiabilité. Voyons comment chaque avantage fonctionne dans la fabrication réelle.

Qualité de coupe et finition des bords supérieures

La découpe à l'azote permet d'obtenir un bord lisse et propre. Les lignes de coupe sont nettes et droites. Il n'y a pas de traces de brûlures ou d'accumulation de scories. Cela réduit la nécessité d'un polissage ou d'un ponçage supplémentaire.

Coupe sans oxydation pour des résultats irréprochables

L'azote protège la surface du métal pendant la coupe. Il empêche l'oxygène d'atteindre la zone chaude. Les bords restent ainsi brillants, en particulier sur l'acier inoxydable et l'aluminium.

Précision accrue pour les dessins complexes

La découpe laser à l'azote fonctionne bien pour les pièces aux coupes fines et aux angles serrés. Le laser peut suivre des formes détaillées avec facilité. Comme le gaz élimine instantanément la matière fondue, même les petits trous et les arêtes vives ressortent propres.

Compatibilité des matériaux

La découpe laser à l'azote est plus efficace sur certains métaux. Certains matériaux réagissent bien au processus. D'autres peuvent ne pas convenir en raison de leur coût, de leur réactivité ou de leur épaisseur.

Meilleurs métaux pour la découpe laser à l'azote

L'oxycoupage donne de bons résultats avec les métaux qui nécessitent une finition propre et sans oxydation. Voici les meilleurs choix :

Acier inoxydable

L'acier inoxydable est le matériau le plus couramment utilisé pour la découpe à l'azote. L'azote maintient la surface brillante et exempte de rouille. Il empêche le chrome contenu dans l'acier de réagir avec l'oxygène.

Aluminium

L'aluminium se découpe proprement avec de l'azote. Le gaz évite les taches sombres et maintient la surface brillante. Cette méthode est utile pour les pièces utilisées dans l'électronique, l'aérospatiale ou les produits d'affichage.

Titane

Le titane a besoin d'une coupe nette sans réaction superficielle. L'azote empêche l'oxydation et préserve la résistance de la pièce. Cette caractéristique est utile dans les applications aérospatiales, médicales et les outils de précision.

Matériaux ne convenant pas à la découpe à l'azote

Certains matériaux ne sont pas idéaux pour la découpe à l'azote :

- Acier au carbone épais: L'azote n'a pas la chaleur supplémentaire d'une réaction à l'oxygène. Il a du mal avec les plaques de carbone épaisses ou lourdes.

- Cuivre et laiton: Ces métaux réfléchissent trop de chaleur. Ils nécessitent des réglages spéciaux ou des revêtements absorbants pour bien couper.

- Non-métaux (plastiques, bois): La découpe laser à l'azote est conçue pour les métaux. Les autres matériaux peuvent brûler ou fondre de manière irrégulière.

Comparaison de la découpe laser à l'azote avec d'autres méthodes

Pour comparer la découpe laser à l'azote avec d'autres méthodes, voici un tableau comparatif. Ce tableau met en évidence les principales différences en termes de performances, de qualité et d'utilisation.

| Aspect | Découpe laser à l'azote | Découpe laser assistée par oxygène | CO₂ Découpe laser |

|---|---|---|---|

| Vitesse de coupe | Modéré | Rapide | Modéré |

| Qualité des bords | Bords très propres et brillants | Bords sombres avec oxydation | Peut présenter une teinte de chaleur ou des marques de brûlure |

| Oxydation | Pas d'oxydation | Oui, forte oxydation | Possible, en fonction du matériau |

| Post-traitement | Généralement pas nécessaire | Nécessaire pour la plupart des pièces | Parfois nécessaire |

| Meilleur pour | Acier inoxydable, aluminium, pièces décoratives | Acier au carbone épais, pièces structurelles | Non-métaux, tôles plus épaisses |

| Réaction des gaz | Inerte (pas de réaction) | Réactif (stimule la combustion) | N/A (focalisation sur la source laser) |

| Compatibilité des matériaux | Excellent avec les métaux | Meilleur avec l'acier au carbone | Limité sur les métaux réfléchissants |

| Coût de fonctionnement | Inférieur | Modéré à élevé | Augmentation due au gaz et à la maintenance |

| Type de laser | Couramment utilisé avec les lasers à fibre | Couramment utilisé avec les lasers à fibre | Lasers à gaz CO₂ |

| Entretien | Faible | Faible à moyen | Élevé (utilise des miroirs et des mélanges de gaz) |

| Précision | Haut | Moyen | Moyen |

Applications industrielles de la découpe laser à l'azote

La découpe laser à l'azote est utilisée dans les industries où la précision, la netteté des bords et la qualité des matériaux sont essentielles. Vous trouverez ci-dessous des domaines courants dans lesquels ce procédé apporte une valeur ajoutée substantielle.

Aérospatiale

Les pièces aérospatiales exigent des tolérances serrées et des finitions lisses. La découpe à l'azote répond à ces besoins sans ajouter de dommages dus à la chaleur. Les pièces telles que les couvercles de support et les cadres de précision bénéficient de coupes nettes sans oxydation.

Fabrication de dispositifs médicaux

Les pièces médicales doivent être propres et exemptes de corrosion. La découpe à l'azote évite les brûlures sur les bords et la rouille en surface. Cette méthode est idéale pour les outils chirurgicaux, les cadres d'implants et les pièces de rechange. boîtiers en acier inoxydable.

Automobile

Dans l'industrie automobile, les pièces telles que les panneaux, supportsLes tôles d'acier et les boîtiers exigent de la précision et une surface lisse. Les coupes à l'azote permettent d'éviter les déformations et les défauts de surface, en particulier sur les tôles fines.

Conseils pour l'optimisation des processus

Une configuration correcte est essentielle pour obtenir des résultats constants et de haute qualité avec la découpe laser à l'azote. Vous trouverez ci-dessous des conseils fondés sur des données et utilisés par des opérateurs expérimentés dans le cadre d'une production réelle.

Conception de la buse et hauteur de focalisation

Pour la découpe de tôles d'acier inoxydable d'une épaisseur comprise entre 1 mm et 6 mm, les diamètres de buse standard vont de 1,0 mm à 2,0 mm.

- Utiliser des buses de 1,2 mm pour les feuilles minces (1-3 mm) afin d'obtenir un flux de gaz ciblé.

- Pour les feuilles plus épaisses (4-6 mm), utiliser des buses d'un diamètre de 1,5-2,0 mm afin d'améliorer le flux de gaz.

Hauteur de mise au point est généralement réglé entre +0,5 mm et +1,0 mm au-dessus de la surface de la feuille lorsque l'on utilise de l'azote.

- Une mise au point de +1,0 mm est courante pour l'acier inoxydable de 3 mm afin d'équilibrer la vitesse de coupe et la qualité de l'arête.

- Une focalisation trop faible peut entraîner la formation de crasses en raison d'une mauvaise évacuation des gaz. Une focalisation trop élevée entraîne une défocalisation du faisceau et réduit l'efficacité de la coupe.

Réglages de la pression du gaz

La pression de l'azote gazeux doit être adaptée à l'épaisseur du matériau et à la taille de la buse :

| Matériau Épaisseur (mm) | Pression d'azote recommandée (bar) |

|---|---|

| 1-2 | 8-10 |

| 3-5 | 12-16 |

| 6-10 | 16-20 |

L'azote à haute pression (plus de 15 bars) est essentiel pour couper l'acier inoxydable de plus de 4 mm ou l'aluminium afin de maintenir un trait de scie propre et sans oxydation.

L'utilisation d'une pression inadéquate entraîne la formation de scories et une mauvaise finition des bords. Une pression trop élevée peut provoquer des turbulences dans la zone de fusion, ce qui entraîne une coupe plus large.

Réglage de la puissance et de la vitesse du laser

Voici les valeurs typiques utilisées sur un système laser à fibre de 3 kW :

| Matériel | Épaisseur (mm) | Puissance (kW) | Vitesse de coupe (mm/min) |

|---|---|---|---|

| Acier inoxydable | 1 | 1.5-2.0 | 6000-8000 |

| Acier inoxydable | 3 | 2.5-3.0 | 2000-3000 |

| Aluminium | 2 | 2.0-2.5 | 3000-4500 |

| Titane | 2 | 2 | 1800-2500 |

Une puissance plus élevée permet une coupe plus rapide, mais elle doit toujours être équilibrée en fonction du type de matériau et du support de gaz. Les vitesses plus lentes produisent des coupes plus douces sur les pièces épaisses. Les matériaux minces bénéficient d'une vitesse plus élevée pour éviter la surchauffe.

Pour les formes complexes ou les petits trous, réduisez la vitesse de 20-30% et diminuez légèrement la puissance pour éviter de brûler les bords.

Défis et limites

La découpe au laser à l'azote offre de nombreux avantages, mais elle n'est pas parfaite pour tous les travaux. Plusieurs éléments clés doivent être pris en compte lors de la planification de la production.

Considérations sur le coût de l'utilisation de l'azote

L'utilisation de l'azote gazeux pour la découpe laser peut être plus coûteuse que celle de l'oxygène. Le gaz doit être très pur et livré à haute pression. Cela peut entraîner des coûts d'exploitation plus élevés, en particulier si vous découpez de grands volumes tous les jours.

En outre, l'azote n'ajoute pas de chaleur comme le fait l'oxygène. Le laser doit donc effectuer une plus grande partie du travail. Cela peut se traduire par des temps de coupe plus longs et une consommation d'énergie accrue, en fonction du matériau et de l'épaisseur.

Si la coupe finale est plus belle et nécessite moins de nettoyage, le processus lui-même peut être plus coûteux. Les ateliers doivent décider si la finition plus propre vaut la consommation de gaz plus élevée.

Limites d'épaisseur dans la découpe des matériaux

L'azote donne de meilleurs résultats sur les métaux fins ou d'épaisseur moyenne. Il permet des coupes nettes et précises sur les tôles, en particulier sur l'acier inoxydable et l'aluminium.

Mais lors de la découpe de pièces plus épaisses, l'azote devient moins efficace. Il faut plus de temps et d'efforts pour découper en profondeur des matériaux lourds. Le laser peut également avoir du mal à dégager le métal fondu sans l'aide de gaz réactifs, tels que l'oxygène.

Si votre travail consiste à découper des plaques d'acier épaisses ou des pièces lourdes, l'azote n'est peut-être pas le meilleur choix. D'autres méthodes peuvent être plus rapides et plus rentables pour ces travaux.

Conclusion

La découpe laser à l'azote permet d'obtenir des bords nets, d'éliminer l'oxydation et d'obtenir une grande précision. Elle est idéale pour l'acier inoxydable, l'aluminium et le titane dans les industries qui ont besoin de précision et d'une finition de qualité. Il fonctionne le mieux pour les matériaux fins à moyens et donne des résultats constants dans la production de grands volumes.

Vous recherchez une coupe de métal propre et de haute précision sans polissage supplémentaire ? Contactez-nous dès aujourd'hui pour obtenir un devis gratuit et des conseils d'experts sur votre prochain projet.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.