Chaque pièce métallique a besoin d'une finition de surface appropriée. Les mauvaises finitions entraînent une corrosion précoce, une durabilité réduite et des pièces rejetées. La bonne finition transforme le métal brut en un produit fonctionnel, attrayant et durable.

La finition de surface permet aux pièces métalliques d'être plus performantes et d'avoir un aspect professionnel. La bonne finition prévient la rouille, améliore la durabilité et crée une apparence attrayante qui répond aux spécifications exactes du produit.

Explorons les méthodes de finition des métaux les plus efficaces pour vous aider à choisir le traitement idéal pour votre prochain projet.

Notions de base sur les finitions des surfaces métalliques

La finition des surfaces métalliques transforme les composants métalliques bruts grâce à des procédés spécialisés qui améliorent les performances et la protection. Ces techniques permettent de créer des produits de qualité supérieure qui répondent à des exigences industrielles précises. Explorons les principes de base de ces techniques de fabrication essentielles.

Qu'est-ce qu'une finition de surface métallique ?

Le traitement de surface des métaux modifie les surfaces métalliques par des procédés mécaniques, chimiques ou électrochimiques. Il s'agit d'ajouter, d'enlever ou de remodeler des surfaces métalliques pour obtenir des caractéristiques spécifiques. Les techniques courantes comprennent le meulage, le polissage, le revêtement et le placage afin d'améliorer les propriétés fonctionnelles et l'attrait visuel.

Importance des finitions de surface

Les finitions de surface sont essentielles dans de nombreuses industries pour plusieurs raisons :

- Protection de l'environnement: Ils constituent une barrière contre les facteurs environnementaux tels que l'humidité et les produits chimiques, empêchant ainsi la corrosion et l'usure.

- Fonctionnalité: Les finitions peuvent améliorer la conductivité électrique ou réduire le frottement, en fonction de l'application.

- Esthétique: Une surface bien finie améliore l'aspect visuel des produits et les rend plus attrayants pour les consommateurs.

- Conformité: De nombreuses industries ont des normes spécifiques pour les finitions de surface afin de garantir la sécurité et la performance.

En appliquant la bonne finition, les fabricants peuvent s'assurer que leurs produits répondent aux normes industrielles tout en améliorant leur commercialisation.

Comment le traitement de surface améliore les propriétés des métaux

La finition de surface améliore considérablement les propriétés du métal :

- Accroître la durabilité: Des procédés tels que le durcissement et le revêtement rendent les surfaces plus résistantes à l'usure.

- Amélioration de la résistance à la corrosion: Les finitions telles que le placage et l'anodisation protègent les métaux de la rouille et de l'oxydation.

- Amélioration de l'apparence: Les techniques telles que le polissage permettent de créer des surfaces lisses et brillantes qui sont visuellement attrayantes.

- Optimiser la fonctionnalité: Certaines finitions améliorent les propriétés telles que la conductivité ou réduisent le frottement pour de meilleures performances dans des applications spécifiques.

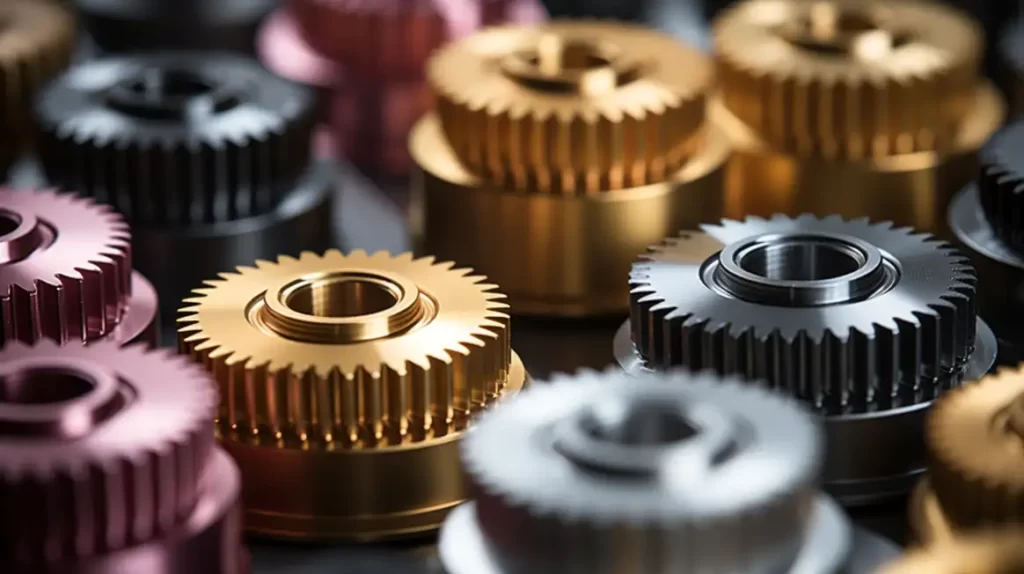

Types de finitions de surface des métaux

Les finitions des surfaces métalliques jouent un rôle essentiel dans l'amélioration de la qualité et de la fonctionnalité des composants métalliques. Examinons les différentes méthodes de finition et la manière dont elles améliorent les performances, la durabilité et l'apparence.

Finitions mécaniques

Les procédés mécaniques modifient physiquement les surfaces métalliques par contact direct. Ces méthodes créent des textures précises et améliorent les propriétés des matériaux. Voici les principaux procédés qui permettent d'obtenir des résultats précis et mesurables :

Affûtage

Affûtage est un procédé mécanique qui utilise une meule abrasive pour enlever de la matière d'une surface métallique, ce qui permet d'obtenir une finition lisse. Cette technique est couramment utilisée pour obtenir des dimensions précises et améliorer la qualité de la surface des pièces.

Polissage

Polissage consiste à utiliser des abrasifs ou des agents chimiques pour créer une finition brillante, semblable à un miroir, sur les surfaces métalliques. Ce procédé améliore l'aspect des métaux et leur résistance à la corrosion, ce qui les rend populaires dans l'industrie alimentaire et la fabrication de produits de luxe.

Sablage abrasif

Abrasif ou sablage utilise de l'air à haute pression pour propulser des matériaux abrasifs contre une surface métallique. Ce procédé permet de nettoyer, de polir et de préparer les surfaces en éliminant la rouille, la peinture et d'autres contaminants. Il est largement utilisé pour la préparation des surfaces avant l'application d'un revêtement ou d'une peinture.

Grenaillage

Grenaillage de précontrainte est un procédé d'usinage à froid qui consiste à bombarder la surface d'un métal avec des particules sphériques afin d'introduire des contraintes de compression. Cette technique améliore la résistance à la fatigue et la durabilité en créant une surface alvéolée qui améliore l'intégrité structurelle du métal.

Finitions chimiques

Les traitements chimiques modifient les propriétés de la surface du métal par des réactions contrôlées. Ces méthodes éprouvées offrent des avantages spécifiques en termes de performances :

Passivation

Passivation élimine le fer libre des surfaces en acier inoxydable à l'aide d'une solution chimique, améliorant ainsi la résistance à la corrosion en favorisant la formation d'une couche d'oxyde protectrice.

Galvanoplastie

La galvanoplastie dépose une fine couche métallique sur un substrat par le biais d'un processus électrolytique. Cette méthode améliore la résistance à la corrosion, la résistance à l'usure et l'attrait esthétique en utilisant des métaux tels que le nickel, le chrome et l'or.

Anodisation

Anodisation forme une couche d'oxyde sur l'aluminium et d'autres métaux légers par électrolyse. Cette couche améliore la résistance à la corrosion et peut être teintée à des fins esthétiques.

Galvanisation

Galvanisation La galvanisation consiste à recouvrir l'acier de zinc pour le protéger contre la corrosion. La méthode la plus courante est la galvanisation à chaud, où l'acier est plongé dans du zinc fondu pour former une couche protectrice.

Phosphatation

Phosphatation consiste à appliquer une couche de phosphate sur des métaux tels que l'acier afin d'améliorer la résistance à la corrosion et l'adhérence de la peinture. Il crée une surface cristalline qui constitue une excellente base pour d'autres revêtements.

Finitions thermiques

Les méthodes de traitement thermique modifient fondamentalement les propriétés des métaux par le biais d'une exposition à une température contrôlée. Ces méthodes visent à améliorer les matériaux de manière spécifique :

Traitement thermique

Traitement thermique Les procédés tels que le recuit et la trempe modifient les propriétés physiques des métaux afin d'en améliorer la dureté, la résistance et la flexibilité. Ces traitements sont cruciaux pour les composants soumis à de fortes contraintes ou à l'usure.

Carburation

La cémentation permet d'infuser du carbone à la surface des pièces d'acier à des températures élevées, ce qui augmente la dureté tout en maintenant la ténacité du noyau. Ce procédé est idéal pour les pièces nécessitant une meilleure résistance à l'usure.

Revêtements et peintures

Les finitions appliquées assurent la protection et l'esthétique. Ces méthodes permettent de résoudre de multiples problèmes de surface :

Revêtement par poudre

Revêtement en poudre consiste à appliquer une poudre chargée électriquement sur des surfaces métalliques et à la faire durcir à chaud. Il en résulte une finition durable et uniforme qui résiste à l'écaillage et à la corrosion.

Revêtement liquide

Le revêtement liquide utilise une peinture traditionnelle appliquée par pulvérisation ou au pinceau pour protéger et décorer les surfaces métalliques. Il offre une grande souplesse en matière de couleur et de finition, mais peut nécessiter plusieurs couches pour être durable.

Revêtement électrostatique

Revêtement électrostatique applique de la peinture ou des revêtements en poudre à l'aide d'une charge électrostatique afin d'assurer une couverture uniforme et une forte adhérence. Cette méthode permet de réduire les déchets et d'assurer une protection durable.

Choix d'un procédé de finition des surfaces métalliques : Facteurs à prendre en compte

Prendre des décisions judicieuses en matière de finition des surfaces métalliques a un impact sur la qualité, les coûts et les délais de livraison. Voici ce que vous devez évaluer pour votre prochain projet :

type de materiau

Le type de matériau influe considérablement sur le choix de la finition de la surface. Les différents métaux ont des propriétés uniques qui déterminent leur compatibilité avec des finitions spécifiques :

- Aluminium: Souvent anodisés pour leur résistance à la corrosion et leur attrait esthétique.

- Acier: Généralement galvanisé ou plaqué pour éviter la rouille.

- Acier inoxydable: Bénéficie d'une passivation ou d'un électropolissage pour améliorer la résistance à la corrosion.

- Métaux doux (par exemple, le cuivre): Nécessitent des procédés doux comme le polissage pour éviter les dommages.

La compréhension du matériau permet de s'assurer que le processus de finition améliore ses propriétés inhérentes sans causer de problèmes involontaires.

Vitesse

Le calendrier du projet joue un rôle essentiel dans le choix d'une méthode de finition. Certains procédés sont plus rapides que d'autres :

- Méthodes rapides: Le revêtement par poudre et le sablage sont efficaces pour les projets de grande envergure.

- Méthodes plus lentes: Le polissage ou le rodage à la main peut prendre plus de temps mais permet d'obtenir une précision supérieure.

L'équilibre entre la rapidité et la qualité garantit une livraison dans les délais sans compromettre la finition.

Applications

L'utilisation prévue et l'exposition environnementale du composant dictent le choix de la finition :

- Environnements très stressants: Les finitions protectrices telles que la galvanisation ou l'anodisation sont idéales pour la durabilité.

- Fins esthétiques: Le polissage ou le revêtement en poudre améliore l'attrait visuel des produits destinés aux consommateurs.

- Besoins spécialisés: Les finitions conductrices ou les revêtements anticorrosion conviennent aux applications électroniques ou marines.

L'adaptation de la finition à l'application garantit une performance durable.

Considérations relatives aux coûts

Le coût est un facteur crucial dans le choix d'un procédé de finition. Les éléments clés à prendre en compte sont les suivants :

- Coûts des matériaux: Les procédés tels que l'anodisation peuvent nécessiter des matériaux plus coûteux.

- Intensité du travail: Les techniques manuelles telles que le polissage demandent beaucoup de travail et sont coûteuses.

- Taille du lot: Les méthodes automatisées (par exemple, le revêtement par poudre) sont rentables pour les grands volumes.

- Entretien et durée de vie: Les finitions durables réduisent les coûts d'entretien à long terme.

L'équilibre entre les contraintes budgétaires et les exigences fonctionnelles et esthétiques permet d'atteindre la rentabilité sans sacrifier la qualité.

Conclusion

La finition des surfaces métalliques transforme des composants ordinaires en produits performants et durables. La bonne finition protège votre investissement tout en répondant aux spécifications précises de votre application.

Prêt à améliorer vos composants métalliques ? Contacter notre équipe pour discuter de vos besoins en matière de finition et découvrir comment nous pouvons vous aider à optimiser vos composants métalliques pour une performance et une valeur maximales.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.