La conception des produits modernes évolue rapidement. Les ingénieurs et les fabricants sont constamment sous pression pour fournir plus de pièces, avec des tolérances plus strictes, en moins de temps. Mais il n'est pas facile de transformer des tôles en pièces complexes. L'emboutissage de tôles résout ces problèmes en fabriquant rapidement et de manière rentable des pièces de précision en grande quantité.

Cet article explique comment fonctionne l'estampage, quels sont les matériaux utilisés et où il est appliqué. Poursuivez votre lecture pour découvrir comment ce procédé peut s'intégrer dans votre prochain projet.

Qu'est-ce que l'emboutissage de la tôle ?

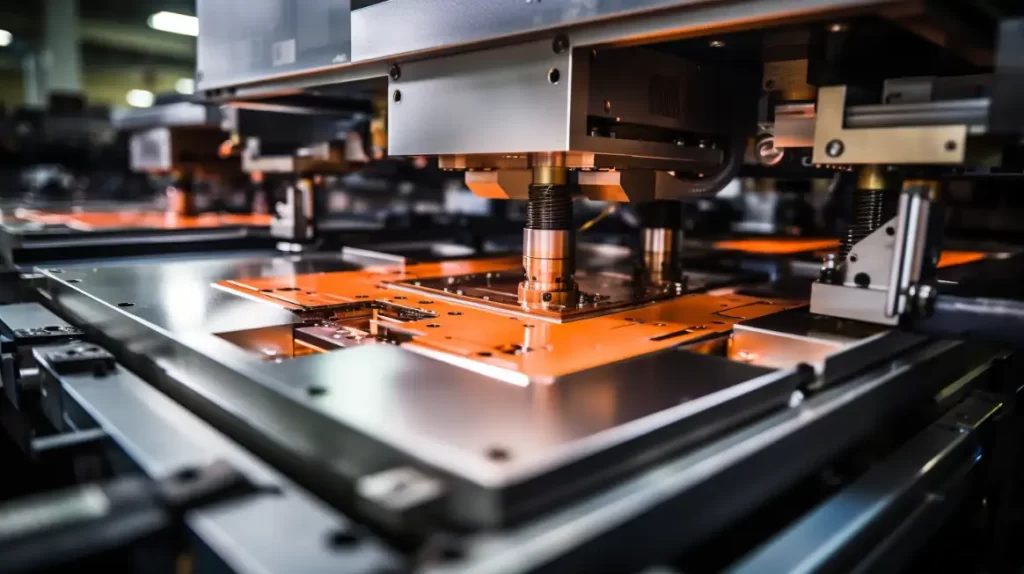

L'emboutissage de la tôle est une méthode de formage à froid. Elle permet de façonner le métal sans chaleur. Une presse d'emboutissage pousse le métal dans une matrice, lui donnant une forme spécifique. Le processus est rapide et reproductible. Il convient à la production de grands volumes.

L'idée de base est simple. Un poinçon appuie sur une feuille de métal. En dessous, une matrice soutient le matériau. La forme de la matrice et du poinçon détermine la forme de la pièce.

Cette action modifie la forme de la tôle de façon permanente. La presse doit appliquer une pression suffisante pour déformer le métal sans le fissurer. Différentes opérations de découpe, de pliage ou d'étirement peuvent avoir lieu au cours d'un même cycle de presse.

L'estampage repose sur trois éléments clés : la force, l'outillage et le mouvement.

- La force vient de la presse. La presse doit correspondre à la résistance et à l'épaisseur du métal.

- Le dé façonne le métal. Il s'agit d'un outil personnalisé, conçu pour chaque partie du dessin.

- La presse contrôle la vitesse et la pression. Il peut être mécanique ou hydraulique.

Ensemble, ils forment un système qui convertit des feuilles plates en pièces 3D précises. Chaque cycle produit le même résultat. C'est cette répétabilité qui rend l'emboutissage idéal pour la production de masse.

Comment fonctionne l'emboutissage de la tôle ?

L'emboutissage de la tôle suit un processus simple. Chaque étape permet de transformer la tôle brute en une pièce finie. Voici comment cela fonctionne du début à la fin.

Étape 1 : Sélection et préparation des matériaux

Le processus commence par la sélection du bon métal. Les choix les plus courants sont l'acier inoxydable, l'aluminium, l'acier au carbone et le cuivre. Le matériau se présente généralement sous forme de bobine ou de feuille.

Étape 2 : Alimentation du matériel

Ensuite, la tôle est introduite dans la presse. Cette opération peut être effectuée manuellement ou automatiquement. Pour les gros tirages, les systèmes alimentés par bobine utilisent des rouleaux pour alimenter le métal en continu. Pour les petits tirages ou les prototypageLes flans individuels sont souvent utilisés.

Étape 3 : Configuration de l'outillage

L'outillage comprend le jeu de poinçons et de matrices. Ces outils sont placés à l'intérieur de la presse. La forme de la matrice et du poinçon correspond à la conception de la pièce. Ils déterminent la forme de la pièce finale, les trous, les courbes et les plis.

Étape 4 : Appuyer sur l'opération

La presse pousse le poinçon dans le métal et contre la matrice. Elle applique ainsi une force pour façonner ou couper le métal. En fonction de l'outillage, elle peut percer des trous, plier des bords ou former des courbes, le tout en une seule fois.

Étape 5 : Éjection et retrait des pièces

Une fois la course terminée, la presse se soulève. La pièce finie est soit éjectée automatiquement, soit retirée à la main. Les déchets ou les matériaux excédentaires sont également éliminés.

Principaux types de procédés d'emboutissage de la tôle

L'emboutissage de la tôle n'est pas une solution unique. Chaque méthode répond à des besoins différents en fonction de la forme, du volume et de la complexité de la pièce. Les types d'emboutissage les plus courants sont présentés ci-dessous.

Estampage progressif

Estampage progressif utilise une longue bande de métal qui passe par plusieurs stations dans une seule matrice. Chaque station effectue une action différente - découpe, pliage ou poinçonnage. La pièce se forme pas à pas au fur et à mesure que la bande avance.

Ce processus est rapide et efficace. Il est idéal pour les pièces à grand volume et à caractéristiques multiples. Il réduit les manipulations et permet d'obtenir des résultats cohérents.

Estampage par transfert

Découpage par transfert travaille avec des découpes individuelles au lieu d'une bande continue. Des bras robotisés ou des transferts mécaniques déplacent chaque découpe d'une matrice à l'autre. Chaque matrice effectue une opération.

Cette méthode est excellente pour les pièces plus grandes ou plus profondes. Elle permet un façonnage plus complexe que les matrices progressives et convient aux volumes de production moyens à élevés.

Marquage à quatre côtés

L'estampage à quatre glissières, ou multiglissières, utilise quatre outils coulissants disposés autour de la pièce. Ces outils plient, coupent ou forment simultanément le matériau sous différents angles.

Il est idéal pour les petites pièces complexes avec des courbures complexes. Elle est très efficace pour les moyennes et grandes séries et réduit les opérations secondaires.

Découpage fin

Découpage fin produit des pièces aux bords lisses et aux tolérances serrées. Elle utilise une pression plus élevée que l'emboutissage standard et comprend souvent des étapes supplémentaires telles que le serrage avant la découpe.

Ce procédé est utilisé pour les pièces de précision, notamment dans les secteurs de l'automobile et de l'électronique. Les arêtes coupées nettes réduisent la nécessité d'une finition supplémentaire.

Dessin en profondeur

Emboutissage profond transforme le métal plat en formes profondes et creuses. Un poinçon force la tôle dans une cavité de la matrice, l'étirant en une forme de boîte ou de cylindre. Cette technique est utilisée pour fabriquer des conteneurs, des boîtiers et d'autres pièces profondes.

Ce procédé permet de traiter des pièces dont le rapport profondeur/diamètre est important. Il nécessite des métaux ductiles tels que l'aluminium, le cuivre ou l'acier à faible teneur en carbone.

Techniques courantes d'estampage

Chaque opération d'emboutissage effectue une tâche spécifique. Certaines façonnent le métal. D'autres en retirent des parties. Ces techniques sont souvent combinées pour fabriquer une pièce en une seule fois.

Suppression

Suppression découpe une forme plate dans une feuille de métal. L'ébauche devient la pièce elle-même. C'est généralement la première étape de l'emboutissage. Le découpage doit être précis, car il définit le bord extérieur de la pièce.

Cette méthode est rapide et fonctionne bien pour les pièces qui nécessitent des tolérances serrées et des bords nets.

Perforation et poinçonnage

Le perçage crée des trous ou des ouvertures dans le métal. Le poinçonnage a le même effet mais peut enlever plus de matière. Dans les deux cas, on utilise un dispositif de poinçonnage et d'emboutissage pour cisailler la tôle.

Ils sont utilisés pour faire des trous pour les fixations, la ventilation ou les caractéristiques de conception. Le matériau de rebut est appelé limaille et est généralement mis au rebut.

Gaufrage

Le gaufrage crée des formes en relief ou en creux dans le métal sans le couper. Il permet d'ajouter de la texture, des logos ou des détails fonctionnels tels que des nervures de raidissement.

Cette technique permet d'améliorer la résistance et la conception des pièces. Elle est souvent utilisée pour le marquage ou les effets visuels sur les couvercles, les panneaux et les boîtiers.

Monnayage

Le monnayage utilise une pression très élevée pour former de fins détails dans le métal. Il aplatit et comprime la surface. Cela permet d'obtenir des tolérances serrées et des caractéristiques précises.

Il est courant dans les contacts électriques, les pièces de monnaie et d'autres petites pièces de haute précision.

Cintrage et bordage

Pliant modifie l'angle d'une section métallique. Le bordage crée une arête ou une lèvre qui dépasse. Ces deux techniques sont utilisées pour construire la géométrie d'une pièce ou renforcer la structure.

Il s'agit d'étapes fondamentales pour de nombreuses pièces estampées, en particulier les supports, les cadres et les boîtiers.

Types et capacités des presses d'estampage

La presse est le cœur de toute opération d'emboutissage. Son type et sa puissance influent sur la qualité des pièces, la vitesse et le coût global. Le choix du bon support dépend du matériau, de la taille de la pièce et des besoins du processus.

Presses mécaniques

Les presses mécaniques utilisent un moteur et un volant d'inertie pour entraîner le coulisseau. Elles produisent des coups rapides et réguliers. Ces presses sont idéales pour le découpage, le poinçonnage et le formage peu profond.

Elles sont idéales pour la production à grande vitesse et en grande quantité. Cependant, leur profondeur de course et leur force sont fixes, ce qui limite la flexibilité.

Presses hydrauliques

Les presses hydrauliques utilisent la pression d'un fluide pour déplacer le vérin. La vitesse et la force peuvent être réglées. Elles sont donc plus polyvalentes que les presses mécaniques.

Elles sont plus adaptées à l'emboutissage et au formage de métaux plus épais. Ces presses sont plus lentes mais mieux contrôlées, ce qui permet de réduire les défauts des pièces de formes complexes.

Servopresses

Les servopresses utilisent des moteurs électriques au lieu des systèmes d'entraînement traditionnels. Elles offrent un contrôle précis de la vitesse, de la position et de la pression. La course peut être programmée pour s'adapter à chaque travail.

Ce type de machine offre la plus grande flexibilité. Il combine vitesse et contrôle, ce qui le rend idéal pour les pièces qui nécessitent une grande précision et des forces de formage variables.

Considérations relatives au tonnage et à la vitesse de la presse

Le tonnage de la presse est la force que la presse peut appliquer. Il doit correspondre au type de matériau, à l'épaisseur et à la taille de la pièce. Si le tonnage est trop faible, le métal ne se formera pas. S'il est trop élevé, les outils peuvent être endommagés.

La vitesse influe sur le rendement et la qualité des pièces. Des vitesses plus élevées signifient plus de pièces par heure. Mais une vitesse trop élevée peut provoquer de la chaleur, de l'usure ou une déformation des pièces. L'équilibre entre le tonnage et la vitesse est la clé d'un processus d'emboutissage stable et de haute qualité.

Outillage dans l'emboutissage de la tôle

L'outillage façonne le métal et définit la pièce. La configuration de l'outillage doit correspondre à la conception, au matériau et au volume de la pièce. Un bon outillage permet d'obtenir de meilleures pièces, de réduire les déchets et d'accélérer les cycles de production.

Types de matrices : Matrices simples, composées et progressives

- Dies simples effectuent une opération par coup de presse, comme la découpe ou le pliage. Elles sont utilisées pour les pièces de base ou de faible volume.

- Matrices composées permettent de réaliser plusieurs coupes en une seule fois. Elles sont utiles pour les pièces nécessitant plusieurs trous ou coupes de bords en même temps.

- Décès d'un progressiste combinent plusieurs étapes dans une seule matrice. Le métal se déplace à travers des stations, formant des caractéristiques étape par étape. Idéal pour les grandes séries de pièces complexes.

Composants de la matrice : Poinçon, bloc de matrice, plaque d'arrachage

- Guignol presse le métal dans la matrice. Sa forme correspond à l'élément qu'elle forme ou découpe.

- Bloc d'outils maintient la forme de la pièce. Il travaille avec le poinçon pour former ou couper la feuille.

- Plaque de décapage maintient la feuille en place et la retire du poinçon après le formage.

Meilleures pratiques en matière de conception et de maintenance des outils

L'outillage doit être précis, solide et durable. Utilisez de l'acier à outils trempé pour une longue durée de vie ; concevez des goupilles d'alignement, un jeu et des transitions douces pour éviter les blocages et les défauts.

Un entretien régulier est essentiel. Nettoyez et inspectez souvent l'outillage. Surveillez l'usure, les fissures ou les accumulations. Les arêtes vives doivent rester vives. Un défaut mineur dans la matrice peut ruiner de nombreuses pièces.

Avantages de l’emboutissage de tôle

L'emboutissage de la tôle se distingue par sa rapidité, sa régularité et les économies qu'il permet de réaliser. Ces atouts en font un choix de premier ordre pour de nombreuses lignes de production, en particulier pour les pièces à grand volume.

Production à grande vitesse

L'estampage est rapide. Chaque coup de presse ne prend que quelques secondes, voire moins. Les matrices progressives permettent de réaliser plusieurs actions en une seule fois, ce qui accélère encore les choses.

Rentabilité pour les grands volumes

L'outillage peut être coûteux au départ. Mais une fois que les matrices sont prêtes, le coût par pièce diminue rapidement. Plus vous fabriquez de pièces, moins le coût unitaire est élevé.

Qualité constante et reproductibilité

Chaque cycle de presse produit la même forme, la même taille et la même finition. Une fois réglé, l'emboutissage maintient une qualité stable sur des milliers, voire des millions de pièces.

Sélection des matériaux pour l'emboutissage

Le choix du bon matériau est l'une des premières étapes de l'emboutissage. Il influe sur la façon dont le métal se forme, sur la durée de vie de l'outillage et sur les performances de la pièce.

Métaux couramment utilisés

- Acier est solide et rentable. Il est utilisé dans l'automobile, les appareils électroménagers et les équipements industriels. L'acier à faible teneur en carbone est facile à former. L'acier inoxydable ajoute une résistance à la corrosion.

- Aluminium est léger et résistant à la corrosion. Il convient aux pièces de l'aérospatiale, de l'électronique et des produits de consommation. Il est plus souple que l'acier et se forme facilement, mais peut nécessiter un contrôle plus strict du processus.

- Cuivre conduit bien l'électricité. Il est utilisé dans les contacts électriques, les terminaux et les échangeurs de chaleur. Il est mou, de sorte qu'il se tamponne proprement mais peut coller aux outils.

- Laiton est un alliage de cuivre et de zinc. Il offre une bonne solidité et une bonne résistance à la corrosion, ainsi qu'une excellente aptitude à la mise en forme. Il est utilisé pour les pièces décoratives, les raccords et les composants électriques.

Comment les propriétés des matériaux affectent-elles le formage? ?

Chaque métal réagit différemment à la pression. Les métaux mous se forment facilement mais peuvent s'étirer ou se déchirer. Les métaux plus durs résistent au formage et peuvent se fissurer s'ils sont trop sollicités. La configuration de l'emboutissage (force de la presse, forme de la matrice et profondeur de la course) doit correspondre au matériau.

Formabilité, finition de surface, dos d'âneLes propriétés du métal sont à l'origine de l'usure, de la déformation et de l'écrouissage. Les connaître permet d'éviter les fissures, les plis ou l'usure des outils.

Facteurs d'épaisseur, de dureté et de ductilité de la tôle

- Épaisseur affecte la force de la presse. Les feuilles plus épaisses nécessitent un tonnage plus élevé et des outils plus puissants.

- Dureté a un impact sur l'usure de l'outil. Les métaux plus durs réduisent la durée de vie de l'outil.

- Ductilité contrôle l'étendue de l'étirement du métal sans déchirure. Les métaux plus ductiles permettent des emboutissages plus profonds et des formes plus complexes.

Considérations relatives à la conception des pièces estampées

Une bonne conception des pièces rend l'emboutissage plus facile, plus rapide et plus rentable. Une mauvaise conception entraîne l'usure des outils, des rebuts, voire des échecs de production. Ces points clés permettent de prendre de meilleures décisions.

Géométrie et complexité des pièces

Les formes simples sont plus faciles à estamper. Les caractéristiques complexes - emboutis profonds, courbes serrées ou angles bizarres - nécessitent davantage d'outillage et de réglages. Concevez des pièces aux lignes épurées et aux transitions douces. Évitez les angles aigus ou les rayons minimaux, sauf en cas de nécessité.

Si une pièce doit comporter des trous, des courbes et des découpes, il convient d'utiliser une disposition qui permette une séquence d'emboutissage fluide. Les matrices progressives fonctionnent mieux lorsque la géométrie permet un formage étape par étape.

Tolérances et précision dimensionnelle

L'emboutissage permet de respecter des tolérances serrées, mais il est moins précis que l'emboutissage. Usinage CNC. Sachez où les tolérances sont les plus importantes. N'appliquez des tolérances plus strictes qu'aux caractéristiques critiques afin de réduire les coûts.

Tenir compte du retour élastique du matériau, en particulier dans les coudes. Les métaux ne se comportent pas tous de la même manière après le formage. Testez et ajustez les matrices en fonction des résultats obtenus dans le monde réel, et pas seulement en fonction des données de la CAO.

Réduire au minimum les déchets et l'utilisation de matériaux

Concevoir pour une utilisation efficace des matériaux. Emboîtez étroitement les pièces dans la découpe. Évitez les grandes découpes ou les formes bizarres qui laissent des restes inutilisables.

Dans la mesure du possible, il convient d'utiliser des feuilles de format standard. Il convient également de tenir compte de l'orientation des pièces afin de réduire les chutes de coupe. Moins de déchets signifie moins de coûts et des tirages plus rapides.

Applications dans tous les secteurs d'activité

Les pièces estampées sont omniprésentes. Ce procédé est utilisé dans de nombreuses industries qui ont besoin de composants solides, précis et reproductibles, fabriqués à grande échelle.

Composants automobiles

L'emboutissage est un processus essentiel de la construction automobile. Il permet de supports, cadresLes panneaux de carrosserie, les rails de siège, les couvercles de batterie et les boucliers thermiques.

Structures aérospatiales

L'aérospatiale utilise des pièces embouties pour des raisons de résistance et de contrôle du poids. Les articles standard comprennent des clips, des boucliers, des supports et des panneaux structurels.

Boîtiers pour l'électronique grand public

Les pièces estampées forment les coques externes et les cadres internes d'appareils tels que les ordinateurs portables, les téléphones et les appareils électroménagers. Ces pièces nécessitent des finitions lisses et des ajustements serrés.

Boîtiers pour dispositifs médicaux

Les produits médicaux ont besoin de composants propres et fiables. Les pièces estampées en acier inoxydable et en aluminium sont utilisées dans les boîtiers d'appareils, les boucliers et les cadres de support.

Panneaux d'équipement industriel

Les machines industrielles utilisent souvent des panneaux, des couvercles et des supports estampés. Ces pièces doivent être solides, durables et faciles à assembler.

Conclusion

L'emboutissage de tôles est une méthode rapide et fiable pour transformer des tôles plates en pièces fonctionnelles. Elle permet de produire des volumes importants, d'obtenir des résultats cohérents et de travailler avec différents matériaux. L'emboutissage offre une solution évolutive pour de nombreuses industries, des châssis automobiles aux boîtiers électroniques.

Vous avez besoin de pièces métalliques estampées sur mesure pour votre projet ? Contactez-nous dès aujourd'hui pour obtenir un devis rapide et des conseils avisés de la part de notre équipe d'ingénieurs expérimentés.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.