La fabrication de précision nécessite des outils et des équipements de pointe. De nombreux fabricants ont besoin d'aide pour trouver des solutions efficaces aux tâches d'usinage complexes. Un centre d'usinage offre une réponse polyvalente et puissante à ces défis, révolutionnant le processus de production.

Un centre d'usinage est une machine-outil hautement automatisée, contrôlée par ordinateur, qui peut effectuer plusieurs opérations de coupe sur différentes surfaces de pièces. Il combine les fonctions de diverses machines telles que des perceuses, des fraiseuses et des outils d'alésage en une seule unité compacte, simplifiant ainsi le processus de fabrication.

Découvrons ensemble les principales caractéristiques et avantages des centres d'usinage. Nous détaillerons leurs composants, types et applications pour vous aider à prendre des décisions éclairées en fonction de vos besoins de fabrication.

Comprendre les centres d'usinage

Qu'est-ce qu'un centre d'usinage ?

Un centre d'usinage est une machine-outil polyvalente et puissante. Il combine plusieurs opérations d'usinage en une seule unité compacte. Ces centres utilisent la CNC pour automatiser des processus de fabrication complexes.

Types de centres d'usinage

Centres d'usinage horizontaux

Les centres d'usinage horizontaux sont dotés d'une broche parallèle au sol. Ils sont parfaits pour la manutention de pièces lourdes et de grande taille. Leur conception permet une meilleure évacuation des copeaux, ce qui les rend idéaux pour la production en grande série.

Caractéristiques principales :

- Efficace pour les pièces longues et cylindriques

- Plusieurs palettes pour des changements rapides

- Idéal pour les opérations de coupe intensives

Centres d'usinage verticaux

Les centres d'usinage verticaux sont dotés d'une broche orientée verticalement. Ils sont très polyvalents et adaptés à une large gamme de tâches d'usinage. Ces machines sont populaires dans les ateliers de fabrication et dans la production de prototypes.

Avantages :

- Chargement et déchargement des pièces plus faciles

- Idéal pour les surfaces planes et les contours 3D

- Empreinte plus compacte que les centres horizontaux

Centres d'usinage universels

Les centres d'usinage universels combinent les avantages des configurations horizontales et verticales. Ils offrent une flexibilité maximale, permettant l'usinage 5 axes et la production de pièces complexes dans une seule configuration.

Avantages :

- Capable d'usiner tous les côtés d'une pièce en une seule configuration

- Idéal pour les composants complexes et de haute précision

- Réduit le besoin de plusieurs machines

Chaque type de centre d'usinage possède ses points forts. Le choix du bon modèle dépend de vos besoins de fabrication et de vos objectifs de production spécifiques.

Composants critiques d'un centre d'usinage

Décomposons les éléments essentiels qui font fonctionner un centre d’usinage :

La technologie des broches et son importance

La broche est le cœur d'un centre d'usinage. Elle maintient et fait tourner l'outil de coupe. Ses principales caractéristiques sont les suivantes :

- Capacités à grande vitesse

- Roulements de précision pour plus de précision

- Différentes options d'alimentation pour différents matériaux

Magasin d'outils et mécanismes de changement d'outils

Ces composants permettent des changements d'outils rapides, augmentant ainsi l'efficacité. Ils comprennent :

- Rangement d'outils de type carrousel ou chaîne

- Changeurs d'outils automatiques

- Systèmes d'identification d'outils

Système de contrôle : le cerveau de l'opération

Le système CNC (Computer Numerical Control) gère toutes les fonctions de la machine. Il offre :

- Stockage et exécution du programme

- Surveillance en temps réel

- Interfaces conviviales

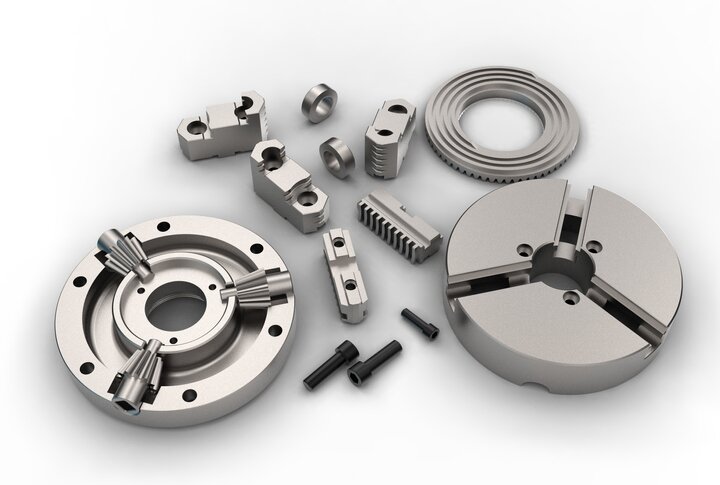

Dispositifs de serrage : fixation des matériaux pour plus de précision

Ces dispositifs permettent de stabiliser les pièces pendant l'usinage. Ils comprennent :

- Étaux et serre-joints

- Tables à vide

- Mandrins magnétiques

Opérations effectuées

Les centres d'usinage peuvent effectuer une large gamme de tâches :

Fraisage

Fraisage enlève de la matière à l'aide de fraises rotatives. Les centres d'usinage peuvent effectuer diverses opérations de fraisage, notamment le fraisage de faces, d'extrémités et de profils.

Forage

Les centres d'usinage peuvent créer des trous de différentes tailles et profondeurs avec une grande précision. Ils utilisent souvent des cycles de perçage spécialisés pour une efficacité accrue.

Tapotement

Les opérations de taraudage créent des filetages internes dans les trous. Les centres d'usinage peuvent effectuer des taraudages rigides et flottants, s'adaptant ainsi aux différentes exigences des matériaux.

Ennuyeux

Les opérations d'alésage permettent d'agrandir et de finir les trous existants à des dimensions précises. Les centres d'usinage utilisent des outils d'alésage spécialisés pour une grande précision et finition de la surface.

Fonctionnalités avancées dans les centres d'usinage modernes

Les centres d'usinage actuels sont dotés de fonctionnalités de pointe. Découvrons quelques-unes de ces innovations :

Intégration de l'automatisation et de la robotique

Les centres d'usinage modernes adoptent l'automatisation pour une efficacité accrue. Les systèmes robotisés gèrent des tâches telles que le chargement et le déchargement des matériaux et l'inspection des pièces. Cette intégration augmente la productivité et réduit les erreurs humaines.

Principaux avantages :

- Fonctionnement continu avec des temps d'arrêt minimes

- Une qualité constante sur tous les cycles de production

- Amélioration de la sécurité des travailleurs dans les environnements dangereux

Capacités d'usinage à grande vitesse

L'usinage à grande vitesse repousse les limites de la performance. Ces centres avancés fonctionnent à des vitesses de broche et des vitesses d'avance plus élevées. Le résultat est des temps de production plus rapides et des finitions de surface améliorées.

Avantages :

- Des temps de cycle réduits pour les pièces complexes

- Meilleure qualité de surface, réduisant les besoins de post-traitement

- Durée de vie de l'outil améliorée grâce à des conditions de coupe optimisées

Systèmes de refroidissement et leur rôle dans l'usinage

Les systèmes de refroidissement avancés jouent un rôle crucial dans les centres d'usinage modernes. Ils gèrent la génération de chaleur, l'évacuation des copeaux et la lubrification. Une gestion appropriée du liquide de refroidissement prolonge la durée de vie des outils et améliore la qualité des pièces.

Caractéristiques :

- Alimentation en liquide de refroidissement à haute pression pour le forage de trous profonds

- Systèmes de refroidissement par brouillard pour des opérations respectueuses de l'environnement

- Filtration et recyclage du liquide de refroidissement pour une meilleure rentabilité

Améliorations logicielles et connectivité numérique

Des logiciels de pointe et une connectivité numérique transforment les centres d'usinage en centres de fabrication intelligents. Ces fonctionnalités permettent une surveillance en temps réel, une maintenance prédictive et une intégration transparente avec d'autres systèmes de production.

Progrès :

- Bibliothèques d'outils et données de coupe basées sur le cloud

- Technologie de jumeau numérique pour l'optimisation des processus

- Connectivité IoT pour l'analyse des données de production

Ces fonctionnalités avancées élèvent les centres d'usinage à de nouveaux niveaux de performance. Elles permettent aux fabricants de répondre aux exigences de production de plus en plus exigeantes avec plus de facilité et d'efficacité.

Matériaux et industries

Les centres d'usinage sont des outils polyvalents qui fonctionnent avec différents matériaux et servent à diverses industries. Explorons cette diversité :

Matériaux courants traités

Métaux

Les centres d'usinage sont capables de traiter une large gamme de métaux. Ils traitent tous les métaux, de l'aluminium tendre à l'acier trempé. La découpe de précision du titane, de l'acier inoxydable et des alliages exotiques est également possible.

Applications courantes des métaux :

- L'aluminium pour des composants légers

- Acier pour pièces de structure durables

- Laiton et cuivre pour composants électriques

Plastiques

Les centres d'usinage modernes traitent efficacement différents types de plastiques. Ils créent des composants précis pour des secteurs aussi variés que le secteur médical ou celui des biens de consommation.

Matériaux plastiques populaires :

- Acrylique pour pièces transparentes

- Nylon pour composants résistants à l'usure

- PEEK pour applications hautes performances

Composites

Les matériaux composites présentent des défis uniques que les centres d'usinage sont bien équipés pour relever. Ces matériaux combinent les propriétés de plusieurs substances pour des performances améliorées.

Applications composites :

- Plastiques renforcés de fibres de carbone pour l'aéronautique

- Polymères renforcés de verre pour pièces automobiles

- Composites à matrice céramique pour applications à haute température

Application dans diverses industries

Les centres d'usinage jouent un rôle crucial dans de nombreux secteurs :

Aérospatiale et défense

Les centres d'usinage jouent un rôle crucial dans la fabrication de pièces aéronautiques et de défense. Ils produisent des pièces complexes et de haute précision qui répondent à des normes industrielles strictes.

Principales applications :

- Production d'aubes de turbine

- Composants structurels pour châssis d'avion

- Pièces de précision pour systèmes de guidage

Fabrication automobile

L'industrie automobile dépend fortement des centres d'usinage. Ces machines polyvalentes produisent de tout, des composants de moteur aux panneaux de carrosserie.

Utilisations courantes :

- Usinage de blocs moteurs

- Production de pièces de transmission

- Composants du système de freinage

Production de dispositifs médicaux

Les centres d'usinage sont essentiels à la fabrication de dispositifs médicaux précis. Ils garantissent la haute précision requise pour les implants et les instruments chirurgicaux.

Exemples :

- Implants orthopédiques

- Prothèses dentaires

- Fabrication d'outils chirurgicaux

Électronique grand public

L'industrie de l'électronique grand public utilise des centres d'usinage pour créer des composants complexes. Ces pièces sont essentielles pour les appareils que nous utilisons au quotidien.

Applications:

- Production de châssis de smartphone

- Mécanismes de charnière pour ordinateur portable

- Composants du boîtier de l'appareil photo

Les centres d'usinage font preuve de polyvalence dans ces secteurs industriels variés. Ils s'adaptent à différents matériaux et exigences de précision, ce qui les rend indispensables dans la fabrication moderne.

Choisir le bon centre d'usinage

Le choix du centre d'usinage idéal est essentiel à la réussite de votre production. Examinons les facteurs essentiels à prendre en compte :

Analyse des besoins en pièces

Pour choisir le bon centre d'usinage, il faut commencer par comprendre les besoins de votre pièce. Tenez compte de la taille, de la forme et de la complexité des pièces que vous produirez.

Facteurs clés :

- Dimensions maximales de la pièce

- Opérations d'usinage requises

- Types de matériaux à traiter

Considérations relatives au volume de production

Le volume de votre production influence considérablement le type de centre d'usinage dont vous avez besoin. Une production en grande série peut nécessiter des caractéristiques différentes de celles d'une production en petite série ou d'un prototype.

Considérations basées sur le volume :

- Capacités de manutention automatisée des matériaux

- Durée de vie de l'outil et temps de changement

- Puissance de broche et vitesses de coupe

Niveaux de précision et de tolérance

Différents secteurs et applications exigent différents niveaux de précision. Choisissez un centre d'usinage qui répond à vos exigences de précision ou les dépasse.

Facteurs de précision :

- Précision et répétabilité du positionnement

- Caractéristiques de stabilité thermique

- Systèmes d'amortissement des vibrations

Budget et rentabilité

Même si le coût initial est important, il faut également prendre en compte le coût total de possession. Une machine plus chère peut offrir une meilleure valeur à long terme grâce à une productivité accrue et à des temps d'arrêt réduits.

Considérations relatives aux coûts :

- Prix d'achat initial

- Coûts d'entretien et de service

- Efficacité énergétique et dépenses d'exploitation

Pour choisir le bon centre d'usinage, il faut trouver le juste équilibre entre ces facteurs. Tenez compte de vos besoins actuels et de vos projets de croissance futurs. La machine idéale améliorera votre productivité et votre compétitivité sur votre marché spécifique.

Entretien et sécurité

Des pratiques d'entretien et de sécurité appropriées sont essentielles pour la longévité de votre centre d'usinage et le bien-être de vos opérateurs. Explorons ces aspects cruciaux :

Conseils d'entretien de routine

Un entretien régulier permet de garantir le bon fonctionnement des centres d'usinage. Il évite les pannes coûteuses et garantit une qualité constante des pièces.

Pratiques de maintenance clés :

- Nettoyage quotidien des copeaux et débris

- Lubrification régulière des pièces mobiles

- Vérification et remplacement des outils usés

- Étalonnage des axes pour plus de précision

- Inspection des niveaux et de la qualité du liquide de refroidissement

Mettre en œuvre un calendrier de maintenance préventive :

- Contrôles rapides quotidiens

- Nettoyages complets hebdomadaires

- Inspections mensuelles détaillées

- Entretien professionnel annuel

Tenez des journaux de maintenance détaillés. Ils permettent de suivre les performances de la machine et de prévoir les problèmes potentiels avant qu'ils ne surviennent.

Protocoles de sécurité et formation des opérateurs

La sécurité est primordiale lors de l'utilisation des centres d'usinage. Une formation adéquate et le strict respect des protocoles de sécurité protègent les opérateurs et maintiennent la productivité.

Mesures de sécurité essentielles :

- Utilisation des équipements de protection individuelle (EPI)

- Installation de protections de machines et de verrouillages de sécurité

- Mise en œuvre des procédures d'arrêt d'urgence

- Manipulation et stockage appropriés des outils de coupe

- Pratiques sécuritaires de chargement et de déchargement de matériaux

La formation des opérateurs doit couvrir :

- Principes fondamentaux du fonctionnement des machines

- Caractéristiques de sécurité et leur utilisation correcte

- Reconnaissance des dangers potentiels

- Procédures appropriées de manipulation et de changement d'outils

- Compétences de base en matière de dépannage

Des audits de sécurité réguliers et des sessions de formation de perfectionnement contribuent à maintenir un environnement de travail sûr. Suivez toujours les directives du fabricant et les réglementations de sécurité locales.

Conclusion

Les centres d'usinage sont des outils puissants qui transforment la fabrication moderne. Ils améliorent la productivité et la précision en combinant plusieurs opérations en une seule unité. Ces machines sont essentielles dans de nombreux secteurs, de l'aéronautique à l'électronique grand public.

Le choix du bon centre d'usinage nécessite une réflexion approfondie. Tenez compte des besoins de votre pièce, du volume de production, des exigences de précision et du budget. Un centre d'usinage devient un atout précieux pour tout fabricant doté de bonnes pratiques de maintenance et de sécurité.

Après avoir exploré les subtilités des techniques de centre d'usinage, vous savez désormais comment optimiser votre processus d'usinage. Si vous avez besoin d'aide supplémentaire ou si vous souhaitez discuter des options de centre d'usinage, n'hésitez pas à nous contacter Shengen pour des conseils et des services d'experts.

FAQ

Quelle est la différence entre un centre d’usinage et une fraiseuse CNC ?

Un centre d'usinage est plus avancé qu'une fraiseuse CNC. Il permet un changement automatique des outils et des mouvements multi-axes. Les centres d'usinage peuvent effectuer une gamme plus large d'opérations avec des niveaux d'automatisation et de productivité plus élevés.

Comment les fonctionnalités d’automatisation améliorent-elles les performances du centre d’usinage ?

Les fonctions d'automatisation améliorent les performances en réduisant les temps de configuration et en minimisant les erreurs. Elles permettent une fabrication en mode veille et améliorent la cohérence entre les cycles de production. Cela conduit à une efficacité globale accrue de l'équipement.

Quels sont les facteurs critiques dans l’entretien d’un centre d’usinage ?

Un nettoyage et une lubrification réguliers sont essentiels. Le remplacement en temps voulu des pièces usées et un calibrage correct sont également nécessaires. La surveillance des systèmes de refroidissement et le respect des consignes du fabricant contribuent à maintenir les performances. La tenue de journaux de maintenance précis contribue à la maintenance prédictive.

Les centres d’usinage peuvent-ils être utilisés pour la production à petite échelle ?

Oui, les centres d'usinage fonctionnent bien pour la production à petite échelle. Ils offrent des changements de configuration rapides et une grande précision pour les prototypes. Ces machines sont suffisamment flexibles pour gérer divers matériaux et opérations, ce qui les rend rentables pour la fabrication sur mesure.

Quelles sont les avancées technologiques à venir dans les centres d’usinage ?

Les centres d’usinage du futur pourraient intégrer des systèmes de maintenance pilotés par l’IA et une connectivité IoT améliorée. Des technologies de simulation avancées sont également à l’horizon. Certaines machines combinent des processus additifs et soustractifs. Les fonctionnalités d’efficacité énergétique améliorées devraient devenir plus courantes.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.