Le choix de la bonne épaisseur de tôle peut faire la différence entre un projet et son échec. Elle détermine la solidité, la légèreté et la rentabilité de votre produit lorsqu'il passe de la CAO à la production. Une conception qui semble parfaite à l'écran peut rapidement devenir coûteuse ou peu fiable si l'épaisseur choisie ne correspond pas à l'usage de la pièce ou à l'équipement utilisé pour la fabriquer.

Le choix de l'épaisseur n'est pas une devinette - c'est un équilibre entre la fonction, la fabricabilité et le coût. Trop fine, votre pièce risque de se déformer, de s'entrechoquer ou de se fissurer sous l'effet de la contrainte. Trop épaisse, vous vous exposez à des coûts plus élevés, à un traitement plus lent et à d'éventuels problèmes d'ajustement lors de l'assemblage. Dans de nombreux cas, quelques dixièmes de millimètre peuvent décider si une pièce fonctionne parfaitement ou si elle échoue sous la charge.

Comprendre comment l'épaisseur interagit avec les matériaux, les processus et les conceptions aide les ingénieurs à prendre des décisions plus judicieuses dès le départ. Ce guide explique les principes qui sous-tendent la sélection de l'épaisseur de la tôle, en mettant l'accent sur les besoins réels de la fabrication, et pas seulement sur la théorie.

Qu'est-ce que l'épaisseur de la tôle ?

L'épaisseur de la tôle correspond à la distance entre les deux surfaces d'une tôle. Elle est généralement mesurée en millimètres (mm) ou en pouces (in). Dans certaines industries, notamment l'acier et l'aluminium, le système de jauge est encore utilisé, mais il n'est pas toujours très clair. Plus la jauge est basse, plus la tôle est épaisse. Par exemple, l'acier de calibre 12 a une épaisseur d'environ 2,78 mm, tandis que l'acier de calibre 20 a une épaisseur d'environ 0,91 mm.

Cependant, un numéro de calibre ne représente pas la même épaisseur d'un matériau à l'autre. Une tôle d'aluminium de calibre 16 est plus fine qu'une tôle d'acier de calibre 16 car la densité de l'aluminium est plus faible. C'est pourquoi les concepteurs professionnels et les fabricants internationaux préfèrent spécifier l'épaisseur directement en millimètres, ce qui permet d'éviter des malentendus coûteux dans le cadre de projets internationaux.

| Matériel | Jauge | Épaisseur approximative (mm) |

|---|---|---|

| Acier doux | 16 | 1.52 |

| Acier inoxydable | 16 | 1.45 |

| Aluminium | 16 | 1.29 |

Lorsque la précision est importante, comme dans le cas de l'assemblage de boîtiers ou de pièces à tolérances serrées, communiquez toujours en unités métriques et confirmez avec le tableau des matériaux de votre partenaire de fabrication.

Comment l'épaisseur affecte la résistance et la rigidité?

L'épaisseur influence directement la rigidité et la capacité de charge. D'un point de vue mécanique, le doublement de l'épaisseur multiplie par huit environ la rigidité à la flexion, selon la théorie standard des poutres. Cela signifie que même des ajustements mineurs de l'épaisseur peuvent avoir un impact considérable sur la déviation ou la vibration d'une pièce sous l'effet d'une force.

Par exemple :

- L'aluminium de 0,8 mm convient parfaitement aux panneaux légers et aux couvertures décoratives.

- L'acier inoxydable de 1,5 à 2,0 mm offre une bonne rigidité pour les boîtiers de commande ou les supports.

- L'acier doux de 3,0 à 5,0 mm est suffisamment résistant pour les cadres, les supports ou les bases de machines.

Mais la rigidité ne doit pas toujours provenir d'un matériau plus épais. Une géométrie innovante - comme des courbes, des nervures ou des bords pliés - peut augmenter de manière significative la rigidité tout en conservant la finesse et la légèreté de la tôle. Dans de nombreuses conceptions, une tôle de 1,2 mm avec un rebord bien placé fonctionne aussi bien qu'une tôle plate de 2,0 mm.

Conseil de pro : Dans la mesure du possible, renforcer par la conception plutôt que par l'épaisseur. Cela permet de réduire les coûts, d'améliorer la formabilité et de simplifier l'assemblage.

Plages d'épaisseurs standard par matériau et par application

| Application | Matériau commun | Gamme typique (mm) | Focus sur la conception |

|---|---|---|---|

| Panneaux décoratifs | Aluminium | 0.5 - 1.0 | Léger et flexible |

| Boîtiers électroniques | Acier inoxydable | 1.0 - 2.0 | Équilibre entre solidité et résistance à la corrosion |

| Supports de montage | Acier doux | 2.0 - 4.0 | Haute résistance structurelle |

| Cadres de machines | Acier Carbone | 3.0 - 6.0 | Rigidité et soudabilité maximales |

| Panneaux CVC | Acier galvanisé | 0.8 - 1.5 | Protection contre la corrosion et mise en forme facile |

Ces fourchettes sont des lignes directrices générales et non des limites strictes. Le bon choix dépend toujours de l'utilisation de la pièce, de son mode de fabrication et des exigences mécaniques auxquelles elle doit répondre. Un couvercle décoratif et un support de machine peuvent tous deux utiliser de l'acier, mais leurs épaisseurs idéales peuvent différer de plusieurs millimètres.

Facteurs clés qui déterminent la bonne épaisseur

Pour sélectionner l'épaisseur idéale, il ne suffit pas de consulter un tableau. Il faut comprendre le fonctionnement de votre pièce, les matériaux que vous utilisez et ce que votre processus de fabrication peut supporter, tout en équilibrant les coûts et les performances.

Exigences fonctionnelles et structurelles

La question la plus importante à se poser est simple : Que doit faire cette pièce ?

Si l'objectif de la pièce est principalement cosmétique ou protecteur - comme les couvercles, les boucliers ou les panneaux d'accès - une tôle d'aluminium ou d'acier inoxydable de 0,8 à 1,2 mm est généralement suffisante. Ces pièces ne supportant pas de lourdes charges, les matériaux minces et façonnables permettent de conserver une conception légère et abordable.

Pour les pièces porteuses telles que les supports, les montages ou les châssis de machines, les exigences changent du tout au tout. Dans ce cas, l'épaisseur a un impact direct sur la résistance et la rigidité. Une tôle d'acier de 3 à 6 mm peut être nécessaire pour éviter les déformations ou les vibrations pendant le fonctionnement. Les pièces soumises à des mouvements répétitifs ou à des contraintes élevées doivent également tenir compte de la résistance à la fatigue, et pas seulement de la charge statique.

L'exposition à l'environnement est un autre facteur clé. Les composants utilisés dans des environnements difficiles ou soumis à des vibrations nécessitent un calibre plus épais ou une conception renforcée. Par exemple, les boîtiers industriels exposés à des vibrations continues utilisent généralement de l'acier inoxydable de 1,5 à 2,5 mm pour éviter la flexion des panneaux et les fissures dues à la fatigue au fil du temps.

Aperçu de la conception : Définir rapidement l'objectif de la pièce - support de charge, décoration ou protection - avant de finaliser l'épaisseur. Une nouvelle conception après les essais de fabrication coûte souvent beaucoup plus cher qu'un ajustement avant la production.

Type de matériau et propriétés mécaniques

Le choix de l'épaisseur est étroitement lié au comportement du matériau. Chaque métal réagit différemment aux contraintes, à la flexion et au formage.

| Matériel | Densité (g/cm³) | Niveau de force | Formabilité | Applications courantes |

|---|---|---|---|---|

| Aluminium | 2.7 | Moyen | Excellent | Boîtiers, panneaux |

| Acier doux | 7.8 | Haut | Bien | Supports, cadres |

| Acier inoxydable | 8 | Très élevé | Moyen | Assemblages extérieurs ou sujets à la corrosion |

| Cuivre / Laiton | 8.4 | Moyen | Excellent | Composants décoratifs ou conducteurs |

La densité de l'aluminium étant d'environ un tiers de celle de l'acier, il est possible d'utiliser une tôle d'aluminium légèrement plus épaisse pour obtenir une rigidité similaire tout en réduisant le poids total. Par exemple, l'aluminium de 2,0 mm offre une rigidité comparable à celle de l'acier de 1,2 mm tout en réduisant le poids total de près de la moitié - un avantage significatif pour les appareils portables ou les systèmes de transport.

Les traitements de surface influencent également le choix final. Le revêtement par poudre, la galvanisation ou l'anodisation peuvent ajouter 0,05 à 0,10 mm par côté, ce qui modifie légèrement la tolérance d'ajustement dans les assemblages. La prise en compte de ces couches lors de la conception permet d'éviter que les pièces serrées ne se coincent après le revêtement.

Conseil : Choisissez l'épaisseur et le matériau ensemble - et non séparément. Un alliage mince à haute résistance est souvent plus performant qu'une tôle épaisse de qualité inférieure en termes de rigidité et de résistance à la corrosion.

Limites du processus de fabrication

Chaque méthode de fabrication a sa propre plage de travail. La sélection d'une épaisseur qui dépasse les limites du processus peut augmenter les coûts, réduire la précision ou même endommager l'outillage.

- Pliant: Les feuilles minces (4 mm) nécessitent une force de pression plus importante et des rayons de courbure plus grands. En règle générale, le rayon de courbure doit être au moins égal à l'épaisseur du matériau pour éviter les fissures.

- Découpe au laser: La plupart des machines laser peuvent traiter de l'acier d'une épaisseur allant jusqu'à 25 mm, mais les tôles plus fines (0,8-3 mm) se découpent plus rapidement et plus proprement. Pour les assemblages à tolérances serrées, les matériaux plus fins produisent des bords plus lisses et moins de distorsions dues à la chaleur.

- Poinçonnage et estampage: Une épaisseur excessive accélère l'usure de l'outil et augmente la formation de bavures. Une épaisseur de 1 à 3 mm permet de conserver une qualité d'arête constante.

- Soudage: Les tôles minces exigent un contrôle précis de la chaleur pour éviter les brûlures ou les déformations. Les plaques épaisses, quant à elles, nécessitent plus de charge et un ampérage plus élevé, ce qui peut ralentir la production.

Une pièce conçue au-delà de la capacité de formage ou de soudage d'un atelier augmentera non seulement les coûts, mais réduira également la précision des dimensions. Confirmez toujours les capacités de la machine avant d'arrêter la conception finale.

Note: Si votre fournisseur utilise des presses plieuses à commande numérique ou des lasers à fibre, demandez-lui quelles sont leurs plages d'épaisseur optimales - cela permet souvent de réaliser des économies.

Facteurs liés au coût, au poids et à la chaîne d'approvisionnement

L'épaisseur du matériau n'affecte pas seulement la performance mécanique, elle influence directement le coût du projet et la logistique.

Les tôles plus épaisses consomment plus de matières premières, nécessitent des fixations plus solides et sont plus longues à couper ou à plier. En conséquence, le coût total de fabrication peut augmenter de 30 à 50% pour chaque millimètre d'épaisseur supplémentaire, en particulier lorsqu'il s'agit de grands panneaux ou de pliages multiples.

Les dimensions standard des feuilles sont également importantes. La plupart des matériaux en stock sont disponibles en épaisseurs de 1,0 mm, 1,5 mm, 2,0 mm, 3,0 mm et 5,0 mm. Le choix d'épaisseurs non standard, comme 2,8 mm ou 3,3 mm, peut entraîner des commandes personnalisées, des quantités minimales plus élevées et des délais de livraison plus longs.

La réduction du poids permet de réaliser des économies à long terme. Le remplacement de l'acier de 3,0 mm par de l'aluminium de 2,0 mm peut réduire le poids total de la pièce de plus de 50%, ce qui diminue les coûts de transport et facilite l'assemblage.

Considérations relatives à la phase de conception

Les décisions relatives à l'épaisseur ne sont pas finalisées sur le site de production, elles sont prises au cours de la phase de conception. C'est à ce stade que les ingénieurs peuvent améliorer la rigidité, réduire les coûts et garantir la fabricabilité bien avant le début de la fabrication.

Équilibrer les performances et la fabricabilité

La façon la plus innovante de renforcer une pièce n'est pas toujours d'en augmenter l'épaisseur, mais d'en améliorer la géométrie. L'ajout de brides, de nervures ou de courbes peut accroître considérablement la rigidité tout en conservant des matériaux minces et faciles à former.

Par exemple, un panneau d'aluminium de 1,5 mm avec un bord plié de 10 mm peut atteindre la rigidité d'un panneau plat de 2,5 mm, réduisant à la fois le coût du matériau et la force de flexion de plus de 30%. De même, l'ajout de nervures de renforcement sur les longs panneaux permet d'éviter la formation d'un voile d'huile ou de vibrations.

Avant d'arrêter la conception finale, les ingénieurs doivent simuler la flexion et la répartition des contraintes à l'aide de l'analyse par éléments finis (AEF) ou d'autres outils numériques. Ces simulations montrent où la tôle est trop faible ou trop construite. En ajustant les courbes, les plis et les points de montage, il est possible de maintenir l'intégrité structurelle sans épaisseur superflue.

Aperçu de la conception : Il est plus facile d'ajouter de la rigidité grâce à la géométrie que de corriger la distorsion causée par une épaisseur excessive lors de la production.

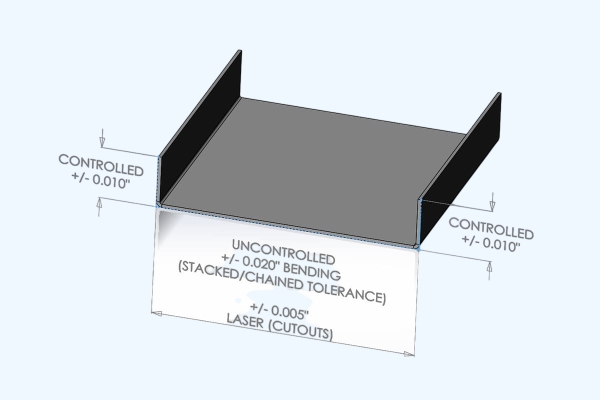

Tolérances et ajustements

Les assemblages de précision dépendent de la régularité de l'épaisseur des tôles. Même de légères variations - par exemple ± 0,1 mm - peuvent s'accumuler sur plusieurs pièces, entraînant des écarts, des joints inégaux ou un mauvais ajustement des soudures.

Pour y remédier, définissez des zones de tolérance dès la phase de dessin. Pour la fabrication générale de tôles, une tolérance de ±0,05-0,10 mm fonctionne bien. Pour les assemblages critiques tels que les boîtiers électroniques, un contrôle plus strict peut s'avérer nécessaire. Discutez des plages acceptables avec votre fabricant avant la production.

Le post-traitement a également une incidence sur les dimensions. Revêtements et finitions ajouter une épaisseur mesurable - généralement 0,05-0,10 mm par côté pour le revêtement par poudre et 0,01-0,03 mm pour l'anodisation. Si ces couches ne sont pas incluses dans votre marge de conception, même une pièce parfaite peut se désaligner après la finition.

Conseil de pro : Alignez les tolérances de conception sur les capacités de découpe, de pliage et de revêtement de votre fabricant. Une communication précoce permet de gagner du temps et d'éviter les retouches ultérieures.

Facteurs environnementaux et de durabilité

L'endroit et le mode d'utilisation de vos pièces peuvent dicter l'épaisseur idéale tout autant que les exigences de résistance. La corrosion, les changements de température et les vibrations peuvent tous influencer l'épaisseur de la tôle.

Résistance à la corrosion et aux intempéries

Pour les environnements extérieurs ou humides, la protection contre la corrosion est essentielle. Une tôle fine fabriquée dans un matériau inadapté peut se dégrader rapidement, quelle que soit la qualité de sa conception. L'utilisation d'acier galvanisé (0,8-1,5 mm) ou d'acier inoxydable (1,0-2,0 mm) garantit une résistance à long terme contre l'humidité et la rouille.

Lorsqu'une exposition au sel, aux produits chimiques ou aux agents de nettoyage est prévue - comme dans les applications marines, agroalimentaires ou médicales - le passage à l'acier inoxydable 316 ou à l'aluminium anodisé prolonge la durée de vie du produit.

Un exemple concret :

Une enceinte extérieure en acier galvanisé de 2,0 mm peut durer jusqu'à huit ans sans corrosion dans des conditions modérées, alors qu'une tôle d'acier doux non traitée de 1,0 mm peut rouiller en quelques mois. C'est la combinaison correcte du matériau, de l'épaisseur et de la finition qui garantit la fiabilité, et non l'épaisseur seule.

Conseil : Conçu pour l'environnement le plus difficile auquel votre pièce peut être confrontée, et pas seulement pour l'environnement moyen. Cela garantit la constance des performances dans des conditions réelles.

Effets thermiques et vibratoires

Dans les environnements à haute température, les métaux se dilatent et se contractent de manière répétée. Les tôles plus épaisses absorbent et répartissent mieux les contraintes thermiques, mais elles retiennent également plus de chaleur, ce qui augmente le risque de déformation après soudage. Pour les assemblages sensibles à la chaleur, un refroidissement contrôlé ou des soudures intermittentes peuvent empêcher la déformation.

Les vibrations posent un autre problème. Les cycles de contrainte répétés peuvent entraîner la fatigue des tôles minces, en particulier dans les angles ou autour des soudures. Dans ce cas, les concepteurs peuvent améliorer la durée de vie en ajoutant des congés, des coins arrondis ou des plaques de renforcement au lieu de simplement épaissir le matériau de base.

Pour les composants tels que les charnières, les supports ou les protections de machines, la résistance à la fatigue doit guider la conception. Une feuille de 1,5 mm peut sembler adéquate, mais après des milliers de cycles de vibration, elle risque de se fissurer près du joint. Renforcer la zone de contrainte ou augmenter l'épaisseur locale est une meilleure solution que de surconstruire l'ensemble de la pièce.

Aperçu de la conception : Les défaillances dues à la fatigue commencent souvent par des points faibles prévisibles. Renforcez ces zones localement au lieu d'augmenter l'épaisseur partout - cela permet d'économiser du matériau et d'améliorer la fiabilité du produit.

Comment valider votre choix d'épaisseur ?

Même les concepteurs les plus expérimentés confirment leurs décisions par des essais ou des simulations. Des ajustements mineurs après les essais peuvent permettre d'éviter des retouches importantes par la suite.

1. Prototypage rapide ou essais pilotes

Fabriquer quelques échantillons pour évaluer comment l'épaisseur choisie se comporte lors du pliage, du soudage et de l'assemblage. Évaluer la rigidité, l'état de surface et l'ajustement avant la production en série.

2. Essais de flexion et de charge

Effectuer des essais de déformation ou de vibration sous des charges simulées. Par exemple, si un panneau en acier de 2,0 mm fléchit de plus de 1 mm sous sa charge de travail, il peut être nécessaire d'augmenter l'épaisseur ou d'ajouter une nervure.

3. Examen de la conception pour la fabrication (DFM)

Collaborez avec votre partenaire de fabrication pour vérifier la faisabilité dans le monde réel. Les ingénieurs peuvent recommander des ajustements aux rayons de courbure, à la conception des joints ou au choix des jauges afin de réduire les coûts et d'améliorer la fiabilité.

4. Validation du post-traitement

Après l'application d'une peinture, d'un revêtement ou d'une soudure, vérifiez à nouveau les dimensions et la planéité. Les couches de finition ou les contraintes thermiques peuvent légèrement modifier la géométrie. Une inspection précoce garantit la cohérence des assemblages finaux.

Les erreurs courantes à éviter

- En partant du principe que plus c'est épais, plus c'est fort : Une épaisseur excessive peut réduire la formabilité, augmenter les coûts et entraîner un poids inutile.

- Ignorer la disponibilité des stocks : Les calibres non standard entraînent des retards, un laminage sur mesure ou des coûts d'achat plus élevés.

- Oublier les limites du processus : Une tôle trop fine risque de se déformer sous l'effet de la chaleur de la soudure ; une tôle trop épaisse risque de dépasser le tonnage de la presse plieuse.

- Négliger l'impact des revêtements et des tolérances : La finition ajoute une épaisseur mesurable et peut affecter le montage si elle n'est pas prise en compte.

- Ne pas procéder à une simulation ou à un essai de prototype : Le comportement réel sous contrainte diffère souvent des hypothèses de conception.

Éviter ces erreurs permet de gagner du temps, de réduire les déchets et de garantir le bon déroulement du processus de production.

Conclusion

Le choix de la bonne épaisseur de tôle n'est pas une décision unique - c'est le résultat d'un équilibre technique. Chaque projet implique des compromis entre la résistance et la flexibilité, le poids et le coût, la fonction et la fabricabilité.

Une bonne conception utilise l'épaisseur de manière stratégique, sans excès. Avec une géométrie appropriée, une planification des tolérances et une protection de la surface, même une tôle mince peut être aussi fiable qu'une tôle plus épaisse. La collaboration entre les concepteurs et les fabricants permet de s'assurer que chaque choix - du matériau à la finition - favorise à la fois la performance et l'efficacité.

Vous n'êtes pas sûr que l'épaisseur choisie puisse répondre aux exigences de votre produit ? Notre équipe d'ingénieurs peut vous aider à vérifier votre conception avant la production.

Nous analyserons vos dessins, effectuerons des contrôles de fabricabilité et proposerons des options d'épaisseur optimisées, afin de garantir la solidité, la rentabilité et la facilité de fabrication de vos pièces. Téléchargez vos fichiers CAO ou envoyez votre dessin dès aujourd'hui pour un examen gratuit de la DFM.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.