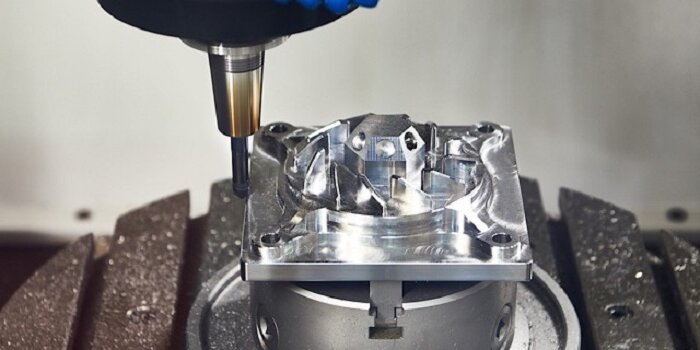

L'usinage CNC est un excellent moyen de fabriquer des pièces précises, mais les coûts peuvent augmenter rapidement si de petits détails sont négligés. De nombreux ingénieurs et concepteurs se concentrent sur la fonction et l'esthétique, mais ils oublient souvent que les choix de conception, la sélection des matériaux et les méthodes d'usinage ont une incidence sur le temps et le budget. Sans une planification minutieuse, même des pièces simples peuvent s'avérer coûteuses.

Cet article examine les moyens pratiques de réduire les coûts de l'usinage CNC sans diminuer la qualité. Nous aborderons les modifications de conception, les choix de matériaux, les méthodes d'outillage et les améliorations de processus qui permettent d'économiser du temps et de l'argent. En observant l'impact de petits changements sur l'usinage, vous pouvez fabriquer des pièces à la fois précises et rentables.

1. Utiliser des outils de taille standard

L'utilisation de tailles d'outils standard est un moyen facile de réduire les coûts d'usinage CNC. Les outils personnalisés ou inhabituels nécessitent des réglages supplémentaires, une programmation plus longue et s'usent plus rapidement. Tout cela augmente les coûts de production. Les outils standard sont largement disponibles, abordables et conviennent à la plupart des machines. Ils permettent aux machinistes de travailler plus rapidement, avec moins de changements d'outils et moins de temps d'arrêt.

Lors de la conception des pièces, les diamètres, les rayons et les fentes des trous doivent correspondre aux tailles d'outils standard. Par exemple, les trous de 2 mm, 4 mm, 6 mm ou 10 mm utilisent des mèches et des fraises standard. Les tailles non standard peuvent nécessiter des fraises ou des alésages sur mesure, ce qui augmente les délais et les coûts.

La même idée s'applique aux angles internes. Les angles aigus nécessitent des fraises en bout minuscules, qui coupent plus lentement et s'usent plus rapidement. L'utilisation de filets plus larges adaptés aux rayons de fraise standard rend l'usinage plus doux et plus rapide. Elle prolonge également la durée de vie de l'outil, ce qui réduit les coûts de remplacement.

2. Assouplir les tolérances non critiques

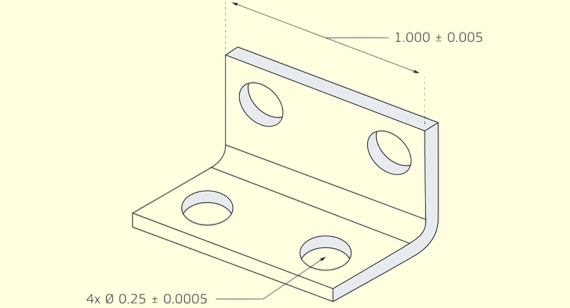

Les tolérances serrées augmentent les coûts d'usinage CNC. Elles nécessitent une coupe plus lente, un plus grand nombre de passes et des inspections supplémentaires. La haute précision exige également un équipement spécialisé et un étalonnage constant. Si une pièce n'a pas besoin d'une précision extrême, vous payez pour des performances qui n'apportent qu'une faible valeur ajoutée.

Même de légères différences de tolérance peuvent avoir une incidence sur les délais et les coûts. Par exemple, un trou avec une tolérance de ±0,1 mm peut être réalisé avec des outils standard et des avances plus rapides. Une tolérance plus serrée de ±0,02 mm nécessite davantage de changements d'outils et de mesures minutieuses, ce qui prend plus de temps et use les outils plus rapidement.

Elle permet de distinguer les caractéristiques critiques des caractéristiques non critiques au cours de la conception. Les caractéristiques vitales comprennent les surfaces qui affectent l'ajustement, comme les arbres, les sièges de roulements ou les pièces d'accouplement. Les caractéristiques non critiques, telles que les bords extérieurs, les fentes ou les couvercles, peuvent souvent avoir des tolérances plus faibles. L'assouplissement de ces tolérances permet d'accélérer l'usinage tout en préservant la fonctionnalité de la pièce.

3. Rayon de tous les angles internes

Les angles internes aigus prennent plus de temps et coûtent plus cher à usiner. Les outils CNC sont ronds, de sorte que la découpe d'un angle parfaitement net nécessite des passages supplémentaires ou des fraises plus petites. Les fraises plus petites se déplacent plus lentement et s'usent plus rapidement, ce qui augmente le temps d'usinage et le coût des outils. L'ajout de rayons internes rend l'usinage plus rapide, plus fluide et plus efficace.

Il est préférable de faire correspondre le rayon à une taille de fraise standard. Par exemple, un rayon de 5 mm dans une poche peut être coupé avec une fraise de 10 mm en une seule passe. Cette méthode est plus rapide que l'utilisation d'outils plus petits pour les angles vifs. Il en résulte des cycles plus rapides, une usure moindre de l'outil et une finition de surface homogène.

Des rayons internes plus grands prolongent également la durée de vie de l'outil. Les angles serrés créent plus de contraintes et de chaleur sur les fraises. Les coins arrondis réduisent cette contrainte, ce qui permet aux outils de rester affûtés plus longtemps. Cela permet de réduire les coûts de remplacement et d'améliorer l'homogénéité des pièces d'une production à l'autre.

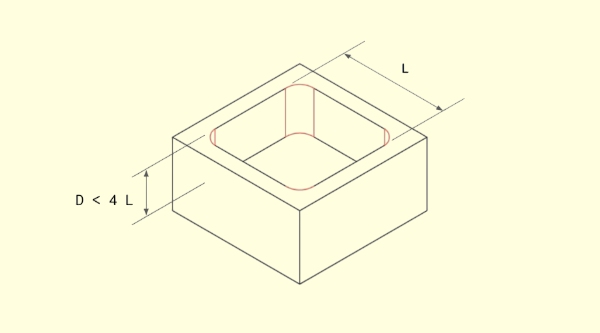

4. Limiter la profondeur des poches

Les poches profondes prennent plus de temps et coûtent plus cher à usiner. Plus la poche est profonde, plus la fraise doit effectuer de passages pour enlever de la matière. Chaque passe augmente le temps d'usinage, l'usure de l'outil et la complexité du réglage. Si la profondeur dépasse trois fois le diamètre de l'outil, celui-ci devient moins stable et peut dévier. Cela peut nuire à la précision, à la finition de la surface et même provoquer une rupture.

Les poches peu profondes sont plus rapides à usiner et permettent de conserver une plus grande précision. Lors de la conception, il faut se demander si la profondeur totale est vraiment nécessaire. Réduire la profondeur des poches de quelques millimètres seulement peut faire gagner beaucoup de temps sans affecter les performances. Pour réduire le poids, il est préférable d'opter pour des parois plus minces ou des poches en escalier plutôt que pour des cavités profondes.

La longueur de l'outil a également son importance. Les outils plus longs sont plus faibles et vibrent davantage, ce qui impose des vitesses de coupe plus lentes. Le fait de maintenir les poches dans des limites de profondeur raisonnables permet aux machinistes d'utiliser des outils plus courts et plus rigides. La précision, l'état de surface et la vitesse s'en trouvent améliorés.

5. Épaissir les parois minces

Les parois minces peuvent être esthétiques, mais elles sont coûteuses à usiner. Les parois fragiles peuvent vibrer ou se déformer pendant l'usinage. Cela oblige les machinistes à ralentir la vitesse d'avance, à effectuer des coupes plus légères et à multiplier les passes. Chaque passe supplémentaire ajoute du temps, de la main-d'œuvre et des coûts.

Des parois plus épaisses offrent une plus grande rigidité. Lorsque la pièce reste stable sous la pression de coupe, les machinistes peuvent utiliser des vitesses plus rapides et des coupes plus profondes. Cela améliore l'efficacité et prolonge la durée de vie de l'outil. Pour les métaux, des parois d'au moins 1,5 à 2 mm constituent un bon point de départ. Les matériaux plus tendres peuvent nécessiter des parois encore plus épaisses pour éviter la flexion ou le gauchissement.

Les parois minces peuvent également causer des problèmes de tolérance. Lorsque l'outil coupe, la paroi peut fléchir, ce qui crée une épaisseur inégale ou une mauvaise précision dimensionnelle. Des parois plus épaisses maintiennent les dimensions stables et réduisent la nécessité d'une reprise ou d'une finition supplémentaire.

6. Simplifier les fonctionnalités de l'application Tall

Les éléments verticaux hauts ou fins peuvent être esthétiques dans un dessin, mais ils sont complexes et coûteux à usiner. Plus un élément est haut par rapport à sa base, moins il est stable pendant la coupe. Des vibrations, du broutage et une déviation de l'outil peuvent se produire, entraînant un mauvais état de surface et une moindre précision. Les machinistes doivent souvent ralentir la vitesse de coupe et effectuer des passes plus légères, ce qui augmente les délais et les coûts.

Dans la mesure du possible, les éléments hauts doivent être courts et robustes. Une bonne ligne de conduite consiste à limiter le rapport hauteur/épaisseur à environ 4:1. Par exemple, une paroi de 4 mm d'épaisseur ne doit pas dépasser 16 mm. Si une conception plus haute est nécessaire, ajoutez des nervures, des goussets ou un amincissement progressif pour la renforcer. Ces ajustements améliorent la rigidité et permettent un usinage plus rapide et plus stable.

La portée de l'outil est un autre problème. Les outils longs sont flexibles et peuvent dévier, ce qui entraîne des coupes irrégulières. Pour compenser, les machinistes doivent ralentir la vitesse d'avance et effectuer plusieurs passes peu profondes. Cela augmente le temps et l'usure de l'outil. La conception de caractéristiques plus courtes permet d'utiliser des outils plus courts et plus rigides, ce qui améliore la précision et réduit les vibrations.

7. Réduire au minimum les réglages de la machine

Chaque fois qu'une pièce est repositionnée ou re-serrée, l'usinage est ralenti. Chaque réglage nécessite un alignement, un étalonnage et des contrôles pour maintenir la précision. Cela prend du temps et augmente le risque d'erreurs ou de dérive des tolérances. Plus de réglages signifie des coûts plus élevés.

Concevoir des pièces à usiner en une seule fois ou avec un repositionnement minimal. Les éléments accessibles d'un ou deux côtés sont les plus faciles à réaliser. Pour les pièces complexes, envisagez de les diviser en composants plus simples qui peuvent être usinés séparément puis assemblés. Cela permet de réduire le temps d'usinage, d'améliorer la précision et de diminuer les coûts de main-d'œuvre.

Les machines CNC multi-axes peuvent être utiles, car elles permettent d'atteindre plusieurs faces sans avoir à les resserrer. Mais les machines à 5 axes sont plus coûteuses à l'heure. Ne les utilisez que si la conception le justifie. Des ajustements mineurs, comme l'alignement de trous ou de fentes sur le même plan, permettent souvent d'éviter des réglages supplémentaires sur une machine standard à 3 axes.

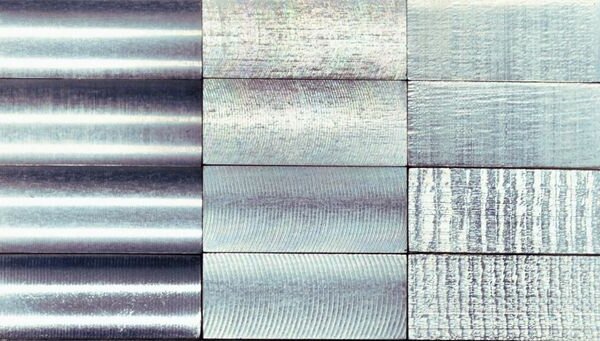

8. Spécifier un seul fini de surface

Les multiples finitions de surface sur une pièce augmentent le temps et le coût de l'usinage. Chaque finition nécessite des parcours d'outils distincts, des passes supplémentaires et, parfois, des outils supplémentaires ou des polissage. Le passage d'une finition à l'autre ralentit la production et augmente le temps de travail, de préparation et d'inspection. L'utilisation d'une finition unique et cohérente simplifie l'usinage et réduit les coûts.

Lors de la conception, déterminez quelles sont les surfaces qui nécessitent une grande précision ou une grande douceur et appliquez cette finition de manière uniforme. Les autres surfaces qui n'ont pas d'incidence sur la fonction ou l'apparence peuvent bénéficier de la même finition. Cela permet d'éviter un surcroît de travail tout en maintenant la qualité là où elle est importante.

La normalisation de l'état de surface facilite également le choix des outils et des vitesses de coupe. Les machinistes peuvent optimiser les avances et les vitesses pour obtenir une finition homogène sur l'ensemble de la pièce, ce qui réduit l'usure de l'outil et les erreurs. Cela facilite également les contrôles de qualité et garantit des résultats reproductibles dans la production de masse.

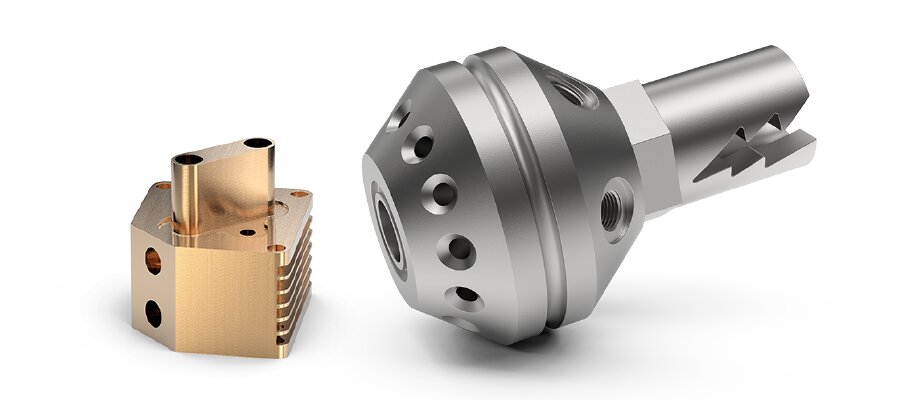

9. Sélection des matériaux pour l'usinage libre

Le choix du bon matériau peut avoir une incidence considérable sur les coûts d'usinage CNC. Les matériaux d'usinage libre se coupent facilement, produisent moins de copeaux et usent les outils plus lentement. Ils permettent des avances plus rapides et des coupes plus profondes, ce qui réduit la durée du cycle et améliore l'efficacité. Les métaux plus durs ou exotiques ralentissent l'usinage, usent les outils plus rapidement et nécessitent plus de passes, ce qui augmente les coûts.

Pour les métaux, l'aluminium, le laiton ou certains aciers sont de bonnes options pour l'usinage libre. Ces alliages contiennent des additifs qui améliorent la rupture des copeaux et réduisent l'accumulation de chaleur. Leur usinage est plus doux et plus prévisible, ce qui réduit le risque d'endommagement de l'outil ou de défaut de la pièce.

Les matériaux d'usinage libre réduisent également la maintenance et les temps d'arrêt. Les copeaux se brisent en morceaux plus petits, ce qui facilite le nettoyage et empêche l'accumulation dans les goujures des outils. Cela permet aux machines de fonctionner efficacement et réduit la nécessité d'une inspection constante ou d'un remplacement d'outil.

10. Supprimer le texte non fonctionnel

Les textes, logos ou marquages qui n'ont pas de fonction peuvent augmenter les coûts du CNC. Gravure ou gravure ajoute des parcours d'outils supplémentaires, du temps machine et ralentit la production. Chaque passage use les outils et peut nécessiter davantage d'inspections. La suppression du texte inutile réduit la complexité et raccourcit les temps de cycle.

Concentrez-vous sur les marquages essentiels, tels que les numéros de pièces, les références d'assemblage ou les étiquettes critiques. Évitez les gravures décoratives ou les logos, à moins qu'ils n'aient une utilité fonctionnelle ou réglementaire. La simplification des zones de texte permet aux machinistes de maintenir des avances plus rapides et une utilisation cohérente des outils, ce qui réduit les coûts de main-d'œuvre et d'outillage.

Le fait de regrouper tout le texte nécessaire en un seul endroit permet de réduire encore davantage les opérations de mise en place. Au lieu de graver plusieurs faces, combinez le texte sur une seule surface accessible. Cela minimise le repositionnement, réduit les temps d'arrêt de la machine et diminue le risque de désalignement ou d'erreurs.

Comment rendre vos pièces CNC plus rentables ? Veuillez nous envoyer vos fichiers CAONos ingénieurs examineront votre conception pour trouver des moyens de gagner du temps et de réduire les coûts. Nous vous donnerons des conseils pratiques sur les matériaux, les tolérances et les stratégies d'usinage. Envoyez vos fichiers et vos questions par courrier électronique à sales@goodsheetmetal.comet notre équipe vous aidera à trouver les meilleures solutions pour votre projet.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.