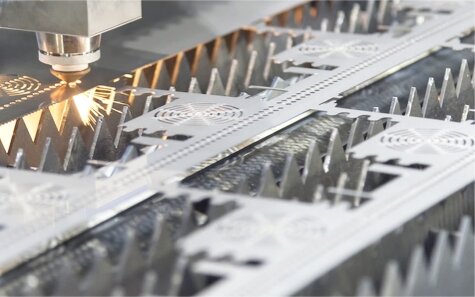

La découpe au laser est l'une des méthodes les plus précises et les plus souples de la fabrication actuelle. Elle permet d'obtenir des bords nets, une qualité constante et des formes complexes. Toutefois, ces atouts peuvent rapidement faire grimper les coûts si la mise en place du projet n'est pas bien planifiée.

Un petit changement de coût sur chaque pièce peut s'additionner lors de grandes séries de production. L'impact total peut atteindre des milliers de dollars. La première tâche consiste à comprendre quels sont les facteurs qui influencent les coûts de la découpe laser. Une fois que vous connaissez ces facteurs, vous pouvez ajuster votre conception, sélectionner des matériaux plus appropriés et améliorer le flux de travail. Ces étapes vous aideront à transformer la haute précision en économies réelles.

Comprendre ce qui détermine les coûts de la découpe laser

Les coûts de la découpe laser se composent de cinq éléments clés : le matériel, le temps machine, la configuration, la main d'œuvre et la finition. Chaque site offre des options qui peuvent être ajustées pour réduire les déchets et améliorer l'efficacité.

Épaisseur et type du matériau

L'épaisseur du matériau influe à la fois sur la vitesse de coupe et sur la consommation d'énergie. La découpe d'une tôle d'acier inoxydable de 3 mm peut prendre presque deux fois plus de temps que la découpe d'une tôle de 1,5 mm. Ce temps supplémentaire augmente la consommation d'énergie et le coût par pièce.

Les métaux se comportent également différemment sous le laser. L'acier inoxydable et l'acier au carbone se coupent avec régularité, tandis que l'aluminium et le cuivre réfléchissent davantage la lumière. Ces métaux nécessitent souvent une puissance plus élevée ou des gaz spéciaux. Choisir la bonne combinaison d'épaisseur, de résistance et de vitesse de coupe est généralement le moyen le plus efficace de réduire les coûts.

Complexité de la conception et temps de coupe

Les formes complexes ralentissent la machine. Chaque angle aigu, chaque percée ou chaque trou minuscule oblige le laser à s'arrêter et à se repositionner. Une trajectoire lisse avec des courbes nettes permet à la tête de se déplacer plus rapidement. La productivité peut ainsi être améliorée de vingt-cinq pour cent.

Il permet également d'éviter les lignes qui se chevauchent ou les caractéristiques répétées dans le fichier CAO. Une seule ligne doublement coupée est une perte de temps et d'énergie.

Les tolérances sont également importantes. Des tolérances très serrées peuvent allonger la durée du cycle et nécessiter une finition supplémentaire. Dans la mesure du possible, choisissez des tolérances fonctionnelles, c'est-à-dire juste assez précises pour que la pièce fonctionne comme prévu.

Volume de commande et coûts de mise en place

La mise en place, la programmation et l'étalonnage prennent pratiquement le même temps, que vous produisiez une ou mille pièces. Les lots importants répartissent ces coûts fixes sur un plus grand nombre d'unités, ce qui réduit le coût par pièce.

Pour les petites commandes, vous pouvez encore économiser en regroupant les pièces qui ont le même matériau et la même épaisseur. Si le calendrier le permet, une planification flexible permet également d'éviter les frais d'urgence.

Optimisation de la conception : Le plus grand levier de coût

C'est au niveau de la conception que les économies sont les plus importantes. Des formes innovantes, une bonne imbrication et des caractéristiques standard permettent de réduire les déplacements du laser, les rebuts et le temps de préparation.

Simplifier la géométrie

Les formes complexes augmentent les coûts. Vous pouvez remplacer les petits trous par des découpes plus grandes lorsque la fonction le permet. Vous pouvez arrondir les angles intérieurs au lieu de conserver des arêtes vives. Vous pouvez également aligner les bords des pièces de manière à ce que plusieurs pièces partagent la même ligne de coupe.

Lorsque deux pièces partagent un bord, le laser ne coupe ce bord qu'une seule fois, au lieu de deux. Cette petite modification peut réduire le temps machine de dix à quinze pour cent lors des grandes séries.

Augmenter le rendement des matériaux grâce à une imbrication efficace

L'imbrication consiste à disposer les pièces sur une feuille de manière à utiliser le plus de matière possible. Les logiciels d'imbrication modernes peuvent augmenter l'utilisation du matériau de 12 à 20 %. Cette amélioration permet de réaliser des économies directes de matériaux.

Le regroupement des pièces par taille ou par épaisseur permet également de réduire le temps de déplacement. Si les pièces nécessitent une finition brossée, vous pouvez conserver un aspect propre et cohérent en gardant le même sens du grain.

Normaliser les caractéristiques et les tolérances

Chaque taille de fente ou de trou unique nécessite une configuration distincte. Lorsque vous standardisez ces caractéristiques sur différentes pièces, vous réduisez le temps de programmation et facilitez l'inspection.

L'utilisation de tailles de trous, de largeurs d'onglets et de formes de relief exactes est également utile flexion et assemblée plus efficacement. Des tolérances équilibrées - serrées là où c'est nécessaire et flexibles là où c'est possible - permettent au laser de découper à des vitesses plus élevées sans compromettre la fonction.

Une note utile : La réduction des tolérances, ne serait-ce que d'un dixième de millimètre, peut ralentir la vitesse de coupe jusqu'à dix pour cent sur les métaux minces. Réservez la haute précision aux zones qui en ont vraiment besoin.

Choix de matériaux innovants et planification de l'épaisseur

Le choix des matériaux ne se limite pas à la résistance ou à l'apparence. Il influe également sur la vitesse de découpe laser, le coût et le délai d'exécution. Le choix du bon type et de la bonne épaisseur peut réduire à la fois les délais et les coûts.

Choisir un stock facilement disponible

Les formats de tôle sur mesure ou les alliages inhabituels nécessitent souvent des commandes spéciales. Ces commandes prennent plus de temps à arriver et coûtent généralement plus cher. Un stock standard déjà présent chez votre fournisseur permet d'éviter ces retards et de réduire les rebuts.

Il est plus facile de se procurer des feuilles de dimensions standard, telles que 1000 × 2000 mm ou 1220 × 2440 mm. Elles permettent également une meilleure imbrication. En évitant les formats peu courants, vous améliorez l'utilisation des matériaux et accélérez le processus global.

Équilibrer la force et l'efficacité

Les tôles plus minces se coupent plus rapidement, mais elles peuvent perdre en rigidité. L'ajout d'un petit rebord ou d'une nervure permet souvent d'obtenir la même résistance avec moins de matériau. Cette simple modification peut réduire les coûts tout en maintenant la solidité de la pièce.

Pour les métaux sensibles à la chaleur, choisissez des qualités qui restent plates pendant la coupe. Les tôles gauchies posent des problèmes de précision et entraînent des retouches.

Planifier stratégiquement les commandes de matériel

Lorsque plusieurs projets utilisent le même matériau et la même épaisseur, il convient de regrouper les commandes et d'acheter en gros, ce qui permet souvent de réduire le prix du matériau de cinq à dix pour cent. Cela aide également le fournisseur à planifier sa propre imbrication entre les commandes.

Les commandes en gros permettent d'économiser plus que de l'argent. Elles réduisent les délais logistiques et facilitent le stockage. La planification des besoins en matériel par lots avec votre fournisseur est l'une des méthodes les plus efficaces à long terme pour réduire les coûts.

Efficacité des processus et gestion des flux de travail

Une pièce bien conçue peut néanmoins coûter plus cher que prévu si le flux de travail est lent ou désorganisé. Une séquence de processus fluide et une utilisation intelligente des machines garantissent une production régulière et rentable.

Coordonner les étapes de découpe, de pliage et de soudage

Chaque étape modifie le fonctionnement de la suivante. Lorsque vous faites correspondre les trajectoires du laser avec les lignes de pliage ou les cordons de soudure, vous supprimez le serrage supplémentaire et réduisez l'alignement manuel.

Si la pièce doit être soudageVous pouvez ajouter de simples languettes de positionnement ou des encoches lors de l'étape de coupe. Ces caractéristiques guident l'ajustement et rendent les soudures plus cohérentes.

Il est également utile de garder les données CAO connectées, de la découpe au pliage et à l'assemblage. Un lien numérique entre les machines réduit les erreurs de traduction et permet d'aligner toutes les étapes.

Automatiser les tâches répétitives

Le devis numérique, l'imbrication automatique et l'intégration de la FAO réduisent le temps consacré à l'installation. Des outils automatisés permettent d'estimer le temps de coupe et le coût en quelques secondes.

Le suivi par code-barres ou code QR permet de réduire les erreurs de manipulation. Il permet également une traçabilité claire lors de la découpe, du pliage, de la soudure et de l'assemblage. finition.

Maintenir une utilisation continue des machines

Les machines laser offrent le meilleur rapport qualité-prix lorsqu'elles fonctionnent en continu. Le regroupement des travaux par matériau et par épaisseur réduit les changements de configuration et les temps d'arrêt.

De simples habitudes, telles que le préchargement de la feuille suivante avant la fin de la feuille en cours, peuvent augmenter la production quotidienne de dix à quinze pour cent. Une programmation équilibrée protège la machine, maintient la qualité stable et rend le coût total plus facile à prévoir.

Collaborer avec votre partenaire de découpe laser

Les améliorations internes sont bénéfiques, mais une collaboration étroite avec votre partenaire de fabrication peut permettre des gains encore plus importants. Une bonne communication permet de transformer des ajustements mineurs en économies de temps et d'argent.

Partager les données de conception dès le début

L'envoi anticipé des modèles CAO donne à l'équipe d'ingénieurs le temps d'examiner la conception avant le début de la production. Elle peut suggérer de petites modifications, telles que des rayons plus grands, une disposition différente des trous ou un meilleur placement des languettes. Ces ajustements peuvent réduire le temps de coupe jusqu'à 25 %.

Les fichiers 3D modifiables sont meilleurs que les PDF. Ils permettent l'importation directe de données FAO, réduisent les erreurs de programmation et préservent l'intention originale de la conception.

Discuter des scénarios de coûts et des alternatives

Au lieu de demander un seul devis, examinez plusieurs options de coût avec votre fournisseur. Une légère modification de l'épaisseur ou de la tolérance peut réduire considérablement le prix total.

Par exemple, le passage d'une feuille de 2,5 mm à une feuille de 2,0 mm peut réduire les coûts d'environ 15 % tout en assurant la rigidité nécessaire.

Construire des partenariats à long terme

Un fournisseur à long terme devient plus qu'un simple vendeur. Il commence à travailler comme un membre de votre équipe d'ingénieurs. Il apprend vos normes, votre outillage préféré et vos habitudes en matière de matériaux.

Cette familiarité réduit le temps d'installation et accélère le processus d'établissement des devis. Elle les aide également à gérer les stocks de manière plus efficace et à soutenir vos projets. Au fil du temps, cette coopération régulière permet de faciliter la programmation, de stabiliser les prix et de raccourcir les délais de livraison.

Aperçu : Les partenaires de fabrication de longue date réalisent souvent des économies de 10-20% par rapport aux fournisseurs d'un seul projet en raison de la familiarité avec les processus répétitifs et du partage des données de planification.

Conclusion

Réduire le coût de la découpe laser ne signifie pas diminuer la qualité ou choisir l'option la moins chère. Elle dépend de la compréhension de chaque décision - de la conception CAO au choix des matériaux en passant par le flux de travail - et de l'utilisation de ces connaissances pour travailler plus efficacement.

Concevoir pour faciliter la fabrication. Sélectionner des matériaux qui offrent un bon équilibre entre résistance et vitesse de coupe. Connecter chaque étape de fabrication pour que le travail avance sans retard. Ces petits changements s'additionnent. De nombreux projets voient leur coût total baisser de quinze à trente pour cent grâce aux ajustements appropriés.

Si votre entreprise dépend de pièces de tôle précises, c'est l'occasion idéale de revoir votre processus actuel et d'explorer des méthodes plus efficaces pour les produire.

Chez Shengen, nos ingénieurs aident les clients internationaux à réduire leurs coûts de fabrication tout en respectant des tolérances strictes et des délais de livraison rapides. Envoyez-nous vos dessins ou modèles 3D pour un examen DFM gratuit et une analyse des coûts..

FAQ

Quels sont les facteurs qui influencent le plus le coût de la découpe laser ?

Les principaux facteurs de coût sont le type de matériau, l'épaisseur du matériau, la complexité de la conception, le temps de découpe et la taille de la commande. Les tôles plus épaisses nécessitent plus de temps pour être découpées et consomment plus d'énergie. Les formes complexes augmentent les mouvements de la machine. Les petits lots ont un coût plus élevé par pièce car le temps de préparation est réparti sur un plus petit nombre d'unités.

Le choix du matériau fait-il vraiment une grande différence dans le prix de la découpe laser ?

Oui, le choix du matériau a un impact significatif sur le coût. L'aluminium et le cuivre réfléchissent davantage la lumière et nécessitent une puissance laser plus élevée. L'acier doux et l'acier inoxydable se coupent plus rapidement et plus proprement.

Comment la conception influence-t-elle les coûts de la découpe laser ?

La conception a l'impact le plus important sur l'efficacité de la découpe. Les petits trous, les rayons étroits et les formes complexes ralentissent le laser. Les bords partagés, les courbes douces et les dimensions constantes des caractéristiques réduisent les déchets de matériaux et raccourcissent le temps de travail de la machine.

Est-il plus rentable d'externaliser la découpe laser ou d'acheter sa propre machine ?

La réponse dépend de votre volume. L'achat et l'entretien d'une découpeuse laser nécessitent un investissement important, des opérateurs qualifiés et des coûts de service permanents. Pour la plupart des entreprises dont la production est mixte ou de faible volume, l'externalisation auprès d'un partenaire de fabrication est généralement plus rentable.

Les tolérances serrées augmentent-elles toujours les coûts ?

Oui. Des tolérances plus strictes réduisent la vitesse de coupe et nécessitent souvent des étapes de finition supplémentaires. L'utilisation de tolérances fonctionnelles - serrées uniquement là où la pièce en a besoin - permet de maîtriser les coûts tout en préservant la qualité.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.