Alors que les systèmes électroniques et de puissance deviennent de plus en plus petits mais de plus en plus puissants, le contrôle de la chaleur à l'intérieur des boîtiers en tôle est devenu un défi technique important. Même une augmentation modérée de la température de 10 °C peut réduire la durée de vie des composants électroniques de près de 50 %, entraînant une défaillance prématurée et des temps d'arrêt coûteux.

Pour dissiper efficacement la chaleur dans les armoires en tôle, il faut d'abord comprendre comment la chaleur se propage - par conduction, convection et rayonnement - et comment chacun de ces modes peut être optimisé grâce à des choix novateurs en matière de matériaux et de conception.

Comment la chaleur se déplace dans les enceintes en tôle?

À l'intérieur d'une enceinte, la chaleur s'échappe par trois voies principales : la conduction (surfaces métalliques), la convection (mouvement de l'air) et le rayonnement (émission de surface). L'équilibre entre ces trois voies permet au système d'assurer un contrôle stable et fiable de la température.

Conduction - Transfert de chaleur à travers le métal

La conduction est la voie la plus rapide pour que la chaleur quitte les composants internes. Les parois métalliques agissent comme un pont thermique, transportant l'énergie thermique de la source à l'environnement extérieur.

L'aluminium conduit la chaleur environ quatre fois mieux que l'acier inoxydable (≈ 205 W/m-K contre 50 W/m-K), ce qui en fait le premier choix pour les boîtiers à haut rendement. Même des améliorations mineures de la qualité du contact avec les parois - telles que l'utilisation de tampons thermiques ou de graisse - peuvent réduire la résistance de contact de 10 à 30 %, abaissant ainsi directement la température de surface.

Conseil de conception : Maximiser le contact métal sur métal entre les pièces génératrices de chaleur et les panneaux de l'enceinte.

Pourquoi ça marche : Une interface plane et étanche élimine les espaces d'air isolants, améliorant la conduction et réduisant l'accumulation de points chauds.

Convection - Déplacement de la chaleur à travers le flux d'air

La convection transfère la chaleur en faisant circuler l'air à l'intérieur de l'enceinte. Dans la convection naturelle, l'air chaud monte par les évents tandis que l'air froid entre par le bas - simple mais limité par la densité et la géométrie de l'air. La convection forcée, créée par des ventilateurs ou des souffleries, augmente le débit d'air et peut améliorer l'évacuation de la chaleur jusqu'à 10 fois par rapport au flux passif.

Il est essentiel que le flux d'air soit régulier. L'air doit partir de la zone d'admission la plus froide, traverser les zones à forte intensité de chaleur et ressortir librement sans recirculation.

Erreur standard : Le montage de ventilateurs près du sommet, sans ouverture d'admission définie - cela recycle l'air chaud au lieu de l'évacuer, ce qui réduit l'efficacité du refroidissement.

Récapitulatif rapide :

- La convection naturelle : simple, silencieuse, mais limitée

- Convection forcée : puissante, nécessite un contrôle de la conception

- Chemins d'air lisses = résistance thermique plus faible

Rayonnement - Dégagement de chaleur à partir de surfaces

Toute surface métallique rayonne de la chaleur vers l'extérieur, mais son efficacité dépend de la surface et de l'émissivité. Le métal brillant ou poli reflète l'énergie infrarouge et émet peu de chaleur (ε ≈ 0,05-0,2). Les finitions mates, ou revêtements noirsrayonnent jusqu'à quatre fois mieux (ε ≈ 0,8-0,9).

Une finition anodisée foncée ou un revêtement en poudre peuvent abaisser la température de surface de l'enceinte de 10 à 15 °C, en particulier dans les systèmes à convection naturelle. L'ajout d'ailettes ou de persiennes Le doublement de la surface effective peut réduire la température interne de 15 à 25 °C, en fonction de la charge thermique totale.

Conseil de conception : Combinez les revêtements mats avec une plus grande surface de panneau pour obtenir les meilleurs résultats en matière de refroidissement passif.

Pourquoi ça marche : Les matériaux à forte émissivité dégagent plus de chaleur par unité de surface, ce qui accélère les pertes par rayonnement et par convection.

Des choix de matériaux et de surfaces qui améliorent les performances thermiques

Le choix du bon métal et de la bonne finition détermine directement l'efficacité avec laquelle une enceinte gère la chaleur.

Choix des métaux à haute conductivité

| Matériel | Conductivité thermique (W/m-K) | Application typique |

|---|---|---|

| Cuivre | ~385 | Diffuseurs de chaleur locaux, modules de puissance |

| Aluminium | ~205 | Boîtiers à usage général |

| Laiton | ~120 | Constructions esthétiques ou hybrides |

| Acier inoxydable | 16-50 | Boîtiers résistants à la corrosion |

L'aluminium offre le meilleur rapport entre le poids, le coût et les performances. Le cuivre est idéal pour le transfert de chaleur localisé, mais il augmente le coût et la densité. Pour les conceptions hybrides, de nombreux fabricants utilisent de l'acier inoxydable pour la structure et des panneaux d'aluminium pour le refroidissement, combinant ainsi résistance et conductivité.

Conseil de conception : Lorsque la charge thermique dépasse 30 W par litre de volume de l'enceinte, remplacer l'acier inoxydable par de l'aluminium ou ajouter des chemins de chaleur en aluminium.

Pourquoi ça marche : Une densité thermique élevée nécessite une conduction plus rapide afin d'éviter les gradients thermiques importants.

Optimisation de l'épaisseur et de la structure des parois

Les parois plus épaisses retiennent davantage la chaleur ; les parois plus fines la libèrent plus rapidement, mais peuvent fléchir ou vibrer. Une épaisseur de paroi comprise entre 1,5 et 2,5 mm permet généralement d'équilibrer la stabilité mécanique et l'efficacité de la conduction.

Si la solidité de la structure est essentielle, ajoutez des nervures internes ou des bords pliés au lieu de panneaux plus épais, afin de maintenir la rigidité sans pénalité thermique.

Finitions de surface et revêtements pour une meilleure libération de la chaleur

Les traitements de surface influencent à la fois l'émissivité et la résistance à la corrosion.

- Anodisation noire mate → excellent rayonnement, utilisation à l'intérieur.

- Revêtement en poudre (couleur claire) → reflète la lumière du soleil, idéal pour une utilisation en extérieur.

- Finitions brossées ou microbillées → bon équilibre entre l'esthétique et le contrôle de la chaleur.

La sélection des revêtements en fonction de l'environnement permet de contrôler la température de manière naturelle, sans consommation d'énergie supplémentaire.

Ventilation et conception des voies d'écoulement de l'air

Un flux d'air efficace transforme une boîte hermétique en un système de refroidissement. Découvrez comment le placement intelligent des évents et l'orientation des ventilateurs permettent à chaque composant de fonctionner de manière calme et stable.

Ventilation passive

La ventilation passive utilise la convection naturelle, où l'air chaud monte et s'échappe par des évents tandis que l'air plus frais entre par le bas. Elle est simple, ne consomme pas d'énergie et est idéale pour les conceptions à densité de puissance faible ou moyenne.

Principes de conception

- Zone d'aération : Les ouvertures doivent représenter au moins 10-15% de la surface totale de l'enceinte pour des charges thermiques modérées.

- Placement : Placez les orifices d'admission vers le bas et les orifices d'évacuation vers le haut ou l'arrière pour favoriser la circulation verticale de l'air.

- Alignement : Les bouches d'aspiration et d'évacuation doivent être suffisamment éloignées l'une de l'autre pour éviter tout court-circuit du flux d'air.

Conseil de conception : Placer les bouches d'évacuation directement au-dessus des composants générateurs de chaleur.

Pourquoi ça marche : Cela s'aligne sur la voie de convection naturelle, permettant à la chaleur de s'échapper plus rapidement sans avoir recours à des ventilateurs.

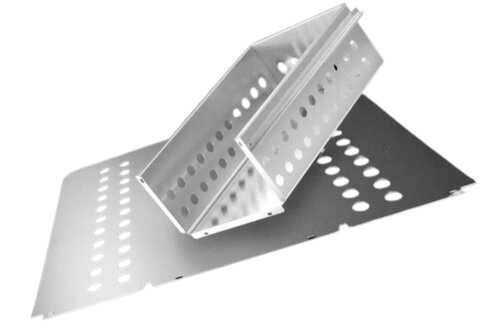

Géométrie et performance de l'évent

La forme et l'agencement des ouvertures influencent considérablement l'efficacité du refroidissement :

- Persiennes canalisent le flux d'air de manière directionnelle tout en protégeant contre les infiltrations d'eau.

- Perforations distribuent l'air de manière uniforme tout en conservant leur résistance.

- Fentes découpées au laser offrent une certaine souplesse pour les conceptions esthétiques ou de précision, mais doivent comporter des bords arrondis afin d'éviter les fissures dues aux contraintes lors du pliage.

Les essais en soufflerie montrent que le remplacement des trous circulaires par des persiennes profilées peut augmenter le débit d'air de 20-25% à pression égale.

Récapitulatif rapide :

- La convection naturelle = libre et silencieuse.

- Un bon espacement des évents = une meilleure circulation de l'air.

- Optimisation de la géométrie = boîtier plus solide et plus froid.

Refroidissement actif

Lorsque le flux d'air naturel ne suffit pas, la convection forcée assure un échange d'air constant. Les ventilateurs et les soufflantes accélèrent le refroidissement, maintiennent des températures homogènes et sont essentiels dans les armoires compactes ou étanches avec des charges internes élevées.

Choisir la bonne configuration de ventilateur

La direction du flux d'air doit correspondre à la convection naturelle - généralement de bas en haut ou d'avant en arrière. Les ventilateurs poussent l'air frais d'abord sur les composants les plus chauds, puis l'évacuent efficacement.

- Ventilateurs parallèles : Augmenter le volume du flux d'air (pour les armoires larges).

- Les fans de la série : Augmenter la pression statique (pour les enceintes profondes ou complexes).

- Règle empirique du débit : Q=3,16×P/ΔT

où : Q = débit d'air en CFM, P = chaleur en watts, ΔT = augmentation de température autorisée (°C).

Par exemple, un boîtier de 400 W avec une limite d'élévation de 10°C nécessite un débit d'air de ≈126 CFM.

Conseil de conception : Définissez toujours une voie d'évacuation claire avant d'ajouter des ventilateurs.

Pourquoi ça marche : Un flux d'air non contrôlé entraîne une recirculation, réduisant l'efficacité du ventilateur et augmentant les variations de la température interne.

Positionnement du ventilateur et contrôle du bruit

Placez les ventilateurs d'aspiration près des zones les plus fraîches et les ventilateurs d'extraction près des points les plus chauds. Utilisez des ventilateurs à faible vitesse de rotation et de grand diamètre pour les environnements industriels ou de bureau - ils déplacent plus d'air avec moins de bruit. L'ajout de déflecteurs ou de guides d'air permet d'adoucir le flux d'air, de réduire les turbulences et d'améliorer l'uniformité thermique jusqu'à 15%.

Erreur standard : Placer tous les ventilateurs d'un seul côté. Cela crée une pression inégale et des "zones mortes" où l'air chaud s'attarde.

Conseil de conception : Placer les ventilateurs d'admission et d'évacuation en diagonale dans l'enceinte.

Pourquoi ça marche : Les modèles à flux croisés assurent une couverture d'air uniforme et un meilleur refroidissement pour les configurations densément peuplées.

Aménagement interne et gestion des points chauds

L'agencement des composants internes détermine la capacité de circulation de l'air. Les modules de puissance ou les transformateurs de grande taille peuvent bloquer la circulation de l'air et former des zones mortes qui entraînent une surchauffe.

Meilleures pratiques de mise en page

- Laissez un espace d'au moins 25 à 30 mm autour des appareils à haute température.

- Aligner les composants dans le même sens de circulation de l'air au lieu de les aligner perpendiculairement.

- Utilisez des déflecteurs d'air ou des chicanes pour guider l'air dans les espaces étroits.

Les tests informatiques montrent qu'il suffit de réaligner les principaux composants pour éliminer les blocages d'air et réduire la température de pointe de 8 à 12°C sans changer de matériel.

Conseil de conception : Séparer les sections à haute et à basse température à l'aide de déflecteurs ou de cloisons partielles.

Pourquoi ça marche : L'air circule naturellement vers les zones de basse pression ; le zonage empêche la recirculation de la chaleur entre les sections.

Équilibrer l'efficacité, le bruit et l'entretien

Si les ventilateurs améliorent le refroidissement, ils entraînent également des coûts de bruit et de maintenance.

Pour prolonger la durée de vie et garantir la fiabilité :

- Choisissez des ventilateurs dont la durée de vie nominale est supérieure à 50 000 heures à 40°C.

- Installer des filtres amovibles pour faciliter le nettoyage.

- Évitez d'augmenter inutilement la vitesse des ventilateurs ; doubler le nombre de tours/minute peut quadrupler le niveau de bruit sans gain proportionnel en termes de refroidissement.

Conseil de conception : Mettre en place un contrôle de la vitesse des ventilateurs à l'aide de capteurs de température.

Pourquoi ça marche : Le réglage dynamique de la vitesse réduit la consommation d'énergie, prolonge la durée de vie du ventilateur et maintient une performance thermique stable.

Intégration des composants de transfert de chaleur

L'air seul ne peut pas gérer les charges thermiques concentrées. Découvrez comment les dissipateurs de chaleur, les coussins thermiques et les caloducs déplacent rapidement l'énergie pour maintenir des températures uniformes.

Dissipateurs thermiques et matériaux d'interface thermique (TIM)

Un dissipateur thermique augmente la surface, ce qui permet à la chaleur de se disperser plus efficacement dans l'air ambiant. Associé à un matériau d'interface thermique, il élimine les interstices microscopiques et assure une conduction maximale entre la surface du composant et le dissipateur.

L'ajout d'un dissipateur thermique de taille appropriée peut réduire la température des composants de 20 à 30°C, en fonction des conditions de circulation de l'air.

Considérations d'ordre technique

- Matériau : L'aluminium offre une conductivité élevée (≈205 W/m-K) et un faible poids.

- Conception de l'ailette : Ailettes verticales pour la convection naturelle.

- Les ailettes sont coupées en croix ou en épingle pour assurer une circulation d'air forcée.

- Espacement des ailettes : Egale à la hauteur des ailettes pour la convection naturelle ; espacement plus étroit pour les modèles refroidis par ventilateur.

Conseil de conception : Monter les dissipateurs thermiques directement contre les parois du boîtier à l'aide de tampons thermiques ou de graisse.

Pourquoi ça marche : Le mur devient une extension du dissipateur de chaleur, doublant la surface de rayonnement disponible sans volume supplémentaire.

Choisir le bon MIT

Les matériaux d'interface thermique comblent les minuscules imperfections de surface, assurant un contact complet entre la source de chaleur et le dissipateur. Les types les plus courants sont les suivants :

- Tampons à base de silicone : assemblage facile, performance modérée.

- Graisse ou pâte : La conductivité élevée de l'eau nécessite une application minutieuse.

- Films à changement de phase : auto-épandage à haute température, idéal pour les modules de puissance.

La sélection d'un MIT avec une conductivité thermique >3 W/m-K peut réduire la résistance entre la jonction et le puits jusqu'à 25%.

Erreur standard : Application d'une trop grande quantité de pâte thermique - l'excès de matériau agit comme un isolant et réduit les performances.

Caloducs et chambres à vapeur

Les caloducs et les chambres à vapeur déplacent la chaleur par changement de phase : le liquide s'évapore à l'extrémité chaude et se condense à l'extrémité froide, transférant ainsi rapidement l'énergie. Leur conductivité thermique effective peut atteindre 10 000 W/m-K, ce qui est bien supérieur au cuivre ou à l'aluminium solides.

Intégration de la conception

Les caloducs sont idéaux pour relier les modules de puissance à des parois ou des ailettes plus froides, tandis que les chambres à vapeur diffusent la chaleur de manière homogène sur les panneaux plats. Ils ne nécessitent qu'un espace minimal et aucune source d'énergie.

Mini étude de cas : Dans une unité de commande de 250 W, deux caloducs intégrés reliant la section du MOSFET de puissance à la paroi latérale ont permis de réduire la température de pointe de 82°C à 57°C, sans ajout de ventilateur.

Conseil de conception : Positionner les caloducs à la verticale ou en légère inclinaison.

Pourquoi ça marche : La gravité favorise le retour du liquide condensé vers la source de chaleur, ce qui permet de maintenir un cycle thermique continu.

Erreur standard : Traiter les caloducs comme des câbles flexibles. En les pliant ou en les aplatissant, on endommage les capillaires internes et on interrompt la circulation de la phase.

Pont thermique et inserts en cuivre

Lorsque les métaux de base (comme l'acier inoxydable) limitent la conductivité, les ponts thermiques peuvent transférer l'énergie vers des zones à forte conductivité. L'ajout d'inserts, de barres ou de pastilles de cuivre directement sous les composants à haute température améliore considérablement la conduction locale.

Un insert en cuivre a une conductivité environ 8 fois supérieure à celle de l'acier inoxydable et peut réduire l'augmentation de la température locale de 30 à 40%.

Exemple d'intégration

- Placer une plaque de cuivre usinée sous le module d'alimentation et la braser ou la fixer à la paroi du boîtier.

- Utilisez des tampons thermiques entre le cuivre et le mur pour maintenir la pression de contact.

- Combiner avec le flux d'air pour améliorer l'élimination par convection.

Conseil de conception : Limiter les sections en cuivre aux seules zones chaudes critiques.

Pourquoi ça marche : Il optimise la rentabilité tout en assurant une conduction rapide là où c'est le plus important.

Diffuseurs de chaleur et feuilles conductrices

Les feuilles d'écartement en graphite ou en aluminium répartissent la chaleur latéralement sur les panneaux ou les circuits imprimés.

Ces matériaux ultra-minces (0,1-0,5 mm) ont une conductivité dans le plan allant jusqu'à 1500 W/m-K, ce qui permet des constructions compactes sans volume supplémentaire.

Lors de tests, les feuilles de graphite ont permis de réduire la température des points chauds de 5 à 8°C dans des enceintes denses, avec une augmentation de poids minime.

Conseil de conception : Placer les feuilles d'écartement sous les circuits imprimés ou entre les modules empilés.

Pourquoi ça marche : Ils égalisent les températures de surface, évitant ainsi les surchauffes localisées que le flux d'air ne peut atteindre.

Combiner les méthodes pour une efficacité maximale

Les modèles les plus fiables combinent plusieurs mécanismes de refroidissement :

- MIT assurer un bon contact.

- Dissipateurs de chaleur étendre la surface.

- Conduits de chaleur ou chambres à vapeur transportent de l'énergie.

- Ponts en cuivre accélérer la conduction.

- Débit d'air termine le cycle en éliminant la chaleur du système.

Conseil de conception : Traiter la conception thermique comme une chaîne - la performance du système est égale à son maillon le plus faible.

Pourquoi ça marche : Une forte conduction sans flux d'air (ou vice versa) limite l'efficacité globale ; la synergie entre tous les éléments assure un refroidissement constant.

Équilibrer la dissipation de la chaleur avec la protection et la solidité

L'efficacité thermique doit coexister avec la durabilité et l'étanchéité. Découvrez comment préserver la solidité, la protection et la fraîcheur des boîtiers, même dans des environnements extérieurs difficiles.

Enceintes étanches et conceptions ventilées

Les boîtiers étanches sont indispensables dans les environnements poussiéreux ou humides. Cependant, leur structure fermée bloque la circulation de l'air, ce qui accélère l'augmentation de la température. Les ingénieurs doivent introduire des chemins de chaleur contrôlés qui préservent l'étanchéité tout en permettant à l'énergie de s'échapper.

Stratégies pratiques de refroidissement

Échangeurs de chaleur :

Utilisez des échangeurs air-air ou air-eau pour transférer la chaleur à travers une barrière murale sans mélanger l'air intérieur et l'air extérieur. Un échangeur bien dimensionné peut abaisser la température interne de 15 à 25°C tout en maintenant la protection IP65.

Vents filtrés :

Pour les conceptions de niveau IP54, les évents filtrés permettent la circulation de l'air tout en empêchant la pénétration de la poussière. Toujours spécifier des filtres à faible résistance à l'écoulement (<30 Pa) ; le colmatage peut réduire le refroidissement de plus de 50%.

Modules thermoélectriques (Peltier) :

Petits refroidisseurs à l'état solide qui pompent la chaleur à travers les parois de l'enceinte en utilisant l'alimentation en courant continu. Ils sont idéaux pour les postes de signalisation extérieurs ou les systèmes de batteries nécessitant un contrôle précis de la température.

Conseil de conception : Utiliser des échangeurs de chaleur au lieu de ventilateurs pour les boîtiers étanches.

Pourquoi ça marche : Ils maintiennent la séparation de l'air tout en conduisant efficacement la chaleur, protégeant ainsi l'électronique de la contamination.

Maintenir l'intégrité structurelle tout en améliorant le refroidissement

L'ajout d'évents, de persiennes ou de perforations affaiblit la structure de la tôle, en particulier sur les grands panneaux. Des ouvertures mal conçues peuvent entraîner des vibrations, du bruit ou des fissures de fatigue au fil du temps.

Techniques de renforcement

- Ajoutez des brides pliées ou des bords pliés autour des ouvertures pour rétablir la rigidité.

- Utiliser des nervures transversales, des raidisseurs ou des cadres internes dans les grandes enceintes.

- Espacer uniformément les perforations pour répartir les contraintes et éviter les zones de faiblesse isolées.

Les simulations d'analyse par éléments finis (FEA) montrent qu'un panneau ventilé avec des bords évasés conserve 90-95% de sa rigidité d'origine par rapport à une feuille solide.

Conseil de conception : Ajouter des courbes peu profondes ou des bords roulés près des zones d'aération.

Pourquoi ça marche : Même un rayon de bord de 5 mm augmente la rigidité du panneau sans ajouter de poids ou d'épaisseur.

Conditions extérieures et environnementales difficiles

Les armoires extérieures sont confrontées à des défis supplémentaires : la lumière du soleil, l'humidité, la corrosion et les variations de température. Le rayonnement solaire direct peut faire monter la température de la surface de l'armoire à 60-70°C, même en l'absence de source de chaleur interne.

Le revêtement et la conception de l'agencement sont donc tout aussi importants que le refroidissement interne.

Stratégies de contrôle environnemental

- Revêtements réfléchissants ou de couleur claire réduire les apports solaires jusqu'à 15°C.

- Construction à double paroi crée un vide d'air isolant entre les couches.

- Pare-soleil ou capotes bloquent les rayons directs tout en permettant la circulation de l'air.

- Revêtements résistants à la corrosion (par exemple, revêtement en poudre, anodisation) préservent la conductivité et la finition au fil du temps.

Conclusion

Une conception thermique solide n'est pas une solution unique, mais un système équilibré. Une enceinte en tôle fiable doit conduire, faire circuler et protéger - en évacuant efficacement la chaleur tout en empêchant l'environnement de pénétrer dans l'enceinte.

Lorsque les chemins de conduction, la conception du flux d'air et l'étanchéité fonctionnent ensemble, le boîtier est plus froid, les composants durent plus longtemps et les performances restent constantes dans toutes les conditions.

Vous avez besoin d'aide pour optimiser la performance thermique de votre boîtier dans le monde réel ? Nos ingénieurs proposent des simulations thermiques, des conseils sur les matériaux et un prototypage rapide pour les applications industrielles, médicales et extérieures. Téléchargez votre fichier CAO aujourd'hui - obtenir un rapport thermique et DFM gratuit dans les 24 heures.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.