Les boîtiers de batterie protègent les systèmes énergétiques de la chaleur, des vibrations et des environnements difficiles. Ils garantissent également la sécurité électrique et des performances constantes pendant des années.

À mesure que les industries adoptent la mobilité électrique, les énergies renouvelables et les appareils intelligents, la durabilité des boîtiers devient de plus en plus essentielle. Le défi consiste à combiner la résistance, l'efficacité du poids et la facilité de fabrication sans sacrifier la sécurité ou la conformité.

Cet article examine comment une conception réfléchie, la sélection des matériaux et le contrôle des processus permettent de créer des boîtiers qui durent dans le temps et résistent aux contraintes.

Qu'est-ce qui fait qu'un boîtier de batterie est durable ?

Une enceinte durable commence par des choix techniques judicieux. Ces éléments fondamentaux déterminent sa résistance aux contraintes, à la chaleur et aux éléments au fil des années de fonctionnement.

La durabilité dépend de la façon dont la conception gère les défis mécaniques, thermiques et environnementaux. Un boîtier solide doit résister à la déformation, être étanche à l'humidité et gérer efficacement la chaleur.

Les objectifs de la conception sont souvent les suivants :

- Résistance mécanique pour résister aux vibrations, aux chutes et à la pression.

- Protection de l'environnement contre la poussière, l'eau et les éléments corrosifs.

- Contrôle thermique pour un fonctionnement sûr et efficace.

- Aptitude au service pour faciliter l'entretien et le remplacement des pièces.

Des études montrent que la fiabilité et le coût d'un produit sont déterminés au stade de la conception. Les choix effectués en amont - tels que l'épaisseur des parois, le style des joints ou l'emplacement des évents - déterminent les performances et le vieillissement de l'enceinte.

Sélection des matériaux et conception des structures

Le choix du bon matériau est à la base de la fiabilité. Chaque option modifie le poids, la résistance à la corrosion et la capacité de la structure à supporter des charges réelles.

Les matériaux définissent à la fois les performances et les possibilités de fabrication d'un boîtier de batterie.

- Alliages d'aluminium (5052, 6061) : Léger, résistant à la corrosion et facile à former. Courant dans les armoires extérieures et les modules EV.

- Acier inoxydable (304, 316) : Solides et inoxydables, ils sont idéaux pour les environnements difficiles ou marins, mais ils sont plus lourds et plus coûteux.

- Acier au carbone : Abordable et facile à fabriquer, convient aux unités intérieures avec revêtement protecteur.

- Plastiques techniques (ABS, PC, PA) : Léger et isolant, mais nécessite des renforts pour éviter les déformations.

Les conceptions hybrides - combinant un cadre métallique et des couvercles en plastique - permettent de trouver un équilibre entre la rigidité, l'isolation et la réduction du poids. La base métallique assure la structure et la mise à la terre, tandis que la coque en plastique améliore la maniabilité et l'esthétique.

Conseil de conception : Adapter le matériel à l'environnement.

Les systèmes intérieurs peuvent utiliser de l'acier revêtu ou de l'aluminium. Les systèmes extérieurs ou à forte humidité nécessitent de l'acier inoxydable ou de l'aluminium anodisé. Dans les environnements chimiques, les plastiques renforcés tels que le polycarbonate ou le nylon durent plus longtemps.

Équilibrer la résistance, l'épaisseur et le poids

La vraie force vient de la géométrie, pas seulement des tôles lourdes. Un bon équilibre permet de réduire les coûts, de faciliter la production et de maintenir la stabilité des boîtiers sous contrainte.

L'augmentation de l'épaisseur entraîne souvent une augmentation du coût et du poids sans gains significatifs en termes de résistance. Une augmentation de 1 mm peut augmenter le poids total jusqu'à 10%, tout en améliorant la rigidité de moins de 3%.

Au lieu d'utiliser des feuilles plus épaisses, les ingénieurs peuvent :

- Ajouter des nervures formées ou des brides de raidissement pour la rigidité.

- Renforcer les angles et les zones à forte contrainte avec des supports internes.

- Utilisation l'analyse par éléments finis (FEA) pour trouver les points de concentration des contraintes.

Conseil de conception : Utilisez l'épaisseur minimale de la tôle qui répond aux besoins de performance. Pour l'aluminium, une épaisseur de 2 à 3 mm est souvent suffisante. Pour l'acier doux, une épaisseur de 1,5 à 2 mm permet de trouver un équilibre entre la résistance et le coût.

La réduction du poids inutile améliore la dissipation de la chaleur, la manipulation et l'efficacité du soudage.

Gestion thermique et conception de la ventilation

La chaleur réduit silencieusement la durée de vie de la batterie. Une conception thermique efficace permet de contrôler la température et d'éviter les défaillances sans sacrifier la protection ou l'étanchéité.

Chaque augmentation de 10 °C au-dessus de la température nominale peut réduire la durée de vie de la batterie de 30-40%. La conception du boîtier doit éloigner la chaleur des cellules tout en empêchant les contaminants d'y pénétrer.

Les méthodes de gestion thermique comprennent :

- Refroidissement passif : Dissipateurs de chaleur, ailettes ou flux d'air naturel par les ouvertures d'aération.

- Refroidissement actif : Ventilateurs ou canaux à liquides pour les systèmes à haute énergie.

- Matériaux d'interface thermique (MIT) : Tampons en silicone ou feuilles de graphite pour améliorer la conduction de la chaleur.

La conception de la circulation de l'air est aussi importante que l'étanchéité. Les persiennes, les filtres et les joints labyrinthes maintiennent le flux d'air tout en bloquant l'eau et la poussière.

Conseil de conception : Placez les bouches d'aération en hauteur et en biais pour éviter l'entrée d'eau. Pour une utilisation à l'extérieur, ajoutez des pare-gouttes ou des persiennes orientées vers le bas.

Erreur standard : Sur-étanchéité pour imperméabiliser et piéger la chaleur. Toujours vérifier les conceptions à l'aide d'une simulation thermique ou d'un essai en charge réelle.

Planification de la sécurité et de la conformité

La sécurité n'est pas une vue de l'esprit, elle est au cœur de toutes les décisions de conception. Le respect des normes dès le départ garantit des performances fiables et une certification sans heurts par la suite.

Les enveloppes des batteries doivent protéger les utilisateurs, les techniciens et les systèmes voisins contre les risques électriques et mécaniques. Cela inclut

- Résistance aux chocs et l'absorption des chocs pendant le transport et le fonctionnement.

- Isolation électrique entre les pièces sous tension et le boîtier.

- Barrières de propagation thermique pour limiter la propagation des défaillances cellulaires.

- Voies de mise à la terre et de liaison pour assurer une continuité électrique constante.

Les normes telles que UN 38.3, IEC 62133 et UL 1642 guident les tests de sécurité mécanique et électrique. Les indices IP et NEMA définissent les niveaux de protection contre la poussière et l'eau.

Conseil de conception : Réservez un espace libre pour les étiquettes de conformité, les points d'inspection et les marquages de sécurité. Cela simplifie les tests, la documentation et les audits futurs.

Étanchéité et protection de l'environnement

Le monde extérieur teste chaque joint et chaque couture. Une bonne conception de l'étanchéité empêche la poussière, l'eau et la corrosion de réduire la durée de vie.

Les boîtiers de batterie sont exposés à des conditions extérieures difficiles, notamment à la pluie, à la poussière, à l'air salin et à des vibrations constantes.

La protection adéquate de l'environnement dépend de la bonne combinaison du niveau d'étanchéité, de la compatibilité des matériaux et de la précision de l'assemblage. Une mauvaise étanchéité permet non seulement à l'humidité de pénétrer, mais accélère également la corrosion et les défaillances électriques.

Les indices IP et NEMA comme cibles de conception

Le niveau d'étanchéité requis dépend de l'environnement de travail.

- Notations IP (Ingress Protection) classent la protection contre les solides et les liquides. IP54 convient aux installations intérieures ; IP67 ou IP68 protège contre l'immersion.

- Valeurs NEMA sont utilisés en Amérique du Nord et couvrent la protection contre les chocs, la corrosion et la poussière.

Pour les systèmes énergétiques extérieurs ou les environnements marins, choisissez IP66-IP68 ou NEMA 4X.

Les systèmes d'intérieur fonctionnent généralement bien avec les indices IP54 ou NEMA 12. Une protection trop importante augmente les coûts et complique le contrôle de la chaleur. Il est donc préférable de concevoir l'appareil en fonction des conditions d'utilisation réelles.

Techniques d'étanchéité pour les boîtiers en tôle

Le succès du scellement dépend de la propreté des surfaces, de la précision du pliage et de l'étanchéité des joints.

- Soudage TIG ou MIG en continu : Crée un joint étanche et une excellente résistance pour les boîtiers en acier inoxydable ou en aluminium.

- Soudure par points + mastic d'étanchéité : Efficace pour les lignes de production. Les interstices sont remplis de silicone ou d'époxy pour éviter les fuites.

- Joint d'étanchéité : Des joints en caoutchouc ou en silicone entre les couvercles et les brides permettent le remontage tout en maintenant la protection IP.

- Loquets de compression : Appliquent une pression uniforme sur les joints, améliorant ainsi l'étanchéité et la résistance aux vibrations.

La compatibilité des matériaux est cruciale : les joints souples ou non résistants peuvent se dégrader rapidement.

L'EPDM et le caoutchouc de silicone sont courants car ils restent élastiques dans une large gamme de températures.

Conseil de conception : Concevoir des surfaces de brides plates et continues avec des rainures pour maintenir les joints en place.

Erreur standard : L'utilisation de joints trop épais ou trop souples, qui se compriment de manière inégale et provoquent des fuites après de multiples ouvertures.

Résistance à la corrosion et finition de surface

Les finitions protègent contre l'oxydation, les rayures et l'usure. Le traitement de surface approprié préserve à la fois la fonction et l'apparence dans des environnements exigeants.

Même les boîtiers scellés sont exposés à l'humidité, aux vapeurs chimiques ou aux rayons UV. Au fil du temps, ces facteurs peuvent attaquer le revêtement et affaiblir la structure. La finition de surface crée une barrière durable qui empêche la corrosion et prolonge la durée de vie.

Traitements de surface des métaux

Chaque type de métal nécessite des méthodes de protection différentes :

- Aluminium : Anodisation crée une couche d'oxyde dur (15-25 µm d'épaisseur) pour résister à la corrosion et à l'usure.

- Acier inoxydable : Passivation élimine les contaminants et forme un film d'oxyde de chrome propre qui empêche la formation de rouille.

- Acier Carbone: Revêtement en poudre, Revêtement en zinc, ou galvanisation à chaud ajoute une protection durable. Une couche de zinc de 8 à 12 µm résiste généralement aux tests de pulvérisation saline pendant 500 à 800 heures.

Finitions en plastique et en composite

Pour les composants en plastique, des matériaux ou des revêtements résistants aux UV empêchent la décoloration et la fissuration. L'ajout de noir de carbone ou d'absorbeurs d'UV permet de conserver la résistance de la surface dans les environnements extérieurs. Si la conception comprend à la fois des pièces en métal et en plastique, il faut veiller à la compatibilité des revêtements afin d'éviter la corrosion galvanique au point de rencontre des matériaux.

Conseil de conception : Le type et l'épaisseur de la finition doivent toujours être indiqués dans les dessins techniques et les bons de commande.

Une spécification de revêtement cohérente garantit une résistance à la corrosion prévisible et évite les problèmes d'ajustement lors de l'assemblage.

Drainage et contrôle de l'humidité

Les sources extérieures ne sont pas toujours à l'origine des infiltrations d'eau, qui peuvent également se produire à l'intérieur. La condensation apparaît lorsque la température et l'humidité fluctuent, en particulier dans les installations extérieures.

Pour éviter la corrosion interne ou les courts-circuits :

- Ajouter des trous d'évacuation avec des couvercles de protection ou des grillages au point le plus bas de l'enceinte.

- Utilisez des soupapes d'aération qui égalisent la pression mais bloquent l'eau et la poussière.

- Inclure des sachets déshydratants pour les boîtiers stockés ou expédiés dans des conditions humides.

Conseil de conception : Placer les reniflards à l'écart des zones sujettes aux éclaboussures.

Erreur standard : Ignorer la condensation, qui entraîne la corrosion ou de fausses lectures dans les capteurs et les unités BMS.

Disposition interne et conception de l'assemblage

La structure intérieure est tout aussi importante que la coque. Le montage organisé et les chemins de câbles évitent les dommages dus aux vibrations et simplifient l'entretien.

Structures de support et de montage

Des supports internes maintiennent les cellules, les circuits imprimés et les connecteurs en place.

- Supports et plateaux : Empêchent le mouvement des cellules et protègent le câblage pendant le transport.

- Coussinets : Absorbe les chocs pour réduire les dommages causés par les vibrations.

- Rails ou cadres de guidage : Maintenir l'alignement pour faciliter l'assemblage et l'entretien.

Dans les grands logements, utilisez des cloisons ou des traverses pour répartir les charges et éviter le gauchissement des panneaux.

Gestion des câbles et distance de sécurité

Les lignes d'alimentation et de signal doivent suivre des chemins distincts afin de réduire les interférences.

- Maintenir un espace libre entre les circuits à haute tension et les circuits de commande afin d'éviter les risques électriques.

- Ajouter des décharges de traction et des connecteurs de verrouillage pour empêcher l'arrachement des fils.

- Acheminer les câbles à l'écart des arêtes vives et des soudures pour éviter de les endommager.

Une bonne organisation des câbles permet d'accélérer le montage et de réduire les risques de réparation ultérieure.

Facilité d'assemblage et d'entretien

La durabilité inclut la facilité d'entretien. Une conception facile à ouvrir et à refermer permet d'éviter les dommages lors de l'entretien.

- Panneaux amovibles permettre l'accès sans perturber les autres scellés.

- Portes à charnières gagner du temps pour l'inspection ou le remplacement de la batterie.

- Sous-ensembles modulaires permettent aux techniciens de remplacer les composants défectueux sans avoir à démonter l'ensemble du boîtier.

Conseil de conception : Utilisez des vis imperdables, des poignées d'accès transparentes et des languettes d'alignement.

Ils simplifient la maintenance sur le terrain et garantissent une étanchéité constante après le remontage.

Intégration de la sécurité et de l'ergonomie

Un boîtier sûr à utiliser est plus fiable au fil du temps. La conception ergonomique réduit la fatigue de l'opérateur et les erreurs de maintenance.

- Les bords arrondis et l'ébavurage permettent d'éviter les blessures.

- Concevoir des poignées et des points de levage qui favorisent une manutention manuelle sûre.

- Utilisez des couleurs de sécurité et des étiquettes bien visibles pour la mise à la terre, la haute tension ou les avertissements d'incendie.

- Inclure des panneaux verrouillables pour empêcher tout accès non autorisé.

L'attention portée à l'ergonomie améliore la facilité d'utilisation et reflète une approche d'ingénierie disciplinée.

Comment fabriquer un boîtier de batterie ?

La fabrication transforme un concept en une structure précise et fonctionnelle. Le processus choisi - formage de tôle ou extrusion - dépend de la taille, de la résistance et des exigences environnementales de l'enceinte.

Fabrication de tôles pour les boîtiers de batterie

Fabrication de tôles reste la méthode la plus polyvalente et la plus largement utilisée pour les boîtiers de batterie personnalisés. Elle est idéale pour les boîtiers de petite ou de grande taille qui nécessitent une flexibilité de conception, une grande résistance et une production rapide.

Le processus commence par découpe au laser ou Poinçonnage CNC pour former des panneaux à partir de feuilles d'acier, d'aluminium ou d'acier inoxydable. Ensuite, le pliage par presse plieuse façonne les bords et les rebords pour assurer la rigidité et l'alignement. Le soudage TIG ou MIG assemble les panneaux, créant une structure étanche qui résiste aux vibrations et aux infiltrations d'eau.

Après le soudage, les surfaces sont nettoyées, traitées et revêtues (souvent par poudrage, anodisation ou galvanisation) afin d'améliorer la résistance à la corrosion. La quincaillerie, telle que les charnières, les joints et les poignées, est ensuite installée pour l'assemblage.

Avantages :

- Conception flexible pour les prototypes et les productions de faible à moyen volume.

- Excellent rapport résistance/poids.

- Compatible avec les systèmes d'étanchéité et de gestion thermique classés IP.

Applications:

- Systèmes de stockage d'énergie, modules de batteries pour véhicules électriques, armoires électriques industrielles et boîtiers extérieurs.

Conseil de conception : Ajoutez des raidisseurs internes ou des coins à rebord pour renforcer les grands panneaux sans ajouter d'épaisseur ou de poids.

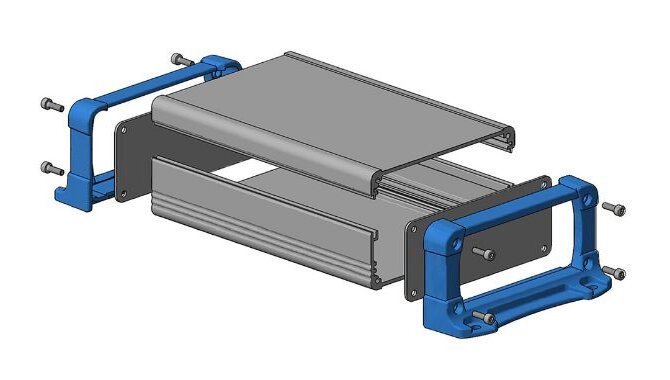

Extrusion pour les boîtiers de batterie

Extrusion est idéal pour les boîtiers qui nécessitent une section transversale uniforme et une structure lisse et continue, souvent utilisés pour les batteries compactes et légères.

Dans cette méthode, les billettes d'aluminium sont chauffées puis poussées à travers une matrice de précision pour former les profils souhaités. Ces profils sont ensuite coupés à la longueur voulue, usinés pour les ports ou les connecteurs, et assemblés avec les couvercles d'extrémité.

Les boîtiers extrudés sont souvent dotés de couvercles à encliqueter ou à visser, ce qui garantit leur solidité et leur facilité d'entretien sans qu'il soit nécessaire de les souder.

Avantages :

- Excellente précision dimensionnelle et dissipation de la chaleur.

- Structure légère avec moins de joints.

- Coût d'usinage réduit pour la production en grande série.

Applications:

- Modules de batterie pour véhicules électriques, appareils portables, drones et équipements de communication.

Conseil de conception : Combinez l'extrusion avec l'usinage CNC pour un meilleur contrôle des tolérances et une finition esthétique supérieure. Pour une protection IP élevée, utilisez des joints en silicone et des couvercles à ajustement précis.

Essais et validation en cours de fabrication

La qualité doit être vérifiée à chaque étape. Les essais en cours de fabrication confirment l'étanchéité, l'alignement et les performances avant que le boîtier ne soit retiré de la ligne.

Les tests permettent de détecter des problèmes mineurs avant qu'ils ne deviennent des problèmes importants.

- Test d'étanchéité confirme l'étanchéité à l'air ou à l'eau d'un joint après son installation.

- Essais de vibration assure la tenue des articulations sous des charges dynamiques.

- Contrôles de la mise à la terre vérifier la continuité après la peinture.

- Contrôle dimensionnel garantit l'ajustement idéal des pièces lors de l'assemblage.

La collecte de ces données permet d'établir un registre de fiabilité pour chaque produit. Les ateliers modernes utilisent des capteurs et des systèmes de mesure numériques pour fournir un retour d'information en temps réel, garantissant que chaque boîtier est conforme à l'intention de sa conception.

Conclusion

La durabilité découle du contrôle de la conception, des matériaux et de la validation. Les tests prouvent ce que l'usine promet, garantissant que chaque boîtier de batterie peut résister à la chaleur, aux vibrations et à la corrosion dans le monde réel.

Lorsque la conception, la fabrication et les essais s'harmonisent, les fabricants ne fournissent pas seulement des boîtes métalliques, mais une protection fiable et durable pour les systèmes énergétiques de demain.

Chez Shengen, nous sommes spécialisés dans la conception et la fabrication de boîtiers de batterie en tôle sur mesure, conçus pour la solidité, la sécurité et la précision. Téléchargez votre fichier CAO pour un examen gratuit de la conception. Demandez un devis rapide dans les 24 heures.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.