La fissuration est l'un des problèmes les plus courants et les plus coûteux dans le domaine du formage des tôles. Lorsqu'une fissure apparaît, la pièce devient généralement inutilisable, ce qui entraîne un gaspillage de matériaux, une main-d'œuvre supplémentaire et une augmentation des coûts de production. Même des fissures superficielles mineures peuvent réduire la résistance et provoquer des défaillances lors de l'assemblage ou de l'utilisation ultérieure. Ces problèmes réduisent à la fois la qualité et l'efficacité, c'est pourquoi la prévention des fissures est une priorité dans la fabrication des métaux.

Les fissures ne se produisent pas au hasard. Elles résultent de causes spécifiques qui peuvent être identifiées et contrôlées. En comprenant ces facteurs, vous pouvez prendre des mesures pratiques pour que vos pièces restent solides et exemptes de fissures.

Comprendre les fissures dans le formage des tôles

Les fissures révèlent comment le métal réagit sous la pression. Comprendre quand et pourquoi elles se forment permet d'améliorer la conception et la précision du formage.

Qu'est-ce qu'une fissure dans le formage? ?

Les fissures sont des fentes ou des séparations visibles sur la surface du métal qui se produisent lorsque la tôle ne peut pas résister à la tension qui lui est appliquée. Elles apparaissent souvent lors de flexion, l'étirement, ou dessin en profondeur. Lorsque la limite de déformation est dépassée, le métal se déchire au lieu de se déformer en douceur.

Lors du pliage, les fissures se forment généralement sur le côté extérieur, là où la tension est la plus forte. Dans l'emboutissage, elles apparaissent souvent près des coins ou des zones fortement étirées.

Pourquoi les fissures se produisent?

Les fissures se forment lorsque la tension exercée sur le métal dépasse sa résistance à la traction. Une mauvaise lubrification augmente le frottement entre la tôle et la matrice, ce qui accroît la résistance et la tension. Ce frottement peut créer des déchirures localisées. Les angles aigus des matrices ou les petits rayons augmentent également le risque de fissuration. Les variations d'épaisseur de la tôle ou la pression inégale exercée par des outils usés peuvent aggraver la situation.

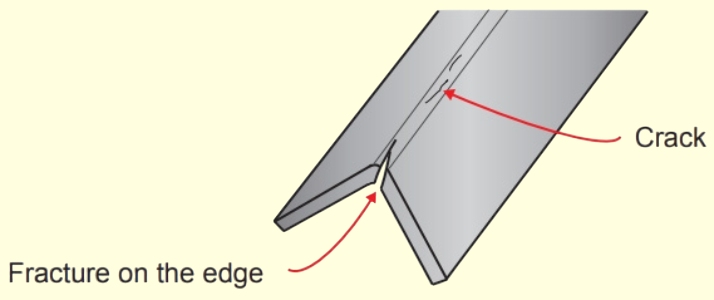

Modèles courants de fissures

Les fissures peuvent apparaître sous plusieurs formes, en fonction de la manière dont le métal se détériore. Les fissures de bord se développent souvent le long des bords coupés ou cisaillés lors du pliage ou du bordage, car ces bords contiennent déjà de minuscules défauts dus au processus de coupe.

Les fissures superficielles se forment sur la couche extérieure de la feuille, là où la tension est la plus forte, ce qui est souvent le cas dans les zones étirées des panneaux automobiles. Les fissures transversales traversent entièrement la tôle et entraînent une rupture complète. Elles se produisent généralement lors d'un formage important ou lorsque le matériau est trop fragile.

Facteurs liés aux matériaux

Chaque feuille de métal a ses limites. Sa résistance, sa ductilité et la direction de son grain déterminent jusqu'où elle peut se plier ou s'étirer avant de se fissurer.

Propriétés des matériaux qui influencent la fissuration

La ductilité, la structure du grain et la dureté sont autant d'éléments qui influencent le comportement du métal lors du formage.

- Ductilité mesure le degré d'étirement d'un métal avant qu'il ne se brise. L'aluminium et l'acier doux sont plus ductiles, ce qui leur permet de se déformer en douceur. Les métaux peu ductiles, comme certains aciers inoxydables ou alliages durcis, ont tendance à se fissurer lorsqu'ils sont pliés trop loin.

- La structure du grain a un impact significatif sur la formabilité. Les grains fins et uniformes répartissent uniformément les contraintes, réduisant ainsi le risque de fissures. Les grains grossiers ou irréguliers concentrent les contraintes, ce qui affaiblit le métal sous tension. Le traitement thermique, également connu sous le nom de recuit, peut affiner la structure du grain et restaurer la flexibilité.

- Dureté affecte la facilité avec laquelle un métal se déforme. Les métaux durs résistent à la flexion mais peuvent se fracturer s'ils sont soumis à une force excessive. Les métaux plus tendres sont plus faciles à façonner mais peuvent perdre de leur résistance s'ils sont trop sollicités. Le choix de la dureté appropriée garantit un bon équilibre entre la résistance et la formabilité.

Rôle de l'épaisseur du matériau

L'épaisseur du matériau modifie la façon dont la feuille réagit sous la contrainte. Les feuilles plus épaisses peuvent supporter une charge plus importante et résister à la formation de plis, mais nécessitent une force de formage plus élevée. Si le rayon de la matrice est trop petit, cette force peut entraîner des fissures.

Les tôles plus minces se plient avec moins d'effort mais sont plus susceptibles de se déchirer, en particulier dans les zones étirées. Les ingénieurs doivent adapter la pression de l'outillage et les rayons de pliage à l'épaisseur de la tôle pour éviter les défaillances.

Importance de la direction des grains

La direction des grains, également connue sous le nom de direction de laminage, affecte de manière significative la déformation. Pendant le laminage, les grains s'alignent, ce qui donne une feuille dont la résistance varie selon les directions.

Le pliage parallèle au grain augmente le risque de fissuration car les grains s'écartent les uns des autres. Le pliage en travers du grain répartit plus uniformément les contraintes et réduit ce risque. Pour les pliages serrés ou les emboutissages profonds, il convient de toujours régler correctement le sens du grain afin d'améliorer la réussite du formage.

Considérations sur la conception

Une bonne conception permet d'éviter les fissures avant même le début du formage. Le choix du rayon de courbure optimal, de l'espacement des trous et des méthodes de contrôle des contraintes permet de prévenir les défauts dès le début du processus de fabrication.

Optimisation du rayon et de l'angle des coudes

Une bonne rayon de courbure permet au métal de s'écouler en douceur sans dépasser sa limite d'étirement. Lorsque le rayon est trop petit, la surface extérieure s'étire trop, ce qui entraîne des fissures. Un rayon plus grand répartit la contrainte de manière plus uniforme sur le coude, ce qui améliore la durabilité.

Le rayon de courbure doit toujours correspondre au type et à l'épaisseur du matériau. Les métaux plus tendres, comme l'aluminium, peuvent supporter des courbes plus serrées, tandis que les matériaux plus durs, comme l'acier inoxydable, nécessitent des rayons plus larges. Une règle simple consiste à maintenir le rayon de courbure intérieur au moins égal à l'épaisseur du matériau.

Placement des trous et distance des bords

Les trous ou les découpes à proximité des lignes de pliage affaiblissent la tôle et peuvent provoquer des fissures. Lorsque le métal se plie, les contraintes s'accumulent autour du bord de chaque trou, surtout s'il est trop proche du pli. Cette concentration de contraintes peut déclencher une fissure qui se propage vers l'extérieur.

Pour réduire ce risque, éloignez les trous d'au moins deux fois l'épaisseur du matériau de toute ligne de pliage. Pour les pièces soumises à de fortes contraintes, l'ajout de congés ou de coins arrondis autour des trous permet de réduire les points de contrainte aigus et d'améliorer la formabilité.

Conception pour une distribution uniforme des contraintes

Les contraintes inégales sont l'une des principales causes de fissures dans les pièces formées. Au cours du processus de conception, il faut s'efforcer de répartir uniformément les contraintes sur toute la surface. Évitez les changements brusques d'épaisseur ou les angles vifs qui interrompent le flux de matière.

L'utilisation de courbes douces au lieu d'angles abrupts réduit la déformation locale. L'ajout de nervures ou de brides dans les zones faibles augmente la rigidité sans ajouter beaucoup de poids. Pour les géométries complexes, les simulations de formage sont un outil précieux pour identifier les zones de concentration de contraintes et apporter des corrections avant la production.

Techniques de formage pour minimiser les fissures

Les différentes méthodes de formage répartissent les contraintes de manière unique. Le choix du procédé approprié permet au métal de se déformer en douceur et réduit le risque de fissuration.

Formage incrémental

Le formage incrémental façonne la tôle progressivement plutôt qu'en une seule fois. L'outil de formage se déplace le long d'une trajectoire programmée, pressant la tôle par petites étapes. Chaque étape introduit une contrainte limitée, ce qui permet au métal de s'étirer plus uniformément.

Cette approche fonctionne bien pour les pièces complexes ou profondes pour lesquelles il est difficile de maintenir une épaisseur uniforme. En ajustant la taille des étapes et la trajectoire de l'outil, les ingénieurs peuvent contrôler les contraintes dans les zones critiques. Le processus lent, étape par étape, améliore la précision et réduit le risque de fissuration dans les matériaux difficiles à former.

Formage à chaud et contrôle de la température

Le fait de chauffer légèrement le métal avant le formage augmente sa ductilité. Le formage à chaud tire parti de ce phénomène en augmentant la température de la tôle à un niveau contrôlé inférieur à son point de fusion. La chaleur supplémentaire ramollit le matériau, ce qui permet de le plier ou de l'étirer plus facilement sans l'endommager.

La température doit être gérée avec soin. Si elle est trop chaude, la tôle peut s'affaiblir ou s'oxyder. Si elle est trop froide, elle reste rigide et sujette aux fissures. Des systèmes de chauffage uniformes et un contrôle de la température en temps réel permettent de maintenir la cohérence et d'éviter les surchauffes localisées.

Hydroformage et étirage

L'hydroformage utilise la pression d'un fluide au lieu d'une matrice solide pour façonner le métal. La pression est appliquée uniformément sur toute la surface, ce qui entraîne une déformation lisse et uniforme. Comme il n'y a pas de points de contact avec la matrice, les frottements et la concentration de contraintes sont considérablement réduits.

Le formage par étirement, quant à lui, consiste à étirer étroitement la feuille sur un bloc de forme tout en maintenant une tension constante. Cette méthode garantit un amincissement régulier et permet d'éviter les plis ou les fissures. Les deux techniques permettent au métal de s'écouler naturellement, en conservant une épaisseur et une qualité de surface constantes.

Préparation et conditionnement du matériel

Un formage réussi commence avant le premier coup de presse. Un traitement thermique approprié, le nettoyage de la surface et le contrôle du grain permettent au métal de se plier et de s'étirer sans se fissurer.

Recuit approprié

Recuit est un traitement thermique qui rétablit la ductilité perdue lors de l'écrouissage. Lorsque le métal est roulé, plié ou estampé à plusieurs reprises, il devient plus complexe et plus cassant. Le fait de le chauffer à une température donnée, puis de le refroidir lentement, permet de réarranger sa structure cristalline. Ce processus libère les tensions internes et redonne de la souplesse.

Chaque métal a ses propres conditions idéales de recuit. L'aluminium, par exemple, se ramollit à des températures plus basses que l'acier. Si la température est trop élevée, les grains peuvent devenir trop gros et affaiblir le métal. Si la température est trop basse, des contraintes résiduelles subsistent. Pour obtenir une bonne formabilité, il est essentiel de maintenir le processus dans la plage de température appropriée.

Nettoyage et traitement des surfaces

Une surface propre permet au métal de se déformer plus uniformément. Les contaminants tels que la rouille, l'huile ou les couches d'oxyde augmentent la friction entre la matrice et la tôle, ce qui peut provoquer des déchirures ou de petites fissures superficielles. Avant le formage, les tôles sont nettoyées à l'aide de méthodes telles que le décapage, le dégraissage ou le grenaillage.

Les traitements de surface peuvent également améliorer les performances. L'application d'un léger lubrifiant ou d'un revêtement de conversion réduit le frottement et l'usure pendant le processus de formage. Pour l'acier inoxydable et l'aluminium, l'élimination des couches d'oxyde permet d'obtenir un formage plus lisse et plus régulier.

Techniques d'affinage des grains

L'affinage des grains améliore la résistance et la ductilité, ce qui rend la tôle moins susceptible de se fissurer. Des techniques telles que le laminage contrôlé, la recristallisation et le traitement thermomécanique permettent de diviser les gros grains en grains plus petits et uniformes. Les grains fins répartissent uniformément les contraintes et retardent la formation de fissures.

Dans certains alliages, des éléments tels que le titane, le vanadium ou le niobium sont ajoutés pour contrôler la taille des grains. Ces éléments forment de minuscules particules qui fixent les limites des grains, empêchant ainsi une croissance excessive pendant le traitement thermique. Une structure uniforme à grains fins permet au métal de se plier et de s'étirer de manière prévisible, sans défaillance soudaine.

Vous souhaitez minimiser les fissures lors de votre prochain projet de formage de tôle ? Nos ingénieurs expérimentés peuvent vous aider à obtenir des résultats fluides et précis grâce à une sélection appropriée des matériaux et à des processus de formage optimisés. Téléchargez vos dessins CAO maintenant pour un examen DFM gratuit et une analyse de faisabilité du formage.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.