De nombreux ingénieurs et concepteurs sont aujourd'hui confrontés au même défi : fabriquer des pièces aux formes complexes et détaillées qui restent précises pendant la production. Les conceptions devenant de plus en plus petites et complexes, les méthodes de découpe traditionnelles sont souvent insuffisantes.

La découpe laser a révolutionné la production de ces pièces. Elle allie précision, vitesse et contrôle pour traiter des détails fins qui semblaient auparavant hors de portée. Dans cet article, nous verrons comment cette technologie permet de traiter des géométries complexes et de maintenir la précision dans les industries où la précision est cruciale.

La science au service de la précision laser

La précision du laser provient de la focalisation étroite et stable de son faisceau. Le laser peut concentrer la lumière en un point plus petit qu'une fraction de millimètre. L'énergie contenue dans ce petit point est suffisamment puissante pour faire fondre ou vaporiser le métal instantanément le long de la trajectoire de coupe. Comme il n'y a pas de contact physique, le matériau à proximité ne se plie pas et ne se déforme pas.

Ce processus sans contact permet une excellente précision. Le système de contrôle informatique ajuste la puissance et la position du faisceau en temps réel, afin que chaque caractéristique corresponde à la conception numérique. Des tolérances de quelques microns sont possibles, même sur des métaux réfléchissants ou sensibles à la chaleur.

Le contrôle thermique est un autre facteur clé. En ajustant la puissance du faisceau et la vitesse de coupe, la chaleur reste concentrée et limitée à une zone minuscule. Cela permet d'éviter les fissures ou les déformations qui se produisent souvent avec la découpe mécanique ou au plasma. La coupe finale est lisse et propre, et ne nécessite généralement que peu ou pas de travaux de finition.

Contrôle de précision : Puissance, concentration et vitesse

La précision de la coupe dépend de la maîtrise de trois facteurs principaux : la puissance, la mise au point et la vitesse. Les opérateurs ajustent continuellement ces paramètres pour s'assurer que chaque détail reste net et cohérent dans des conceptions complexes.

Réglage de la puissance pour différents matériaux et épaisseurs

La puissance du laser détermine la profondeur et la vitesse de coupe du faisceau. Les tôles fines nécessitent une puissance plus faible pour éviter une fusion excessive ou la création d'arêtes rugueuses. Les métaux plus épais nécessitent une puissance plus élevée pour obtenir une pénétration complète.

Les métaux réagissent différemment. L'acier inoxydable a besoin de plus de puissance parce qu'il reflète une partie de l'énergie du laser. L'aluminium refroidit rapidement, de sorte que les opérateurs augmentent souvent la puissance ou ralentissent la vitesse de coupe pour maintenir une zone de fusion stable. Le laiton et le cuivre réfléchissent encore plus la lumière, c'est pourquoi des impulsions de puissance contrôlées sont utilisées pour éviter la surchauffe ou les bords brûlés.

Si la puissance est trop élevée, la coupe s'élargit et la surface devient rugueuse. Si elle est trop faible, le matériau risque de ne pas être complètement découpé. Les meilleurs résultats sont obtenus en trouvant l'équilibre qui permet au laser de séparer proprement le métal avec un minimum de chaleur sur les bords.

Réglage précis de la zone de mise au point pour une meilleure précision des détails

Le contrôle de la focalisation a un impact significatif sur la précision. Le faisceau laser atteint son point le plus étroit au niveau du foyer, là où l'énergie est la plus concentrée. Lorsque ce point se trouve juste sur la surface ou légèrement en dessous, la coupe reste nette et cohérente.

Pour les feuilles minces, un point focal peu profond permet de conserver des bords lisses et d'éviter les brûlures. Pour les matériaux plus épais, le point focal se déplace plus profondément pour assurer une coupe complète à travers toutes les couches.

Les systèmes de mise au point automatique permettent de maintenir cet équilibre sur les surfaces courbes ou irrégulières. Ils ajustent la profondeur focale en temps réel, ce qui permet de maintenir le faisceau stable et d'éviter qu'il ne s'effile. Ce contrôle fin permet à la découpe laser de produire des courbes, des angles et des caractéristiques minimales précises.

Équilibrer la vitesse et la qualité des bords

La vitesse joue également un rôle essentiel dans la qualité. Si la machine va trop vite, le laser risque de ne pas couper complètement et de laisser des bords irréguliers ou incomplets. Un mouvement trop lent peut entraîner une accumulation de chaleur, ce qui élargit le trait de scie et déforme légèrement le métal.

Pour les formes complexes, les vitesses plus lentes sont plus efficaces. Elles permettent au laser de mieux contrôler les angles serrés et les petites zones où la direction change rapidement. Les vitesses plus lentes permettent également de réduire l'accumulation d'aspérités sur le bord inférieur.

Les systèmes laser modernes ajustent automatiquement la vitesse de coupe en fonction de la forme et de la taille de chaque élément. Ce contrôle intelligent garantit une production efficace tout en maintenant une qualité de détail élevée. Il en résulte des bords nets et lisses et des contours précis, même pour les motifs les plus délicats.

Le rôle de la conception CAO dans la découpe laser complexe

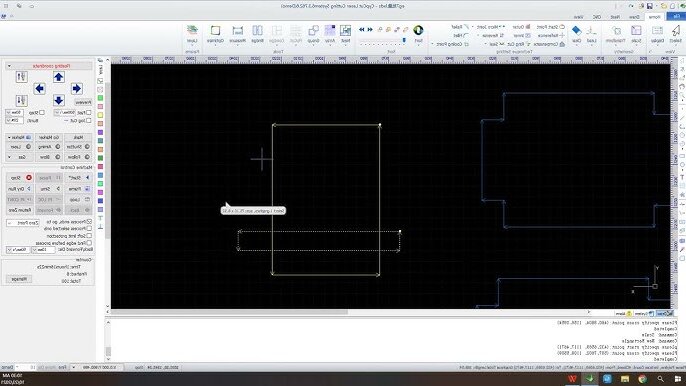

Chaque découpe précise commence par une conception numérique bien préparée. Un plan CAO clair guide la découpeuse laser, garantissant des mouvements fluides, une géométrie précise et des résultats cohérents.

Préparation de fichiers vectoriels de haute qualité

Les découpeurs laser suivent des trajectoires vectorielles pour déplacer le faisceau exactement là où il doit aller. Les formats de fichiers tels que DXF, DWG et AI sont les mieux adaptés car ils stockent des coordonnées plutôt que des pixels. La machine reçoit ainsi des instructions précises pour chaque ligne, chaque courbe et chaque virage.

Il est essentiel que les tracés soient nets et complets. Les lignes ouvertes ou les formes qui se chevauchent peuvent entraîner des doubles coupes, des lacunes ou des bords irréguliers. Avant d'exporter, les concepteurs doivent vérifier que tous les contours sont fermés et simplifiés. La suppression des points supplémentaires ou des courbes inutiles permet au cutter de se déplacer plus facilement.

Il est également essentiel de confirmer que l'échelle et les unités sont correctes. Un fichier qui semble correct à l'écran peut encore produire des dimensions incorrectes si les paramètres d'exportation ne sont pas les bons. Une dénomination cohérente des calques facilite le repérage des pièces à découper, gravureou de sauter. L'organisation et la simplicité du fichier permettent au laser d'être plus efficace et plus précis.

Techniques d'optimisation pour les formes complexes

Après la conception, l'optimisation transforme le fichier en un plan de coupe efficace. L'une des méthodes clés est l'imbrication, c'est-à-dire la disposition serrée de plusieurs pièces sur une feuille afin d'utiliser autant de matériau que possible. Une bonne imbrication réduit les déchets et raccourcit le temps de production.

La compensation des contours permet d'ajuster avec précision la trajectoire de découpe pour tenir compte du trait de scie - la fine ligne de matière enlevée par le laser. Cela garantit que les pièces s'emboîtent avec précision, sans être ni trop serrées ni trop lâches.

Les réglages d'entrée et de sortie permettent de contrôler où et comment le faisceau commence et termine chaque coupe. Commencer légèrement à l'extérieur de la pièce permet d'éviter les marques de brûlure et de conserver des angles vifs. Pour les motifs détaillés ou denses, les entrées courtes et angulaires permettent des transitions plus douces entre les coupes.

Systèmes de mouvement avancés et stabilisation des poutres

Les systèmes de mouvement modernes permettent aux découpeurs laser de se déplacer en douceur et avec précision. Ils garantissent que chaque contour, chaque courbe et chaque angle est tracé avec un alignement parfait, une vitesse constante et une puissance régulière.

Servomoteurs à haute résolution pour un contrôle de trajectoire en douceur

Les servomoteurs jouent un rôle important dans le maintien de la précision de la découpe. Ils guident la tête laser le long des axes X et Y grâce à un retour d'information en temps réel. Des encodeurs haute résolution mesurent en permanence la position et la vitesse, ce qui permet au système de corriger instantanément tout écart.

Ce retour d'information constant crée des angles nets et des transitions douces sans hésitation ni vibration. Lors de la découpe de formes complexes, la servocommande minimise les dépassements et maintient des tolérances serrées dans toutes les courbes. Il en résulte une finition homogène des bords, sans marques de pas entre les trajectoires.

Dans les travaux de micro-découpe, tels que l'électronique ou les pièces mécaniques de précision, la précision des servomoteurs permet de s'assurer que chaque petit trou et chaque petite fente sont parfaitement alignés. Ces moteurs effectuent en permanence des ajustements microscopiques qui rendent le mouvement fluide et prévisible, atteignant ainsi des niveaux de détail que les moteurs pas à pas ne peuvent égaler.

Contrôle du faisceau en temps réel et compensation automatique

La stabilisation du faisceau maintient la puissance et la focalisation du laser constantes pendant le fonctionnement. Des capteurs surveillent l'énergie produite, la forme du faisceau et l'alignement pendant la découpe. Si le système détecte des changements, même mineurs, tels que des vibrations, la chaleur ou la réflexion du matériau, il ajuste automatiquement l'optique ou la force du faisceau pour maintenir l'équilibre.

Ce retour d'information en direct permet de maintenir une profondeur de coupe constante, même sur des matériaux réfléchissants ou irréguliers. Par exemple, lorsque l'on travaille avec de l'acier inoxydable ou de l'aluminium, les reflets peuvent perturber la stabilité. Les capteurs de faisceau ajustent instantanément la sortie pour éviter les bords irréguliers ou les coupes incomplètes.

Certains systèmes avancés intègrent la surveillance du faisceau et le contrôle du mouvement dans une boucle unique et synchronisée. Lorsque la tête ralentit dans les virages ou accélère sur les lignes droites, la puissance du laser s'ajuste en conséquence. Cette coordination garantit une largeur de trait uniforme, des bords lisses et des formes précises.

Matériaux supportant la découpe laser complexe

L'acier inoxydable est l'un des meilleurs matériaux pour la découpe au laser. Sa densité équilibrée et sa réflectivité modérée permettent une fusion en douceur avec une bavure minime. Le résultat est un bord net et régulier. C'est pourquoi l'acier inoxydable est largement utilisé dans l'électronique, les appareils médicaux et les pièces aérospatiales, où la précision et la qualité des arêtes sont cruciales.

L'aluminium est léger et très conducteur, ce qui complique le contrôle de la chaleur. Il refroidit rapidement et peut éloigner la chaleur de la zone de coupe. Pour que les coupes restent stables, les opérateurs augmentent souvent la puissance ou ralentissent la vitesse. Avec un bon équilibre, l'aluminium produit des détails fins et des bords lisses, ce qui le rend parfait pour les applications suivantes enceintes, supportset des pièces prototypes.

Le laiton réfléchit davantage l'énergie du laser que l'acier, ce qui nécessite un contrôle plus strict des réglages de puissance. Lorsqu'il est correctement réglé, le laser crée des bords brillants et polis avec une oxydation minimale. Le laiton est donc un excellent choix pour les pièces décoratives, les plaques signalétiques et les accessoires de précision.

Le titane est solide, durable et résistant à la chaleur, ce qui rend sa découpe plus difficile. Heureusement, il absorbe très efficacement l'énergie du laser. Avec une configuration correcte, le laser produit des coupes nettes et précises, sans distorsion. La résistance à la corrosion et la biocompatibilité du titane en font un matériau idéal pour les instruments médicaux et les composants aérospatiaux qui exigent à la fois des performances élevées et une surface impeccable.

Comment les ingénieurs de Shengen gèrent les conceptions complexes?

Transformer des idées complexes en pièces parfaites demande de l'expertise et de la structure. Nos ingénieurs suivent un processus minutieux pour garantir la précision et l'efficacité à chaque étape.

Prise en charge de la CAO et vérification de la DFM

Nous commençons par examiner vos fichiers DXF, DWG ou AI. Nos ingénieurs confirment que les unités, l'échelle et les couches sont correctes, puis vérifient que tous les chemins sont fermés et que les caractéristiques respectent les exigences de taille minimale. Si des problèmes potentiels sont identifiés, nous les signalons rapidement et suggérons des solutions rapides et pratiques.

Examen des matériaux et de l'épaisseur

Ensuite, nous adaptons la qualité et l'épaisseur du matériau aux tolérances spécifiées et aux exigences de finition de la surface. Nous tenons également compte de la planéité de la tôle, de la direction du grain et de toutes les étapes ultérieures, telles que flexion ou soudageLe système de contrôle de la qualité doit être mis en place afin de s'assurer que tout s'emboîte correctement.

Sélection de la machine et du gaz d'assistance

Nous choisissons la machine laser la mieux adaptée à la taille et à la géométrie de votre pièce. L'azote est utilisé lorsque des arêtes propres et exemptes d'oxyde sont nécessaires, tandis que l'oxygène permet une découpe plus rapide pour les aciers plus épais. Notre objectif est toujours de trouver un équilibre entre la vitesse et la qualité de la surface.

Stratégie de cheminement et imbrication

Nous imbriquons efficacement les pièces pour économiser le matériau et planifions soigneusement les commandes de découpe. Les caractéristiques sensibles à la chaleur sont découpées en premier, et nous ajoutons des amorces, des micro-poinçons ou des découpes en ligne pour réduire les déchets et améliorer la finition des bords.

Optimisation des paramètres

Nous réglons avec précision la puissance, la vitesse, la fréquence des impulsions, le décalage de la mise au point et la pression du gaz pour chaque matériau et chaque épaisseur. Une fois que nous avons trouvé les réglages idéaux, nous les enregistrons pour garantir une production stable et reproductible.

Coupons d'essai et premier article

Avant la production en série, nous coupons de petits coupons d'essai pour vérifier la largeur du trait de scie, la conicité, les bavures et les zones affectées par la chaleur. Nous procédons à des ajustements continus jusqu'à ce que chaque dimension et chaque détail de la surface correspondent précisément à votre dessin.

Prêt à donner vie à vos créations complexes ? Veuillez nous envoyer vos fichiers CAO ou vos dessins. Nos ingénieurs les examineront gratuitement, suggéreront des optimisations de conception et fourniront un devis rapide et précis pour démarrer votre projet.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.