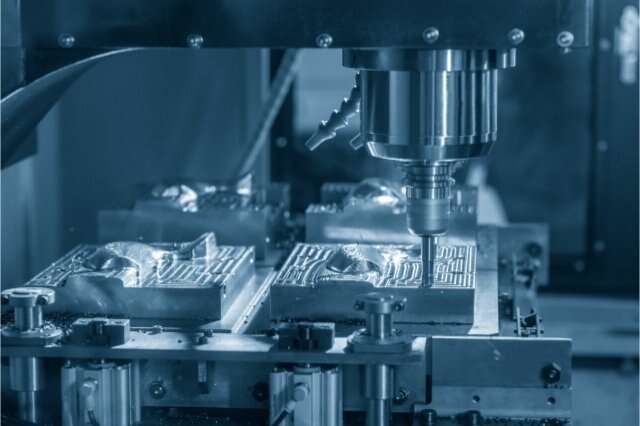

La vitesse est la clé du succès dans le monde manufacturier d'aujourd'hui. Les clients veulent des délais plus courts, une production flexible et une qualité constante. Cependant, l'usinage traditionnel ne répond pas toujours à ces attentes. Les réglages manuels, les systèmes déconnectés et la programmation répétée consomment des heures qui pourraient être consacrées à la fabrication de pièces.

L'approche numérique change la donne. Grâce à l'automatisation, à des logiciels innovants et à des données en temps réel, l'usinage numérique à commande numérique rationalise la production complexe en un processus transparent et efficace. Il relie chaque étape, de la conception à l'usinage, afin que les équipes puissent éliminer les retards, éviter les erreurs et améliorer le rendement.

Cet article examine comment les outils numériques améliorent la vitesse de l'usinage CNC. Il explique comment l'intégration CAO/FAO, la surveillance IoT et l'automatisation s'associent pour simplifier les processus de prototypage, de production et de livraison. Chaque section révèle les moyens pratiques par lesquels les outils numériques remodèlent l'efficacité de la fabrication dans le monde concurrentiel d'aujourd'hui.

Éléments fondamentaux d'un écosystème de CNC numérique

Un système CNC connecté intègre des logiciels, des capteurs et des outils en nuage pour assurer la continuité de la production. Chaque partie de ce système fonctionne ensemble pour rendre l'usinage plus rapide, plus innovant et plus fiable.

Connectivité CAO et FAO

L'intégration CAO/FAO est au cœur de la fabrication numérique. Les logiciels de CAO sont utilisés pour concevoir les pièces, tandis que les logiciels de FAO transforment ces conceptions en instructions d'usinage. Lorsque les deux systèmes sont directement connectés, les ingénieurs peuvent envoyer les fichiers de pièces directement aux machines sans avoir à les retaper ou à les reprogrammer.

Ce lien élimine les erreurs de réglage et réduit les délais. Toute modification de la conception met automatiquement à jour le programme d'usinage. Le logiciel ajuste les trajectoires des outils en fonction de la forme, du matériau et du type de machine. Les ingénieurs peuvent également simuler l'ensemble du processus avant le début de l'usinage. Cela permet d'identifier rapidement les problèmes de conception et d'éviter les pertes de temps et de matériaux. Ce qui prenait des heures de configuration manuelle se fait désormais en quelques minutes, avec une précision et une cohérence accrues.

Plateformes de fabrication en nuage

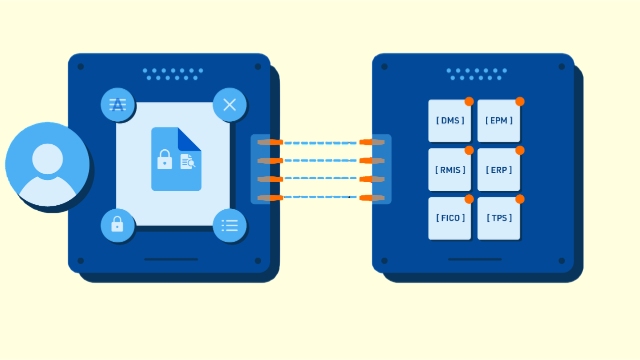

Les plateformes en nuage élèvent l'usinage numérique à un niveau supérieur en fournissant aux équipes un espace de travail partagé. Les ingénieurs téléchargent les conceptions, les machinistes accèdent aux détails de la configuration et les chefs de projet surveillent l'avancement des travaux, le tout en temps réel.

Ces outils remplacent les longs courriers électroniques et les versions obsolètes des fichiers. Tout le monde travaille à partir des mêmes données, même s'ils se trouvent à des endroits différents. Les mises à jour de la conception apparaissent instantanément, ce qui permet à toute l'équipe de rester synchronisée. Cela facilite la collaboration, réduit les retouches et permet de respecter le calendrier des travaux.

Les systèmes en nuage stockent également des données de production précieuses, notamment l'utilisation des matériaux, les vitesses de coupe et les temps de cycle. Les fabricants peuvent examiner ces données afin d'identifier les domaines à améliorer dans les travaux futurs. De nombreuses plateformes proposent également des devis instantanés, une planification automatique et une surveillance à distance. Ensemble, ils contribuent à accélérer l'ensemble du processus, du devis à la livraison.

IoT et surveillance des machines intelligentes

L'internet des objets (IdO) permet aux machines à commande numérique de "penser" en les connectant à des capteurs et à des logiciels. Les machines collectent des données sur la température, les vibrations et l'usure des outils pendant leur fonctionnement. Ces données sont analysées en temps réel pour repérer rapidement les problèmes.

L'un des principaux avantages est la maintenance prédictive. Au lieu d'attendre une panne, le système avertit les techniciens lorsqu'un outil ou un moteur montre des signes d'usure. Cela permet d'éviter les temps d'arrêt et de maintenir l'équipement en bon état.

La surveillance intelligente donne également aux responsables une vision claire de la production. Ils peuvent vérifier les temps de cycle, le rendement des machines et l'efficacité à partir d'un tableau de bord. Grâce à ces informations, ils peuvent équilibrer les charges de travail et remédier rapidement aux goulets d'étranglement. Au fil du temps, les données permettent d'affiner les vitesses de coupe, d'améliorer la durée de vie des outils et d'assurer le bon fonctionnement de l'ensemble de l'atelier.

Accélérer le prototypage et la validation de la conception

Les outils numériques permettent aux ingénieurs de passer de la conception à la prototype en un temps record. Ces systèmes réduisent les cycles de validation et accélèrent le lancement des produits.

Passage rapide de la conception à la production

Dans la fabrication traditionnelle, chaque étape du prototypage nécessitait des réglages distincts, une programmation manuelle et des transferts de fichiers répétés. Cela ralentissait les projets et rendait les révisions difficiles. Un flux de travail numérique élimine ces obstacles.

Une fois le modèle CAO terminé, le fichier est transféré directement au logiciel de FAO, où les trajectoires d'outils sont automatiquement générées sur la base de la conception. Les paramètres de la machine, tels que la vitesse de coupe, la vitesse d'avance et la sélection de l'outil, sont optimisés automatiquement. Ce lien transparent entre la conception et la production élimine les étapes redondantes, ce qui permet de découper les pièces dans les heures qui suivent l'approbation.

Pour les ingénieurs et les concepteurs, cela signifie une plus grande liberté pour tester rapidement les idées. Les itérations rapides raccourcissent la boucle de rétroaction entre le concept et la validation, réduisant ainsi le délai de mise sur le marché des nouveaux produits.

Simulation virtuelle et optimisation des parcours d'outils

La simulation numérique permet aux ingénieurs de visualiser et de tester le processus d'usinage avant le début de la production. Le système reproduit à l'écran les conditions de coupe réelles, montrant comment l'outil interagit avec le matériau.

Cela permet d'identifier les problèmes potentiels, tels que les collisions, les trajectoires d'outils inefficaces ou l'enlèvement excessif de matière, avant que la coupe ne se produise. En s'attaquant à ces problèmes à un stade précoce, les fabricants peuvent éviter de gaspiller de la matière et du temps machine.

L'optimisation du parcours d'outil améliore encore la vitesse et l'état de surface. Le logiciel calcule automatiquement la trajectoire la plus efficace pour chaque coupe, en minimisant les déplacements de l'outil et les mouvements à vide. Cela permet d'augmenter la vitesse d'usinage tout en maintenant la précision dimensionnelle et en prolongeant la durée de vie de l'outil.

Devis et traitement des commandes instantanés

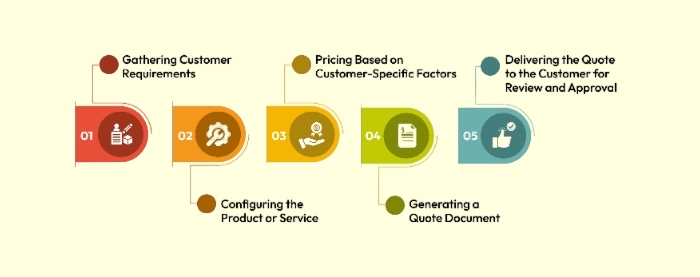

Les systèmes de devis numériques utilisent les fichiers CAO téléchargés pour générer instantanément des prix et des délais. Le logiciel analyse la géométrie, le type de matériau et la complexité pour estimer les coûts d'usinage en quelques secondes.

Cette automatisation supprime la nécessité d'une révision manuelle et d'un échange de courriels entre acheteurs et fournisseurs. Les clients peuvent télécharger des modèles, recevoir un devis précis et passer une commande immédiatement. L'ensemble du processus - de la soumission du fichier à la confirmation de la commande - peut se dérouler en une seule session en ligne.

Pour les fabricants, l'établissement automatisé de devis améliore l'efficacité et maintient les flux de production sans pauses inutiles. Pour les clients, elle permet d'obtenir des réponses rapides, des prix transparents et des délais d'exécution plus courts.

Rationaliser la production grâce à l'automatisation

L'automatisation élimine les délais qui ralentissent la fabrication. La programmation intelligente, les systèmes d'auto-calibrage et la robotique collaborent pour assurer une production fluide, rapide et fiable.

Planification numérique et gestion des flux de travail

Un logiciel de planification intelligent organise chaque tâche dans l'atelier. Il suit en temps réel l'état des machines, l'utilisation des outils et les ordres de travail. Lorsqu'une tâche se termine, la suivante commence automatiquement sans attendre.

Le système répartit uniformément les charges de travail afin d'éviter les temps morts et les goulets d'étranglement. Si une machine est arrêtée pour maintenance, les tâches sont rapidement réaffectées à d'autres unités. Les opérateurs n'ont donc plus besoin de planifier les horaires, ce qui réduit les erreurs et augmente la productivité manuelle.

Un tableau de bord numérique du flux de travail affiche également des mises à jour en direct sur chaque commande. Les ingénieurs, les superviseurs et les ouvriers peuvent voir les progrès, la capacité et les délais d'un seul coup d'œil. Tout le monde ayant accès aux mêmes données, les décisions sont plus rapides et le travail d'équipe se déroule plus harmonieusement.

Etalonnage et changement d'outils automatisés

L'étalonnage et les changements d'outils nécessitaient autrefois un travail manuel et une attention particulière. Les machines intelligentes se chargent désormais de ces deux tâches automatiquement. Des capteurs vérifient la longueur, l'usure et l'alignement des outils avant le début de la coupe. Lorsqu'un outil approche de sa limite d'usure, le système passe à un outil de rechange sans s'arrêter.

Les changeurs d'outils automatiques permettent de passer rapidement et simplement d'une pièce à l'autre ou d'un matériau à l'autre. Le logiciel ajuste les paramètres de coupe en utilisant les données préchargées pour chaque type de matériau. Cela permet d'économiser du temps de réglage et de maintenir des conditions de coupe constantes, même pour les petites séries.

En réduisant les réglages manuels, l'automatisation permet aux machines de conserver leur précision et leur vitesse en permanence.

La robotique dans les environnements CNC

Les robots font désormais partie intégrante de la vie numérique Usinage CNC. Les bras robotisés s'occupent du chargement, du déchargement et du transfert des pièces entre les stations. La production reste ainsi fluide, même lorsqu'il n'y a personne dans l'atelier.

La flexibilité est un avantage important. Les robots peuvent être reprogrammés pour gérer des pièces ou des matériaux différents avec un minimum de changements. Associés à des convoyeurs et à un stockage automatisé, ils éliminent les temps d'arrêt entre les étapes et minimisent les erreurs de manipulation.

La robotique améliore également la sécurité en automatisant les tâches répétitives ou physiquement exigeantes. Les opérateurs peuvent se concentrer sur la programmation, les contrôles de qualité et la supervision, plutôt que sur le levage manuel. Il en résulte une productivité accrue, un rendement régulier et une meilleure utilisation de la main-d'œuvre qualifiée.

Réduire les erreurs et les reprises grâce à la précision des données

Des données précises sont la base d'un usinage fiable. Les systèmes numériques permettent de détecter les erreurs à un stade précoce, de sorte que chaque pièce est conforme à la conception et que les retouches coûteuses sont réduites.

Technologie des jumeaux numériques

La technologie du jumeau numérique crée un modèle virtuel de la pièce et de la machine qui la fabriquera. Les ingénieurs peuvent simuler l'ensemble du processus d'usinage avant que la coupe ne commence. Le système prédit les trajectoires des outils, les mouvements de la machine et le comportement du matériau pendant l'usinage.

En testant les configurations dans cet espace virtuel, les ingénieurs peuvent identifier et résoudre les problèmes potentiels, tels que les collisions d'outils ou les déformations de pièces, avant le début de la production. Le processus d'usinage proprement dit est ainsi plus fluide et plus prévisible.

Les jumeaux numériques permettent également d'affiner les paramètres clés, tels que la vitesse de la broche, la vitesse d'avance et les angles de l'outil. Les ingénieurs peuvent optimiser ces valeurs en simulation, plutôt que de gaspiller de la matière lors des essais. Cela permet de gagner du temps, de réduire les coûts d'installation et d'améliorer la précision.

Contrôle de la qualité en temps réel

Les systèmes de surveillance modernes suivent les dimensions des pièces et le comportement de la machine pendant le processus d'usinage. Les capteurs mesurent des facteurs tels que les vibrations, la température et l'usure des outils. Des sondes analysent la géométrie de la pièce après chaque passage pour vérifier la précision.

Si le système détecte un écart par rapport aux dimensions cibles, il alerte instantanément le contrôleur. La machine peut alors corriger automatiquement la position de l'outil ou la vitesse de coupe.

Cette boucle de rétroaction permet d'éviter les défauts, de réduire les taux de rebut et de maintenir des tolérances serrées. Les ingénieurs peuvent résoudre les problèmes dès qu'ils se présentent, au lieu de les découvrir à la fin de la production.

Traçabilité et documentation

Les enregistrements numériques permettent de suivre facilement chaque détail d'un travail d'usinage. Les fichiers de conception, les configurations d'outils, les lots de matériaux et les résultats d'inspection sont tous sauvegardés au même endroit. Cela permet de créer une trace numérique complète pour chaque pièce produite.

Lorsque les clients demandent des rapports d'inspection ou des certificats, les fabricants peuvent obtenir les données immédiatement. Cela permet d'accélérer les audits et de répondre aux normes de qualité d'industries telles que l'aérospatiale, le médical et l'automobile.

La traçabilité simplifie également le dépannage. Si un défaut apparaît, les ingénieurs peuvent remonter jusqu'à une machine, un opérateur ou un lot spécifique. Cela permet de résoudre rapidement les problèmes et de s'assurer que le même problème ne se reproduira pas.

Améliorer la collaboration entre les équipes

Lorsque les équipes partagent des données sous forme numérique, la communication devient plus rapide et mieux coordonnée. Les outils numériques relient la conception, la production et la gestion, permettant à chacun de travailler à partir des mêmes informations en temps réel.

Flux de travail connectés pour la conception et l'ingénierie

Les plates-formes en nuage partagées simplifient le travail d'équipe. Les concepteurs téléchargent les modèles de CAO et les machinistes peuvent les réviser ou les ajuster directement en ligne. Toute modification de la conception, telle qu'une taille de trou ou un matériau différent, est mise à jour instantanément pour l'ensemble de l'équipe.

Cet espace partagé élimine la confusion des versions et permet à chacun de rester aligné. Les ingénieurs n'ont plus besoin de confirmer quel fichier est correct, et les clients peuvent consulter les mises à jour sans attendre les courriels ou les transferts de fichiers.

Le lien entre la conception et la production améliore également la fabricabilité. Les machinistes peuvent commenter le modèle et suggérer des modifications qui réduisent l'usure des outils ou améliorent le temps de coupe. Ce retour d'information bidirectionnel garantit que les conceptions sont pratiques et prêtes pour la production avant le début de l'usinage.

Supervision et prise de décision à distance

Les responsables peuvent désormais suivre les performances de production depuis n'importe où grâce à des tableaux de bord en ligne. Ces outils affichent des données en direct sur l'avancement des travaux, l'utilisation des machines et les résultats en matière de qualité.

Si une machine s'arrête ou nécessite une intervention, des alertes sont immédiatement envoyées sur l'appareil mobile de l'utilisateur. Les responsables peuvent réagir rapidement, approuver la maintenance ou déplacer les charges de travail sans être sur place. Cet accès en temps réel garantit que la production continue à se dérouler sans heurts dans toutes les équipes et sur tous les sites.

Les données collectées par ces systèmes permettent également une planification plus réfléchie. La connaissance des temps de cycle, de la durée de vie des outils et de l'efficacité des machines permet d'identifier les domaines à améliorer et d'optimiser l'affectation des ressources. Les décisions sont plus rapides et s'appuient sur des faits, et non sur des rapports tardifs.

Intégration des fournisseurs

Les systèmes numériques étendent la collaboration au-delà de l'atelier. Les fournisseurs et les partenaires logistiques peuvent se connecter au même réseau pour partager des mises à jour sur les matériaux, les expéditions et les calendriers de livraison.

Cette communication ouverte réduit les délais et permet aux équipes de réagir plus rapidement aux variations de la demande ou des stocks. Lorsqu'une nouvelle commande est passée, le système vérifie le stock, confirme la disponibilité et met à jour le calendrier automatiquement.

Les mises à jour automatisées remplacent les longs courriers électroniques et les appels téléphoniques, ce qui accélère considérablement la coordination. Il en résulte une chaîne d'approvisionnement plus fiable, des délais plus courts et des partenariats plus solides entre les fabricants et leurs fournisseurs.

Impact sur les délais d'exécution et la réactivité du marché

L'usinage numérique accélère toutes les étapes, de la préparation à la livraison. Grâce à des temps de réponse plus rapides, les fabricants peuvent rester compétitifs et répondre plus efficacement aux demandes des clients.

Des délais d'exécution plus courts pour les projets personnalisés

Les configurations numériques rendent les changements de tâches efficaces et simples. Dans l'usinage traditionnel, les opérateurs devaient réinitialiser les montages, recalibrer les outils et réécrire les programmes pour chaque nouvelle tâche. Ce processus pouvait prendre plusieurs heures.

Avec les systèmes numériques, les trajectoires d'outils, les données sur les matériaux et les paramètres de fixation sont stockés et chargés automatiquement. Les ingénieurs peuvent mettre à jour les conceptions en ligne et envoyer de nouvelles instructions directement aux machines. Un logiciel de planification intelligent affecte ensuite automatiquement le travail suivant aux unités CNC disponibles.

Cette flexibilité permet d'accélérer la production de petites séries et de prototypes sans ralentir les projets plus importants. Elle aide les fabricants à gérer les commandes personnalisées en douceur, à réduire le temps de préparation et à maintenir un délai d'exécution court et rentable.

Passage du prototype à la production

Une fois le prototype approuvé, les données numériques facilitent l'augmentation de la production. Les fichiers CAO/FAO dupliqués, les trajectoires d'outils et les paramètres de processus utilisés pour le prototype peuvent être réutilisés pour la production de masse.

L'automatisation garantit que chaque pièce reste conforme à la conception testée. Les machines suivent des trajectoires vérifiées, ce qui garantit la précision et la répétabilité des résultats. Si la production doit s'étendre, les fichiers dupliqués peuvent être partagés instantanément entre différentes machines ou même plusieurs sites.

Ce transfert transparent élimine la nécessité d'une reprogrammation manuelle et réduit les délais d'installation. Il permet aux produits d'arriver plus rapidement sur le marché, ce qui donne aux fabricants un avantage concurrentiel dans les secteurs où le temps est compté.

Avantages concurrentiels dans l'industrie manufacturière mondiale

Sur le marché mondial actuel, les clients attendent des délais rapides, de la flexibilité et une communication claire. Un système CNC numérique répond à ces trois exigences. Les mises à jour en temps réel permettent aux entreprises d'ajuster les calendriers de livraison, de confirmer les devis et de suivre les progrès avec précision.

Les fabricants qui peuvent livrer des prototypes ou des petites séries en quelques jours se distinguent des autres. Ils peuvent s'adapter rapidement aux changements de conception, répondre aux demandes urgentes et renforcer la confiance des clients.

La vitesse permet également de réaliser des économies. En réduisant les étapes manuelles et les temps d'arrêt des machines, l'usinage numérique améliore l'efficacité et maintient les coûts de production à un niveau bas, ce qui aide les fabricants à rester compétitifs dans le monde entier.

Prêt à rendre votre production plus rapide et plus efficace ? Téléchargez vos fichiers CAO dès aujourd'hui pour un examen DFM gratuit.. Nos ingénieurs examineront votre projet, formuleront des recommandations d'amélioration et vous fourniront un devis rapide et précis.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.