Lorsqu'il s'agit de moulage de métaux, de nombreux fabricants recherchent un procédé qui offre une grande précision, des propriétés matérielles solides et la possibilité de produire des formes complexes. C'est là que le moulage sous pression (HPDC) entre en jeu. Toutefois, ce procédé peut être difficile à comprendre et à mettre en œuvre si l'on ne dispose pas des connaissances adéquates.

Le procédé HPDC offre de nombreux avantages, tels que des taux de production rapides, une faible perte de matière et une qualité constante des pièces. Toutefois, un équipement et une expertise spécifiques sont nécessaires pour garantir l'efficacité et la rentabilité. Examinons les principaux aspects de ce procédé.

Qu'est-ce que le moulage sous pression ?

Le HPDC consiste à injecter du métal en fusion dans un moule métallique sous très haute pression. Cette pression force le métal fondu à pénétrer dans chaque partie du moule, ce qui permet d'obtenir des composants extrêmement détaillés et précis. Une fois le métal refroidi et solidifié, la pièce est éjectée du moule.

Le HPDC est le plus souvent utilisé avec des alliages d'aluminium, de zinc et de magnésium. Sa rapidité en fait un outil idéal pour la production en série de pièces de qualité constante.

Explication du processus de moulage sous pression

Le procédé HPDC est une méthode précise pour produire des pièces métalliques rapidement et efficacement. Ci-dessous, nous décomposons chaque étape du processus afin de vous donner une idée plus précise de son fonctionnement.

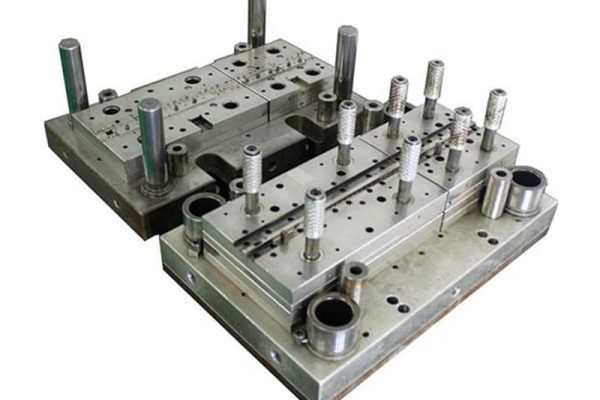

Étape 1 : Préparation de la matrice et du moule

La première étape du processus HPDC consiste à préparer la matrice ou le moule. La matrice est généralement fabriquée en acier de haute qualité pour résister à la pression et à la chaleur intenses du métal en fusion. Le moule est généralement conçu en deux parties, avec un noyau et une cavité, pour former la forme du composant.

Étape 2 : Fusion des métaux et préparation des alliages

Le métal, généralement un alliage d'aluminium, de zinc ou de magnésium, est placé dans un four et chauffé jusqu'à son point de fusion. Le métal en fusion doit être à la bonne température pour l'injection, généralement entre 600°C et 700°C, selon l'alliage utilisé.

Étape 3 : Injection du métal en fusion

Un piston pousse le métal liquide dans le moule à une pression de 1 500 à 30 000 psi. Cette pression élevée remplit chaque détail du moule en quelques millisecondes, et l'injection rapide empêche une solidification prématurée.

Étape 4 : Refroidissement et solidification

Le métal se refroidit à l'intérieur de la matrice et prend forme en 2 à 10 secondes. Le temps de refroidissement dépend de l'épaisseur de la pièce. Une solidification correcte permet d'éviter les points faibles et les déformations.

Étape 5 : Éjection et finition de la pièce moulée

Des broches d'éjection poussent la pièce durcie hors de la matrice. Les ouvriers coupent l'excédent de matière (bavure) et peuvent appliquer des techniques d'usinage ou d'usinage de la surface de la pièce. traitements de surfaces pour atteindre les spécifications finales.

Types de machines de moulage sous pression

Le moulage sous pression (HPDC) utilise deux types de machines principales, chacune adaptée à des métaux et à des besoins de production différents. Le bon choix a une incidence sur la qualité, la vitesse et le coût.

Machines de moulage sous pression à chambre froide

Les machines de moulage sous pression à chambre froide sont couramment utilisées pour les métaux à point de fusion élevé, comme l'aluminium, le laiton et le cuivre. Dans cette machine, le métal en fusion est ajouté manuellement à la chambre d'injection ou à l'aide d'une poche de coulée avant d'être injecté dans le moule.

Cette méthode est utilisée pour les métaux qui ne peuvent pas être injectés directement à partir du four en raison des températures élevées. Le métal en fusion est injecté dans le moule à l'aide d'un piston ou d'un plongeur sous haute pression, puis il refroidit et se solidifie rapidement.

Machines de moulage sous pression à chambre chaude

Les machines de moulage sous pression à chambre chaude sont conçues pour les métaux dont le point de fusion est plus bas, comme le zinc, le magnésium et le plomb. Dans cette machine, le système d'injection est immergé dans le métal en fusion, qui reste à la bonne température dans la chambre.

Les machines à chambre chaude sont plus rapides que les machines à chambre froide, car la chambre d'injection est toujours prête à injecter du métal en fusion. Cependant, elles ne peuvent pas être utilisées pour les métaux à point de fusion élevé et la chaleur peut endommager les pièces de la machine.

Avantages du moulage sous pression

Le moulage sous pression (High Pressure Die Casting - HPDC) offre des avantages uniques qui en font un choix de premier ordre pour la fabrication de pièces métalliques. Examinons ses principaux avantages.

Taux de production élevés

L'un des principaux avantages de la HPDC est sa rapidité. Le processus est très efficace, avec des temps de cycle allant souvent de quelques secondes à quelques minutes, en fonction de la complexité de la pièce. Cette rapidité de production permet

Excellente précision dimensionnelle

Le métal en fusion est injecté dans un moule en acier sous une pression extrême, ce qui lui permet de remplir complètement le moule et de capturer les moindres détails et les tolérances les plus étroites. Il en résulte des pièces très précises qui ne nécessitent souvent que peu ou pas d'usinage supplémentaire.

Finition de surface et géométries complexes

Un autre avantage du HPDC est sa capacité à produire des pièces avec des surfaces lisses. Le refroidissement rapide du métal en fusion dans le moule crée une finition lisse qui ne nécessite généralement aucun travail supplémentaire.

Rapport coût-efficacité pour la production de masse

La vitesse, la régularité et la faible quantité de déchets de matériaux font de la HPDC une option rentable pour la production de masse. Les fabricants économisent sur la main-d'œuvre, les coûts des matériaux et le temps de post-traitement.

Limites de la HPDC

Bien que le HPDC offre de nombreux avantages, il présente certaines contraintes importantes avant d'être choisi pour votre projet.

Limites matérielles

Le HPDC convient généralement aux alliages dont le point de fusion est bas, tels que l'aluminium, le zinc et le magnésium. Cependant, elle n'est pas idéale pour tous les métaux. Les matériaux à point de fusion élevé peuvent être difficiles à couler avec le procédé HPDC en raison des températures et des pressions extrêmes.

Coûts d'équipement

Les coûts initiaux d'installation de la HPDC peuvent être relativement élevés, en particulier en ce qui concerne l'équipement nécessaire. Les machines de moulage sous pression et les moules sont coûteux, surtout si la conception est complexe ou nécessite des caractéristiques spécialisées.

Restrictions de taille et de poids

Bien que le procédé HPDC soit excellent pour la production de pièces de petite et moyenne taille, il présente des limites en ce qui concerne la taille et le poids. Le procédé convient mieux aux pièces qui ne sont pas excessivement grandes ou lourdes. Les pièces plus importantes nécessitent des machines et des moules plus puissants, ce qui peut s'avérer peu pratique ou inefficace.

Applications du moulage sous pression

Le moulage sous pression (HPDC) est largement utilisé dans les industries qui exigent la production en grande quantité de pièces métalliques de précision. Examinons ses principales applications.

Industrie automobile

HPDC produit des composants essentiels pour les véhicules modernes :

- Moteur et transmission : Culasses, pistons, carters de boîte de vitesses

- Parties structurelles : Sous-châssis, composants de suspension, fusées de direction

- Carrosserie et habillage : Poignées de porte, supportséléments décoratifs

Électronique grand public

HPDC crée des boîtiers et des composants durables et légers :

- Étuis pour ordinateurs portables et tablettes : Cadres en alliage de magnésium à parois minces

- Composants des smartphones : Supports internes et blindage

- Appareils ménagers : Boîtiers pour outils électriques, aspirateurs

Composants aérospatiaux

Le HPDC répond aux exigences strictes de l'aérospatiale :

- Intérieurs d'avions : Châssis de siègeComposants de l'armoire de rangement, composants de l'armoire de rangement

- Avionique : Enceinte pour les systèmes de navigation/communication

- Composants du drone : Pièces structurelles légères

Autres industries

Le HPDC dessert divers secteurs de l'industrie manufacturière :

- Médical: Enceinte d'équipement, pièces d'instruments chirurgicaux

- Industriel : Corps de pompe, composants hydrauliques

- Énergies renouvelables : Composants d'éoliennes, cadres de panneaux solaires

HPDC par rapport à d'autres méthodes de coulée

La méthode de moulage appropriée dépend du volume de production, du matériau et des exigences de la pièce. Voici comment le HPDC se compare aux autres méthodes standard.

| Méthode de coulée | Vitesse de production | Précision | Finition de la surface | Géométries complexes | Adéquation du matériau | Meilleur pour |

|---|---|---|---|---|---|---|

| HPDC | Haut | Haut | Excellent | Excellent | Alliages à point de fusion bas ou moyen | Production en série de petites et moyennes pièces |

| Moulage en sable | Faible | Faible | Rugueux | Faible | Large gamme de métaux | Grandes pièces, faible volume |

| Moulage d'investissement | Faible | Très élevé | Excellent | Excellent | Alliages haute performance | Pièces très détaillées, matériaux haute performance |

| Moulage sous pression par gravité | Moyen | Moyen | Bien | Moyen | Alliages à point de fusion moyen | Pièces de taille moyenne, bonnes propriétés mécaniques |

Contrôle de la qualité dans le domaine du moulage sous pression

Le maintien d'un niveau de qualité élevé dans le domaine du HPDC nécessite de comprendre les défauts courants et de mettre en œuvre des mesures préventives. Voici ce que les fabricants doivent savoir.

Défauts communs à HPDC

Porosité

La porosité désigne la formation de petits trous ou de vides dans le métal moulé, qui peuvent affaiblir la pièce et affecter ses performances. Ces vides peuvent résulter de l'emprisonnement d'air, de gaz ou d'humidité lors de l'injection du métal en fusion.

Fermeture à froid

Les fermetures à froid se produisent lorsque deux flux de métal en fusion ne parviennent pas à fusionner correctement pendant l'injection, laissant des lignes ou des coutures visibles dans la pièce finie. Cela se produit généralement lorsque le métal se refroidit trop rapidement, ce qui entraîne un remplissage incomplet du moule.

Méthodes de prévention des défauts

Optimisation de la pression

Une pression correcte garantit que le métal en fusion remplit le moule et s'écoule en douceur dans chaque cavité, réduisant ainsi le risque d'emprisonnement d'air ou de gaz. Une pression adéquate permet également d'éviter les fermetures à froid en maintenant une température et un débit constants pendant l'injection.

Maintenance des matrices

Au fil du temps, la matrice peut s'user, entraînant un mauvais écoulement du métal, des dommages au moule ou un refroidissement irrégulier. Des inspections et un nettoyage réguliers de la matrice permettent de s'assurer qu'elle reste en bon état et qu'elle peut produire des pièces de haute qualité.

Conclusion

Le moulage sous pression est un procédé de fabrication rapide et précis, idéal pour la production en masse de pièces métalliques complexes. Il permet de créer des composants légers et durables avec d'excellents états de surface et des tolérances serrées.

Si vous avez besoin de pièces moulées sous pression de haute qualité dans des délais rapides et à des prix compétitifs, notre équipe est là pour vous aider. Contactez-nous pour une consultation gratuite.

FAQ

Pourquoi parle-t-on de moulage sous pression ?

On parle de moulage sous pression parce que le métal en fusion est injecté dans un moule (appelé "matrice") sous haute pression pour obtenir la forme souhaitée. La matrice est généralement en acier et peut être réutilisée plusieurs fois.

En quoi le moulage sous pression diffère-t-il des autres méthodes de production de pièces moulées ?

Le moulage sous pression diffère des autres méthodes parce qu'il utilise une pression élevée pour injecter du métal en fusion dans un moule, ce qui permet d'obtenir des pièces de haute précision et des surfaces lisses. D'autres méthodes, comme le moulage en sable, s'appuient sur la gravité pour remplir le moule, ce qui donne des pièces moins détaillées.

Quelle est la différence entre le moulage sous pression et le moulage sous pression ?

Dans le cas du moulage sous pression, le métal en fusion est injecté dans le moule sous une pression très élevée, ce qui le rend adapté aux pièces complexes et de grand volume. Le moulage sous pression utilise une pression plus faible pour remplir le moule, ce qui est souvent utilisé pour des pièces plus importantes ou lorsqu'un meilleur contrôle de l'écoulement du métal est nécessaire.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.