De nombreux ateliers utilisent encore la rectification pour la finition des pièces en acier trempé. Mais la rectification prend du temps, coûte plus cher et n'est pas facile à ajuster lorsque la conception de la pièce change. Le tournage dur offre une option plus intelligente dans de nombreuses situations. Il est plus rapide, plus adaptable et ne nécessite pas d'équipement de rectification spécial.

Le tournage dur présente plusieurs avantages et de nombreux ateliers commencent à l'utiliser. Vous voulez savoir ce qui distingue le tournage dur et pourquoi de plus en plus de fabricants adoptent cette méthode ? Poursuivez votre lecture.

Qu'est-ce que le Hard Turning ?

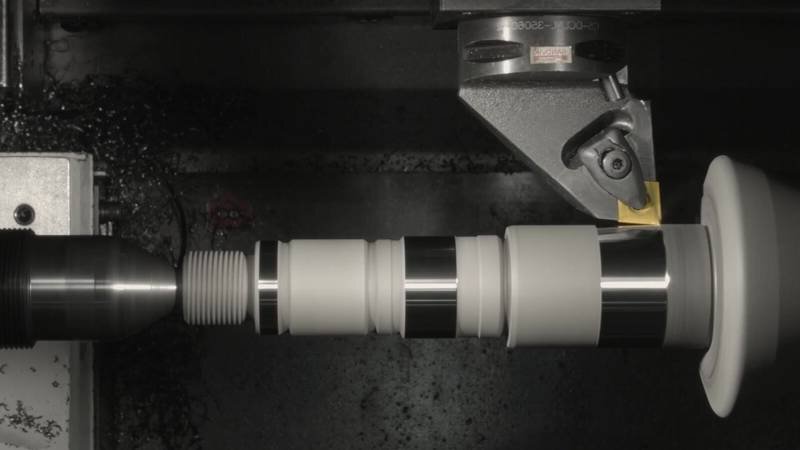

Le tournage dur est un tournage de précision qui permet de façonner des métaux d'une dureté élevée, généralement supérieure à 45 HRC. Le processus utilise un outil de coupe à pointe unique en CBN (nitrure de bore cubique), en céramique ou en carbure. L'objectif est de produire une surface lisse et de respecter des tolérances serrées en une seule opération. Il est le plus souvent utilisé sur des pièces en acier après un traitement thermique, éliminant ainsi le besoin d'une rectification secondaire.

L'idée de base est simple : combiner le tournage et la finition en un seul processus efficace. Cela permet de réduire l'utilisation des équipements et d'accélérer les délais de livraison.

Comment le Hard Turning fonctionne-t-il dans la pratique ?

Le tournage dur permet d'enlever de la matière sur des pièces durcies à l'aide de machines rigides et d'outils spécialisés. Voici ce qui se passe étape par étape :

Étape 1 : Préparation de la pièce

La pièce doit d'abord être traité thermiquement à sa dureté finale. La plupart des travaux de tournage dur utilisent de l'acier trempé à au moins 45 HRC. La pièce doit être propre et solidement maintenue dans un mandrin ou un dispositif de fixation. Tout relâchement du serrage peut provoquer des vibrations et ruiner la finition.

Étape 2 : Sélection et configuration des outils

L'outil de coupe doit être adapté à la dureté et à la forme de la pièce. Les outils CBN sont le choix le plus courant pour le tournage dur, mais les outils en céramique sont également utilisés pour des travaux moins exigeants. Les porte-outils doivent être rigides et installés avec un surplomb minimal pour éviter le broutage.

Le rayon du nez de l'outil influe sur l'état de surface. Un rayon plus grand donne une surface plus lisse mais peut augmenter les efforts de coupe.

Étape 3 : Configuration de la machine

La rigidité et la répétabilité de la machine doivent être vérifiées. Le faux-rond de la broche et l'alignement de la tourelle doivent se situer dans des limites étroites. Les vitesses, les avances et les profondeurs de coupe sont réglées en fonction du matériau de la pièce et du type d'outil. En fonction du matériau de l'outil, il convient d'utiliser la coupe à sec ou une lubrification minimale.

Étape 4 : Exécution du processus de découpage

La machine enlève la matière par passes légères. Le tournage dur utilise généralement une faible profondeur de coupe et des vitesses de surface élevées. L'outil doit rester affûté et stable pour éviter de frotter ou de déchirer la surface. Le contrôle des copeaux est également essentiel pour éviter les rayures.

La coupe est continue et régulière. Des coupes interrompues ou une dureté variable de la pièce peuvent entraîner une usure de l'outil ou une mauvaise finition.

Étape 5 : Finition de la surface et contrôle dimensionnel

Le résultat final doit correspondre à la tolérance et à l'état de surface requis. Le tournage dur permet d'obtenir des valeurs Ra aussi basses que 0,2 à 0,4 µm. Dans de nombreux cas, il répond aux besoins de rectification, voire les remplace.

Pour confirmer l'exactitude des dimensions, la pièce est ensuite mesurée à l'aide de jauges, de micromètres ou de MMT. Une légère passe finale peut être effectuée pour corriger toute variation si nécessaire.

Quels types de pièces conviennent au tournage dur ?

Tous les matériaux ne conviennent pas au tournage dur. La dureté, la structure et l'application de la pièce doivent être prises en compte. Voici ce qu'il faut savoir.

Quels sont les matériaux appropriés ?

Le tournage dur donne de meilleurs résultats sur les aciers trempés, notamment l'acier pour roulements, l'acier à outils, l'acier pour matrices et l'acier allié. Les matériaux tels que AISI 52100, D2, H13 et M2 sont courants. Certaines fontes à microstructure fine peuvent également être tournées à chaud.

Les métaux non ferreux comme l'aluminium ou le cuivre ne sont pas adaptés au tournage dur. Leur faible dureté les destine plutôt au tournage ordinaire.

Gamme de dureté typique

La plupart des travaux de tournage dur sont effectués sur des pièces dont la dureté est comprise entre 45 et 70 HRC. En dessous de 45 HRC, le tournage normal fonctionne bien. Au-delà de 70 HRC, la durée de vie de l'outil diminue rapidement et la rectification peut être une meilleure option.

Ce procédé permet de combler le fossé entre le tournage doux et la meulage de précision. Il donne de bons résultats sur les pièces qui sont trop dures pour être tournées régulièrement, mais qui n'ont pas besoin de la finition ultrafine de la rectification.

Pré-jardinage et post-jardinage

Dans le tournage dur, la pièce est toujours usinée après avoir été trempée. C'est l'idée de base. La post-durcissement garantit que la pièce possède ses propriétés mécaniques finales avant d'être découpée.

Les pièces pré-durcies sont parfois brut d'usinage avant le tournage final. De cette manière, la forme brute est réalisée à l'état mou. Ensuite, un traitement thermique est effectué. Enfin, le tournage dur est utilisé pour obtenir la forme et la finition exactes. Cette approche permet de gagner du temps et d'éviter les déformations pendant le traitement thermique.

Choisir les bons outils pour le tournage dur

Le succès du tournage dur dépend en grande partie des outils. Le matériau, la forme et la configuration de l'outil de coupe influent sur les performances, l'état de surface et la durée de vie de l'outil.

Matériaux des outils de coupe

Le CBN (nitrure de bore cubique) est le meilleur choix pour le tournage dur. Il donne de bons résultats sur les matériaux d'une dureté supérieure à 45 HRC. Le CBN supporte la chaleur élevée et conserve son tranchant plus longtemps que la plupart des autres outils.

Des outils en céramique sont également utilisés. Ils conviennent aux coupes légères et aux finitions lisses, mais s'usent plus rapidement sur les matériaux durs.

Les carbures revêtus peuvent être utilisés pour les niveaux de dureté inférieurs ou les coupes interrompues. Ils sont moins chers mais ne durent pas aussi longtemps dans les applications de tournage complexes.

Considérations sur la géométrie de l'outil

La forme de l'outil influe sur la qualité de la surface et la pression de coupe. Un petit rayon de nez réduit la force de coupe mais peut laisser une surface plus rugueuse. Un rayon plus grand améliore la finition mais augmente la pression sur l'outil.

Les angles de coupe positifs réduisent les efforts de coupe et la chaleur. Cela permet de prolonger la durée de vie de l'outil. Toutefois, l'outil doit être suffisamment solide pour ne pas se briser sous la charge.

Les porte-outils doivent être rigides, avec un dépassement minimal. Même de petites vibrations peuvent endommager l'arête de coupe ou la surface de la pièce.

Durée de vie et entretien des outils

La durée de vie de l'outil dans le tournage dur est plus courte que dans le tournage doux. La chaleur et l'usure constituent des défis importants. Les outils CBN peuvent durer de nombreuses pièces, mais l'usure des arêtes doit être surveillée de près.

Il est préférable d'inspecter les outils après un certain nombre de cycles. Certains ateliers utilisent le contrôle en cours de fabrication ou des intervalles de remplacement fixes pour éviter les défaillances surprises.

Des outils émoussés entraînent des finitions médiocres et des efforts de coupe plus importants. Le remplacement ou l'indexation de la plaquette au bon moment assure la stabilité et la répétabilité du processus.

Paramètres clés du processus de tournage dur

Le réglage des paramètres permet d'équilibrer la durée de vie de l'outil, la qualité de la pièce et le temps de cycle. Ces paramètres sont plus critiques dans le tournage dur en raison de la dureté élevée de la pièce et de l'accumulation de chaleur.

Vitesse de coupe, vitesse d'avance et profondeur de coupe

Pour les outils CBN, la vitesse de coupe est généralement comprise entre 100 et 250 m/min. Les vitesses peuvent varier en fonction du matériau de l'outil et de la dureté de la pièce.

Les vitesses d'avance sont généralement faibles, de l'ordre de 0,05 à 0,3 mm/tour. Une avance plus importante augmente la vitesse mais peut entraîner une diminution de l'état de surface.

La profondeur de coupe est faible, de l'ordre de 0,1 à 0,3 mm par passage. Elle peut aller jusqu'à 0,5 mm pour l'ébauche, mais les coupes légères sont plus courantes.

Ces réglages doivent correspondre à la résistance de l'outil et à la forme de la pièce. Des ajustements mineurs peuvent faire une grande différence en termes de finition et de durée de vie de l'outil.

Gestion de la chaleur et contrôle des copeaux

Le tournage dur génère des températures élevées. La coupe à sec génère plus de chaleur que la coupe à l'eau, et les outils doivent donc résister à l'usure thermique. Les outils CBN et céramiques résistent bien à cette usure.

Le contrôle des copeaux est également essentiel. Un mauvais écoulement des copeaux peut rayer la surface ou bloquer la machine. Les plaquettes équipées de brise-copeaux permettent de briser les copeaux en petites boucles, et les souffleurs d'air ou de copeaux aident à dégager la zone.

Attentes en matière d'état de surface

Le tournage dur permet d'obtenir des états de surface de Ra 0,2 à 0,4 µm. Cette valeur est proche des niveaux de rectification acceptables.

La finition dépend de l'avance, du rayon du nez de l'outil, de la stabilité de la machine et de l'état de l'outil. Des passes de finition légères à faible vitesse d'avance donnent les meilleurs résultats.

La pièce est souvent prête à l'emploi après le tournage dur - aucune rectification n'est nécessaire.

Avantages du tournage dur

Le tournage dur offre de réels avantages pour des pièces et des objectifs de production spécifiques. Voici pourquoi de plus en plus de fabricants adoptent cette méthode.

Élimination du besoin de meulage

Le tournage dur peut remplacer la rectification pour de nombreuses pièces, en particulier celles qui présentent des caractéristiques rondes. Il n'est donc plus nécessaire d'utiliser une deuxième machine ou un deuxième équipement, et les ateliers peuvent finir les pièces en une seule opération, directement sur le tour.

Rapport coût-efficacité

Le tournage dur réduit les coûts de production de plusieurs façons. L'outillage est souvent moins cher que les meules, les machines sont plus polyvalentes et la rectification ne nécessite pas d'opérateurs spéciaux ni de systèmes d'arrosage.

Mise en place plus rapide et délais d'exécution plus courts

Le changement d'outils et de programmes sur un tour CNC est rapide, ce qui rend difficile le tournage d'un bon ajustement pour les petites séries ou les changements fréquents de pièces. Les ateliers de tournage dur peuvent passer d'une pièce à l'autre sans longs délais.

Contrôle dimensionnel renforcé

Les tours à commande numérique permettent un contrôle précis de la position, de la vitesse et de l'avance, ce qui se traduit par des tolérances plus étroites et une meilleure répétabilité. L'usure de l'outil peut être suivie ou compensée par la programmation, ce qui permet de maintenir une taille de pièce constante dans tout le lot.

Applications du tournage dur

Le tournage dur est utilisé dans de nombreuses industries nécessitant une grande précision, des tolérances serrées et des matériaux résistants. Il est idéal pour les pièces traitées thermiquement qui nécessitent une finition lisse.

Composants aérospatiaux

Le tournage dur est utilisé pour la finition de pièces en acier à haute résistance telles que les arbres, les surfaces de roulement et les axes de trains d'atterrissage. Ces pièces doivent résister aux contraintes et à l'usure, ce qui en fait de bons candidats pour le tournage dur.

Industrie automobile

Les constructeurs automobiles utilisent le tournage dur pour produire des engrenages, des arbres, des pièces de transmission et des bagues de roulement. Ces pièces sont souvent trempées et doivent répondre à des spécifications strictes en matière de taille et d'état de surface.

Industrie des moules et matrices

Les bases de moules, les noyaux et les inserts sont souvent fabriqués à partir d'aciers à outils trempés. Le tournage dur façonne ces pièces après le traitement thermique. Cela permet d'éviter les déformations dues aux cycles thermiques après l'usinage.

Ingénierie générale

Le tournage dur convient à tout atelier qui traite des petites et moyennes séries de pièces trempées. Il est utilisé pour les pièces hydrauliques, les porte-outils, les broches, etc.

Défis et limites

Le tournage dur est décisif, mais il n'est pas parfait. Certains travaux nécessitent encore une rectification, et certaines pièces sont trop difficiles ou trop sensibles pour cette méthode.

Intégrité de la surface et microfissuration

Le tournage dur génère de la chaleur au point de contact entre l'outil et la pièce. Si elle n'est pas contrôlée, cette chaleur peut provoquer de petites fissures près de la surface. Ces microfissures peuvent ne pas être visibles, mais elles peuvent entraîner une défaillance précoce de la pièce.

Certains matériaux, en particulier les aciers à outils, sont sujets à ces problèmes. Les ateliers doivent surveiller les conditions de coupe afin de maintenir la surface propre et sans contrainte.

Usure des outils et surveillance des processus

Les outils CBN et céramiques sont résistants mais s'usent rapidement s'ils sont mal utilisés. Un mauvais contrôle des copeaux, une chaleur excessive ou des machines instables peuvent réduire la durée de vie de l'outil.

Contrairement aux meules, les outils de tournage complexes ne donnent pas de signes visuels d'usure. Les ateliers doivent suivre de près l'utilisation des outils. La qualité des pièces peut diminuer avant que l'opérateur ne s'en aperçoive sans un système de surveillance efficace.

Ne convient pas à toutes les tolérances ou à tous les matériaux

Le tournage dur donne de meilleurs résultats pour les pièces rondes et symétriques avec des tolérances modérées. La rectification reste préférable pour les tolérances très serrées inférieures à ±2 microns.

Il ne donne pas non plus de bons résultats sur certains matériaux, tels que le carbure de tungstène, l'acier inoxydable très résistant ou les métaux tendres comme le laiton et l'aluminium. Ces matériaux nécessitent des processus ou des types d'outils différents.

Tournage dur ou rectification : Quand choisir

Le tournage dur et la rectification permettent tous deux de finir les pièces trempées, mais ils fonctionnent différemment. Chacun a ses points forts. Savoir quand utiliser tel ou tel procédé permet d'améliorer l'efficacité et les résultats.

Taux d'enlèvement de matière

Le tournage dur enlève plus de matière par passe que la rectification. Il est plus rapide pour les coupes brutes et semi-finies. La rectification est plus lente, mais elle est plus cohérente pour les finitions ultrafines.

Si l'objectif est la vitesse et une bonne finition, le tournage dur l'emporte. Si l'objectif est l'ultra-précision, la rectification est plus fiable.

Qualité de surface et tolérance

La rectification permet d'obtenir de meilleurs états de surface - souvent inférieurs à Ra 0,2 µm - et des tolérances plus serrées. Elle est idéale pour les pièces de haute précision telles que les bagues de roulement et les composants de vannes.

Le tournage dur peut atteindre ces niveaux dans certains cas, mais pas toujours. L'état de surface du tournage dur varie de Ra 0,2 à 0,4 µm, en fonction de la configuration et du matériau.

Comparaison de l'énergie et des coûts

Le tournage dur utilise moins d'énergie et moins d'étapes. Il ne nécessite pas de meules spéciales, d'outils de dressage ou de systèmes d'arrosage. Les machines sont plus flexibles et leur fonctionnement est souvent moins coûteux.

La rectification consomme plus d'énergie, en particulier avec les systèmes de refroidissement et les passages multiples. Mais dans certains cas, le surcoût en vaut la peine pour obtenir une tolérance ultrafine et une intégrité de la surface.

Cas d'utilisation idéaux pour chacun d'entre eux

Le tournage dur est idéal pour les petites et moyennes séries, lorsque la vitesse, le temps de préparation et la flexibilité sont importants. Il convient aux arbres, aux engrenages et aux bagues trempées.

La rectification est préférable pour les besoins de haute précision, les tolérances serrées et les pièces dont la surface est critique. Elle est souvent utilisée pour la finition après un tournage dur.

Conclusion

Le tournage dur est une méthode d'usinage qui permet d'enlever de la matière sur de l'acier trempé à l'aide d'un outil de coupe à pointe unique, souvent en remplacement de la rectification. Il fonctionne bien pour les pièces dont la dureté est égale ou supérieure à 45 HRC. Ce procédé offre rapidité, économies et flexibilité, en particulier pour les petites et moyennes séries.

Besoin d'aide pour les pièces métalliques usinées ou trempées avec précision ? Contacter notre équipe pour obtenir un devis personnalisé et l'assistance d'un expert.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.