L'obtention de joints de soudure solides et durables est cruciale dans la fabrication, en particulier pour les projets exigeant une grande intégrité structurelle. Des soudures faibles ou incomplètes peuvent entraîner des défaillances coûteuses et des risques pour la sécurité. Le soudage par pénétration totale offre une solution fiable en créant des soudures qui s'étendent sur toute l'épaisseur des matériaux assemblés, garantissant ainsi une résistance et une durabilité maximales.

Le soudage par pénétration totale est un procédé essentiel dans de nombreuses industries. Voyons comment il fonctionne, quels sont ses avantages et pourquoi il est utilisé pour des applications exigeantes.

Qu'est-ce qu'une soudure à pénétration totale ?

Une soudure à pénétration totale se produit lorsque le matériau de soudage fusionne complètement sur toute l'épaisseur des matériaux de base assemblés. Cela garantit l'absence de lacunes ou de points faibles dans le joint, ce qui en fait la solution idéale pour les applications à haute résistance et à haute fiabilité.

Concepts clés du soudage

L'assemblage des métaux nécessite un contrôle précis et des connaissances techniques approfondies. Ces principes fondamentaux conditionnent la réussite de chaque projet de soudage.

Qu'est-ce qui fait qu'une soudure est à pleine pénétration ?

Une soudure atteint une pénétration complète lorsque le métal en fusion atteint et fusionne toute l'épaisseur du joint. Ce processus complexe exige un apport de chaleur adéquat, une préparation correcte du joint et une technique qualifiée.

Le bain de soudure doit s'étendre de la face avant à la face arrière pour créer une fusion complète à travers le matériau. La réussite dépend d'un contrôle minutieux de la conception et de l'ajustement du joint, de l'épaisseur du métal de base et du choix du procédé de soudage.

Différencier les soudures à pénétration totale des soudures à pénétration partielle

Les soudures à pénétration totale exigent une fusion complète sur toute l'épaisseur du matériau, ce qui permet d'obtenir une résistance maximale du joint. Elles nécessitent une préparation minutieuse du joint, comme le biseautage, et un apport de chaleur plus important, ce qui prend plus de temps.

Les soudures à pénétration partielle, en revanche, ne pénètrent que partiellement dans l'épaisseur du matériau. Bien qu'elles nécessitent moins de préparation du joint et qu'elles puissent être réalisées plus rapidement avec un apport de chaleur plus faible, elles offrent une résistance inférieure à celle des soudures à pénétration totale.

Types de soudures à pénétration totale

Soudures sur rainures

Le soudage de rainures est essentiel pour obtenir une pénétration complète dans les matériaux épais. Les principaux types de soudure de rainure sont les suivants :

- Rainure carrée : Forme la plus simple, idéale pour les matériaux fins avec une préparation minimale des bords

- Rainure en V : Section transversale en forme de V, adaptée aux plaques plus épaisses

- Rainure en U : Bords arrondis des deux côtés, excellents pour les plaques très épaisses avec une déformation réduite

- Rainure en J : Un côté est arrondi, offrant une bonne pénétration tout en minimisant l'enlèvement de matière.

- Rainures Double-V et Double-J : Distribution équilibrée de la chaleur et réduction de la distorsion dans les matériaux épais

Soudures bout à bout

Les soudures bout à bout relient deux pièces de métal alignées dans le même plan. Pour une pénétration complète :

- Les bords doivent être parfaitement alignés et préparés.

- Le biseautage des bords est essentiel pour une fusion uniforme du matériau d'apport.

Soudures d'angle

Les joints d'angle permettent d'obtenir une pénétration totale grâce à plusieurs configurations :

- Coin affleurant ou fermé : Les pièces se rejoignent sans espace, ce qui nécessite un alignement précis.

- Coin semi-ouvert : Une pièce décalée pour créer un espace de soudure

- Coin entièrement ouvert : Espace maximal pour une pénétration complète

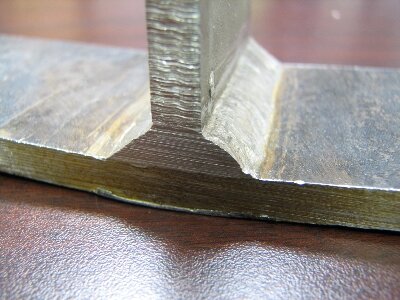

Soudures en T

Les joints en té se forment lorsque deux pièces se rencontrent à 90 degrés :

- Nécessite un soudage des deux côtés pour une résistance maximale

- Doit concentrer la chaleur sur le matériau le plus épais lors de l'assemblage d'épaisseurs différentes

Le procédé de soudage pour les soudures à pénétration totale

Pour obtenir une soudure à pénétration complète, il faut de la précision, une bonne préparation et les bonnes techniques. Explorons les étapes et les méthodes qui garantissent des soudures solides et fiables pour les applications critiques.

Préparation des pièces

Une bonne préparation des pièces à usiner est essentielle pour obtenir des soudures à pénétration complète. Cela implique

- Nettoyage des surfaces: Enlever les contaminants tels que la rouille, l'huile ou la peinture pour assurer une bonne fusion.

- Préparation des bords: En fonction de l'épaisseur du matériau, les bords peuvent nécessiter un biseautage en forme de V, U, J ou K pour permettre une pénétration profonde.

- Alignement et montage: Veillez à ce que les pièces soient correctement alignées et bien ajustées afin d'éviter tout écart susceptible d'affaiblir la soudure.

Choisir la bonne méthode de soudage : TIG, MIG ou bâton

Le choix de la méthode de soudage dépend du type de matériau, de son épaisseur et de l'application :

- TIG (gaz inerte de tungstène): Le meilleur pour le soudage de précision avec un excellent contrôle de l'apport de chaleur. Idéal pour les matériaux fins et les soudures de haute qualité.

- MIG (gaz inerte métallique): Plus rapide et plus économique pour les matériaux plus épais, avec des résultats constants en production.

- Soudage à la baguette: Très polyvalent pour les applications extérieures ou lourdes. Convient aux matériaux épais mais nécessite un nettoyage post-soudure plus important en raison du laitier.

Chaque méthode a ses points forts, et le choix de la bonne méthode garantit une pénétration et une qualité de soudure optimales.

Variables clés à contrôler pour des soudures de pénétration complète réussies

Plusieurs variables influencent la réussite des soudures à pénétration totale :

- Intensité de courant: Un ampérage plus élevé augmente l'apport de chaleur, ce qui permet une pénétration plus profonde.

- Tension: Doit être équilibré - un niveau trop élevé étend l'arc trop largement ; un niveau trop bas réduit la pénétration.

- Vitesse de voyage: Une vitesse constante évite la surchauffe ou une fusion insuffisante.

- Débit de gaz de protection: Un débit adéquat protège le bain de soudure de la contamination.

- Sélection des électrodes: Choisir des électrodes ayant de bonnes caractéristiques de pénétration, adaptées au matériau.

Le réglage précis de ces paramètres permet d'obtenir une soudure solide et fiable.

Avantages du soudage par pénétration totale

Amélioration de la résistance et de la capacité de charge

Les soudures à pénétration totale sont connues pour leur résistance exceptionnelle. En fusionnant toute l'épaisseur des matériaux de base, ces soudures créent des joints aussi solides, voire plus solides, que le métal de base lui-même.

Amélioration de l'intégrité structurelle et de la durabilité

Comme les soudures à pénétration totale éliminent les lacunes ou les points faibles du joint, elles offrent une intégrité structurelle supérieure. Il en résulte des assemblages plus durables qui résistent à la fatigue, à la fissuration et à la corrosion.

Applications dans les industries critiques

Le soudage par pénétration totale est indispensable dans les industries où la solidité et la sécurité ne peuvent être compromises :

- Construction: Utilisé dans les bâtiments, les ponts et les infrastructures pour assurer la stabilité sous de lourdes charges.

- Aérospatiale: Indispensable pour les composants aéronautiques nécessitant une précision et une résistance élevées.

- Construction navale: Fournit des joints durables capables de résister aux environnements marins difficiles.

- Pétrole et gaz: Assure l'étanchéité des raccordements dans les pipelines transportant des matières dangereuses.

- Machinerie lourde: Offre des joints robustes pour les équipements soumis à des contraintes extrêmes.

Défis et solutions courants

Si le soudage par pénétration totale offre une résistance inégalée, ses difficultés peuvent avoir un impact sur la qualité. Examinons les problèmes courants et les solutions pratiques pour garantir des soudures fiables et sans défaut.

Manque de fusion

Défi: Le manque de fusion se produit lorsque le métal soudé n'adhère pas au métal de base ou entre les passes de soudure. Ce défaut affaiblit le joint et peut entraîner une défaillance structurelle.

Causes :

- Apport de chaleur insuffisant

- Angle de l'électrode ou vitesse de déplacement incorrects

- Mauvaise préparation des joints (par exemple, surfaces sales, bords mal alignés)

Solutions :

- Augmenter l'apport de chaleur en ajustant l'ampérage et la tension.

- Optimiser l'angle de l'électrode et la vitesse de déplacement pour une meilleure fusion.

- Nettoyer et préparer soigneusement le métal de base, en veillant à ce que les joints soient bien ajustés.

Porosité

Défi: La porosité se réfère à des poches de gaz piégées dans la soudure, créant des vides qui compromettent la résistance et l'apparence.

Causes :

- Métal de base contaminé (par exemple, huile, rouille ou humidité)

- Couverture ou débit de gaz de protection inadéquat

- Vitesse de déplacement excessive piégeant le gaz dans le bain de soudure

Solutions :

- Nettoyer soigneusement le métal de base avant de procéder au soudage.

- Utiliser le gaz de protection adéquat et maintenir des débits constants.

- Ajuster la vitesse de déplacement pour permettre aux gaz de s'échapper avant la solidification.

Fissuration

Défi: Des fissures peuvent se former pendant ou après le soudage en raison de contraintes résiduelles élevées ou d'un refroidissement inadéquat, ce qui rend les joints fragiles et dangereux.

Causes :

- Des vitesses de refroidissement rapides provoquant des contraintes de rétrécissement

- Teneur élevée en hydrogène dans le métal soudé

- Mauvaise conception de l'articulation ou contrainte excessive

Solutions :

- Préchauffer les matériaux pour réduire les gradients de température.

- Utiliser des électrodes et des matériaux d'apport à faible teneur en hydrogène.

- Minimiser les contraintes résiduelles en contrôlant les vitesses de refroidissement et en utilisant des traitements thermiques après soudage.

Distorsion

Défi: La distorsion se produit lorsque le chauffage et le refroidissement inégaux provoquent le gauchissement du matériau, ce qui affecte la précision des dimensions.

Causes :

- Répartition inégale de la chaleur pendant le soudage

- Apport de chaleur excessif ou mauvaises techniques de serrage

Solutions :

- Utiliser des séquences de soudage équilibrées pour répartir la chaleur de manière homogène.

- Serrer ou fixer solidement les composants afin de minimiser les mouvements.

- Réduire l'apport de chaleur en optimisant les paramètres et les techniques de soudage.

Conclusion

Le soudage à pleine pénétration est essentiel pour créer des joints solides et fiables dans diverses applications. En se concentrant sur la préparation des joints, la sélection des électrodes, les paramètres de soudage et les matériaux de support, on peut obtenir des résultats optimaux et minimiser les défauts.

Si vous souhaitez améliorer vos projets de soudage ou si vous avez besoin de conseils d'experts pour réaliser des soudures à pénétration complète, nous contacter dès aujourd'hui pour des solutions sur mesure qui répondent à vos besoins spécifiques !

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.