Le découpage fin est un processus de formage précis des métaux qui combine l'emboutissage et l'usinage pour produire des composants de haute qualité. Toutefois, il peut être difficile d'obtenir des résultats optimaux si l'on ne dispose pas des techniques et des connaissances adéquates. Pour exceller dans le découpage fin, il faut se concentrer sur la sélection des matériaux, la conception de l'outillage et les paramètres du processus.

Le découpage fin offre des avantages uniques, mais sa maîtrise nécessite une attention particulière aux détails. Découvrez les conseils et les meilleures pratiques suivants pour améliorer vos projets de découpage fin.

Qu'est-ce que la suppression fine ?

Le découpage fin est un procédé spécialisé de formage des métaux qui combine les principes suivants estampillage et tonte pour produire des pièces de haute précision. Il utilise une configuration unique comprenant un poinçon, un contre-poinçon et un porte-objet, ce qui permet un dégagement minimal et un flux de matière contrôlé.

Cela permet d'obtenir des composants avec une qualité d'arête exceptionnelle, des tolérances serrées et un besoin réduit d'opérations secondaires.

Comment fonctionne la suppression fine ?

Le processus de découpage fin commence par l'introduction d'une pièce de métal dans une machine de découpage. Voici une description détaillée du fonctionnement du découpage fin :

- Placement des matériaux: La tôle est introduite dans la presse à découper fine, serrée entre la matrice et un tampon de maintien à haute pression.

- Application de la pression: La presse applique une force à la fois par le haut et par le bas. Cette double pression garantit que le matériau reste plat et minimise la déformation pendant la coupe.

- Fonctionnalité de l'anneau en V: Un anneau en V, ou bague d'impact, entoure le poinçon et comprime le matériau avant que le poinçon ne descende.

- Descente du poinçon: En descendant, le poinçon cisaille le métal, créant la forme souhaitée, tout en appliquant simultanément une contre-pression par le bas pour assurer une coupe nette sans bavures ni fractures.

- Ejection de la pièce finie: Les forces sont relâchées une fois l'action de coupe terminée, ce qui permet à l'outil de s'ouvrir. Une goupille d'éjection pousse la pièce finie vers l'extérieur tout en faisant avancer la nouvelle matière pour le cycle suivant.

- Cycle Répétition: Le système se réinitialise pour un nouveau cycle, prêt à produire davantage de pièces avec une précision constante.

Différences entre le découpage fin et le marquage traditionnel

Bien que le découpage fin et l'emboutissage traditionnel soient tous deux des processus de fabrication essentiels, ils diffèrent considérablement en termes d'exécution et de résultats :

| Caractéristique | Découpage fin | Estampage traditionnel |

|---|---|---|

| Qualité des bords | Bords très lisses, bavures minimes | Les bords rugueux peuvent nécessiter une seconde finition |

| Tolérance | Tolérances extrêmement serrées (±0.0005 pouces) | Les tolérances sont généralement plus faibles |

| Complexité du processus | Plus complexe en raison de la configuration à triple action | Plus simple avec moins de composants |

| Vitesse de production | Plus lent en raison des exigences de précision | Plus rapide pour les gros volumes |

| Utilisation des matériaux | Meilleure efficacité des matériaux, moins de déchets | Taux de rebut plus élevés dans les géométries complexes |

Découpage fin : Avantages et inconvénients

Le découpage fin est un procédé spécialisé de formage des métaux qui présente des avantages uniques et certaines limites. Comprendre ces dernières peut aider les fabricants à choisir l'approche la mieux adaptée à leurs besoins spécifiques.

Avantages du découpage fin

- Haute précision: Le découpage fin permet d'obtenir une précision dimensionnelle exceptionnelle, souvent avec des tolérances aussi étroites que ±0,0005 pouce.

- Bords lisses: Ce procédé permet de produire des pièces dont les bords sont propres et sans bavure, et qui ne nécessitent généralement que peu ou pas de finition secondaire.

- Efficacité des matériaux: Le découpage fin minimise les pertes de matériau en permettant d'imbriquer étroitement les composants sur les tôles.

- Formes complexes: Cette technique permet de créer des dessins complexes en une seule opération, y compris des contours internes et externes.

- Stabilité dimensionnelle: Le découpage fin produit des pièces qui conservent leur planéité et leur intégrité dimensionnelle, même lors de la découpe de matériaux plus épais.

Inconvénients du découpage fin

- Coûts initiaux élevés: L'installation d'un découpage fin peut être coûteuse en raison de la nécessité d'utiliser des presses et des outils spécialisés.

- Des délais de traitement plus longs: Le découpage fin nécessite souvent des temps de traitement plus longs que l'estampage traditionnel.

- Gamme de matériaux limitée: Le découpage fin permet de traiter différents matériaux, mais il est généralement mieux adapté aux feuilles plus fines (jusqu'à environ 6 mm).

- Complexité de la mise en place: Le processus de découpage fin requiert une expertise et une expérience considérables. Des connaissances insuffisantes ou une mauvaise configuration peuvent entraîner des défauts et des inefficacités au cours de la production.

Applications du découpage fin

Le découpage fin est largement utilisé dans diverses industries. Voici quelques-uns des principaux domaines dans lesquels il est utilisé :

Industrie automobile

Le secteur automobile est l'un des plus grands utilisateurs de la technologie de découpage fin. Elle est utilisée pour fabriquer des composants critiques tels que :

- Pièces pour le système de freinage

- Composants de la transmission

- Mécanismes de sécurité

Fabrication de produits aérospatiaux et de défense

Dans les secteurs de l'aérospatiale et de la défense, le découpage fin est vital pour la production de composants qui doivent répondre à des normes strictes de sécurité et de fiabilité. Les applications comprennent :

- Pièces de moteur

- Systèmes de contrôle

- Équipement militaire

Industrie électrique et électronique

Le découpage fin joue un rôle crucial dans le secteur de l'électricité et de l'électronique en produisant.. :

- Connecteurs

- Dissipateurs de chaleur

- Pièces pour circuits imprimés

Production de dispositifs médicaux

Dans le domaine médical, le découpage fin est utilisé pour fabriquer des composants qui exigent une grande précision et une grande fiabilité, tels que

- Instruments chirurgicaux

- Équipement de diagnostic

- Implants

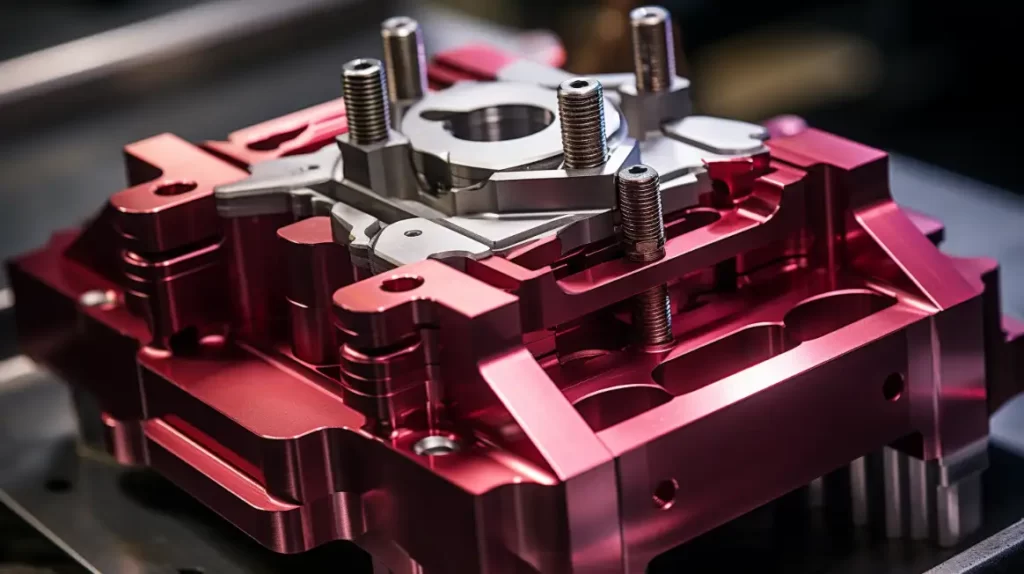

Composants clés des machines de découpage fin

Les machines de découpage fin sont conçues pour produire des composants de haute précision par le biais d'un processus d'emboutissage spécialisé. La compréhension des éléments clés peut aider les fabricants à optimiser leur efficacité de production et la qualité des pièces.

La presse à découper

La presse de découpage fin est le cœur du processus de découpage fin et est responsable de la génération de la force nécessaire pour couper et façonner le métal. Il existe deux types principaux de presses de découpage fin :

- Presses hydrauliques: Il s'agit du type le plus courant, qui utilise des systèmes hydrauliques pour appliquer la force. Ils offrent un excellent contrôle et une grande précision, ce qui les rend adaptés aux productions de haute qualité.

- Presses mécaniques: Ces presses utilisent la force mécanique pour réaliser un découpage fin. Bien qu'elles puissent fonctionner à des vitesses plus élevées, elles ne peuvent pas atteindre le même niveau de précision que les presses hydrauliques.

Outils de découpe utilisés pour le découpage fin

Les outils de découpage fin sont essentiels pour façonner et couper le matériau avec précision. Les principaux composants sont les suivants :

- Guignol: L'élément supérieur qui applique une force au matériau, le poussant à travers la matrice pour créer la forme désirée.

- Mourir: L'élément inférieur qui supporte le matériau et définit sa forme finale.

- Anneau en V ou anneau d'impaction: Cet ensemble entoure le poinçon et applique une pression latérale pour maintenir le matériau à plat pendant la coupe.

- Goupilles d'éjection: Ils retirent les pièces finies de la matrice après la découpe.

- Goupilles et bagues de guidage: Il permet d'aligner avec précision le poinçon et la matrice pendant l'opération.

- Plaque de décapage: Ce composant élimine l'excès de matière autour de la pièce finie, facilitant ainsi son éjection de la matrice.

Matériaux les mieux adaptés au découpage fin

Le découpage fin permet d'utiliser efficacement plusieurs types de métaux :

- Acier Carbone

- Acier inoxydable

- Aluminium

- Cuivre

- Laiton

- Titane

- Alliages de nickel

Choisir le bon matériau pour des applications spécifiques

Le choix du matériau approprié pour le découpage fin implique la prise en compte de plusieurs facteurs :

- Propriétés mécaniques: Évaluer la résistance à la traction, la dureté et la ductilité. Les matériaux doivent présenter un allongement suffisant pour éviter les fissures au cours du traitement, tout en conservant une résistance suffisante pour les applications finales.

- Résistance à la corrosion: Le choix de matériaux résistants à la corrosion, comme l'acier inoxydable ou l'aluminium, est crucial pour les applications exposées à des environnements difficiles.

- Conductivité électrique: Le cuivre ou le laiton sont préférés pour les composants nécessitant une conductivité électrique en raison de leurs excellentes propriétés conductrices.

- Considérations relatives aux coûts: Équilibrer les coûts des matériaux et les exigences de performance. Si les matériaux à haute performance comme le titane peuvent offrir des propriétés supérieures, ils peuvent aussi augmenter considérablement les coûts de production.

Meilleures pratiques pour les opérations de découpage fin

Le découpage fin est un processus de formage des métaux de précision qui nécessite une attention particulière à la configuration des machines, à la maintenance et à l'optimisation de la ligne de production. La mise en œuvre des meilleures pratiques dans ces domaines peut considérablement améliorer la productivité et la qualité des produits.

Réglage et entretien corrects de la machine

- Réglage précis de l'outillage: Assurez-vous que l'outillage, y compris le poinçon, la matrice et le contre-poinçon, est aligné avec précision. Un mauvais alignement peut entraîner des défauts dans les pièces finies.

- Entretien régulier: Effectuer l'entretien de routine des presses à découpage fin au moins une fois par équipe.

- Calibrage: Étalonner régulièrement les réglages de pression conformément aux spécifications du fabricant.

- Contrôler les performances: Soyez attentif aux bruits ou aux vibrations inhabituels pendant le fonctionnement, car ils peuvent indiquer des problèmes potentiels avec la machine.

Optimisation de la ligne de production pour le découpage fin

- Flux de travail rationalisé: Concevoir l'agencement de la ligne de production pour faciliter le flux de matériaux d'une étape à l'autre.

- Matières premières de haute qualité: Trouver des matériaux de haute qualité qui répondent à des exigences spécifiques pour les opérations de découpage fin. La bonne sélection des matériaux contribue de manière significative à la qualité globale des pièces finies.

- Formation et développement des compétences: Investir dans la formation des opérateurs pour s'assurer qu'ils comprennent les subtilités des machines et des processus de découpage.

Conclusion

Le découpage fin est un procédé de formage des métaux de haute précision qui offre des avantages significatifs dans la production de pièces complexes avec des tolérances serrées et des bords lisses. Les fabricants peuvent améliorer l'efficacité et la qualité de leurs produits en comprenant les composants clés des machines de découpage fin, les matériaux les mieux adaptés au processus et en mettant en œuvre les meilleures pratiques pour les opérations.

N'hésitez pas à nous contacter si vous souhaitez améliorer vos capacités de production ou explorer des solutions de découpage adaptées à vos besoins spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre vos objectifs de production !

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.