Dans le secteur de la fabrication, le respect des délais est tout aussi important que la qualité. Les retards peuvent ralentir le lancement des produits, augmenter les coûts et accroître la pression sur les équipes. Les ingénieurs, les concepteurs et les responsables des achats cherchent continuellement des moyens d'accélérer la production sans compromettre la qualité.

La fabrication rapide de tôles permet de résoudre ce problème. Elle permet de faire passer rapidement les projets de la conception aux pièces finies. Grâce à une planification réfléchie, à des machines modernes et à des flux de travail efficaces, les fabricants peuvent réduire les délais d'exécution tout en conservant la précision et la fiabilité.

Comprendre le fonctionnement de ces processus facilite la gestion et l'efficacité des projets. Que vous ayez besoin de prototypes ou de séries complètes, comprendre ce qui affecte la vitesse vous permet de planifier plus efficacement, d'éviter les retards et de recevoir vos pièces à temps.

Processus clés permettant une fabrication rapide

La rapidité de la fabrication de tôles dépend de la qualité de la gestion de chaque processus. Chaque étape, de la découpe au pliage et au formage, influe sur la rapidité et l'efficacité de la fabrication des pièces.

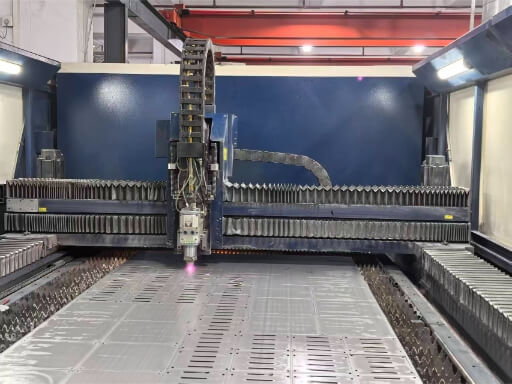

Découpe au laser pour une précision à grande vitesse

Découpe au laser est l'une des méthodes les plus rapides et les plus précises pour découper la tôle. Les lasers à fibre de grande puissance peuvent découper des matériaux tels que l'acier inoxydable, l'aluminium et l'acier doux en quelques secondes seulement. Le laser suit une trajectoire programmée, de sorte que le passage d'un modèle à l'autre ne prend pratiquement pas de temps.

Les systèmes laser à commande numérique accélèrent encore le processus. Ils lisent directement les fichiers de conception numérique, ce qui supprime la nécessité d'une configuration manuelle ou d'un changement d'outil. Les ingénieurs peuvent commencer à découper dès que la conception est prête. Le logiciel d'imbrication permet également de disposer les pièces de manière à utiliser efficacement les matériaux, ce qui contribue à réduire les déchets.

La découpe laser produit des bords nets et lisses, de sorte que les pièces ne nécessitent que peu ou pas de finition. Elles peuvent passer directement au pliage ou au soudage, ce qui permet d'économiser des heures de production. Même pour les formes complexes ou les motifs détaillés, la découpe laser reste précise à grande vitesse.

Systèmes automatisés de pliage et de poinçonnage CNC

Une fois les feuilles découpées, il faut les mettre en forme. Pliage CNC automatisé et systèmes de poinçonnage permettent à cette étape d'être rapide et cohérente. Les presses plieuses à commande numérique peuvent enregistrer des programmes et régler automatiquement les angles de pliage. L'opérateur charge la tôle et la machine la tourne à l'angle exact à chaque fois.

L'automatisation permet d'éliminer les erreurs humaines courantes. Des capteurs détectent la pression et les angles pour garantir la précision. Certains systèmes avancés utilisent même des bras robotisés pour déplacer les feuilles, ce qui réduit les manipulations manuelles et augmente la vitesse.

Les systèmes de poinçonnage CNC fonctionnent de la même manière. Une presse à tourelle peut contenir plusieurs outils sur une seule machine. Elle peut perforer des trous, créer des encoches et produire des caractéristiques en relief en une seule fois. Cette approche tout-en-un réduit le temps passé à déplacer les pièces d'une machine à l'autre.

Changement d'outil rapide et configuration modulaire pour une production flexible

Dans la fabrication traditionnelle, le changement d'outils ou le réglage des machines entraîne souvent des retards. Les systèmes d'outillage à changement rapide résolvent ce problème. Ils permettent aux opérateurs de changer de matrices, de poinçons et d'outils de formage en quelques minutes. C'est particulièrement utile lorsque différentes pièces doivent être fabriquées rapidement.

Les installations modulaires rendent la production encore plus flexible. Les machines peuvent être reconfigurées pour traiter de nouveaux matériaux ou de nouvelles conceptions sans nécessiter une révision complète. Les montages et les pinces sont faciles à aligner, ce qui réduit le temps de préparation et améliore la cohérence.

Ces caractéristiques sont particulièrement utiles pour les prototypes ou les petites séries. Elles permettent aux fabricants de passer rapidement d'une conception à l'autre tout en conservant une grande précision. Cette flexibilité aide les équipes à réagir rapidement aux changements de conception et à livrer les pièces finies dans les délais.

Comment optimiser le délai entre la conception et la livraison? ?

Réduire les délais ne consiste pas seulement à travailler plus vite, mais aussi à travailler plus intelligemment à chaque étape. L'amélioration du déroulement de chaque étape permet de respecter le calendrier et le budget des projets.

Rationalisation des dossiers de conception et de l'examen technique

Un processus de fabrication rapide commence par des fichiers de conception clairs et précis. Les ingénieurs utilisent les modèles CAO 3D pour vérifier les dimensions, les tolérances et les rayons de courbure avant la production. Lorsque les fichiers sont correctement formatés, ils peuvent être envoyés directement aux machines de découpe CNC ou laser sans nécessiter de configuration supplémentaire.

Les dossiers mal préparés sont souvent à l'origine de retards. Les demandes de reprise ou de clarification peuvent ralentir l'ensemble du processus. Pour éviter cela, les équipes mènent Conception pour la fabricabilité (DFM) pour s'assurer que les pièces sont compatibles avec l'équipement et l'outillage de l'usine. Cela permet de s'assurer que les conceptions peuvent être réalisées efficacement à l'aide de processus standard.

Une bonne communication entre les concepteurs et les ingénieurs permet également de gagner du temps. Les discussions directes permettent de résoudre immédiatement les petits détails, tels que la taille des trous, les tolérances de pliage ou l'épaisseur des matériaux. Ce travail d'équipe réduit les allers-retours par courrier électronique et accélère le passage de la conception à la production.

Sélection efficace des matériaux et gestion des stocks

Le choix et la disponibilité des matériaux influencent grandement le délai d'exécution. Si les métaux nécessaires sont déjà en stock, la production peut commencer immédiatement après l'approbation de la conception. Les ateliers qui conservent des matériaux courants, tels que l'aluminium, l'acier inoxydable et l'acier laminé à froid, peuvent traiter les commandes beaucoup plus rapidement.

Le choix de matériaux standard est également utile. L'utilisation d'épaisseurs de tôle typiques évite d'avoir à attendre un stock spécial ou difficile à trouver. Les ingénieurs doivent trouver un équilibre entre les performances des pièces et la disponibilité des matériaux afin d'éviter les retards inutiles et de garantir une production optimale.

Des systèmes d'inventaire innovants permettent de suivre l'utilisation des matériaux et de passer automatiquement des commandes. Les métaux les plus demandés sont ainsi toujours disponibles. Grâce à cette configuration, la production peut passer directement de la planification à la découpe sans attendre les livraisons.

Production parallèle et ordonnancement intelligent

La fabrication rapide fait souvent appel à la production parallèle plutôt qu'à une séquence stricte étape par étape. Le découpage, le pliage et la finition peuvent avoir lieu en même temps pour maximiser l'utilisation des machines et de la main-d'œuvre. Cela permet de garantir la fluidité des pièces et d'éviter les goulets d'étranglement dans la production.

Un logiciel de planification intelligent aide à gérer ce processus. Il surveille les charges de travail, la disponibilité des machines et les délais de livraison en temps réel. En affectant les tâches aux meilleures ressources, il évite les temps d'arrêt et maintient un flux de travail équilibré.

La production en parallèle est bénéfique pour les assemblages composés de plusieurs pièces. Lorsque les délais pour chaque pièce sont alignés, les fabricants peuvent réaliser et livrer des assemblages complets plus rapidement et de manière plus fiable.

Délais typiques pour les procédés de tôlerie courants

Les délais peuvent varier en fonction du processus, de la complexité de la pièce, de la quantité et des besoins de finition. Comprendre les délais moyens permet de mieux planifier les projets et de communiquer clairement avec les fournisseurs.

Commandes standard et commandes urgentes : Ce à quoi il faut s'attendre

Pour les commandes standard, le délai de fabrication est généralement de 7 à 15 jours ouvrables. Ce délai comprend toutes les étapes : examen de la conception, découpage, formage, soudage, finition et inspection. Les assemblages plus complexes ou les grandes séries peuvent nécessiter des temps de traitement plus longs, en particulier lorsque plusieurs traitements de surface sont nécessaires.

Les commandes urgentes sont utilisées lorsque des pièces sont nécessaires rapidement. De nombreux ateliers de fabrication proposent des services express qui permettent de livrer des prototypes en 2 à 5 jours seulement. Pour les petites séries, le délai peut souvent être ramené à une semaine environ en donnant la priorité aux matériaux et au temps machine.

La préparation est la clé d'une exécution rapide. Des fichiers de conception propres et précis, une confirmation précoce des matériaux et des réponses rapides aux questions d'ingénierie sont autant d'éléments qui permettent de placer votre projet en tête de la file d'attente. Lorsque tout est prêt à l'avance, la production peut commencer presque immédiatement.

Facteurs qui influencent le délai d'exécution

Plusieurs facteurs influencent le temps nécessaire à l'achèvement et à la livraison des pièces. Les plus courants sont la complexité de la conception, la disponibilité des matériaux, la capacité des équipements et les processus de finition.

Les conceptions complexes nécessitent plus de temps pour la configuration et l'inspection. Les pièces présentant des tolérances serrées, de nombreux coudes ou des soudures requièrent une attention particulière. Les traitements de surface, tels que le revêtement par poudre ou l'anodisation, prennent également plus de temps, car chaque étape doit être réalisée dans l'ordre.

La disponibilité des matériaux peut accélérer ou ralentir un projet. Les matériaux standard sont généralement prêts à l'emploi, mais les alliages spéciaux ou les épaisseurs sur mesure peuvent nécessiter un délai d'approvisionnement supplémentaire. Partager les détails des matériaux dès le début permet d'éviter les attentes ultérieures.

La capacité des machines est également importante. Si les machines sont occupées, la production risque de devoir attendre, à moins que le projet ne soit considéré comme urgent. Les logiciels de planification modernes permettent d'équilibrer les charges de travail et d'éviter les goulets d'étranglement.

Comment Shengen fournit des pièces de tôlerie rapides et fiables?

Chaque étape, du devis à la livraison, est conçue pour minimiser les temps d'attente et maintenir une production constante. Grâce à des machines de pointe, des ingénieurs qualifiés et un flux de travail rationalisé, Shengen veille à ce que chaque projet progresse efficacement, de la conception à l'achèvement.

Équipements internes et lignes de production automatisées

La possession d'une gamme complète de machines internes permet à Shengen de contrôler entièrement sa production. L'atelier comprend des découpeuses laser, des plieuses à commande numérique, des presses d'emboutissage et des postes de soudage, le tout sous un même toit. Cette configuration élimine les retards dus à l'externalisation ou au transfert de pièces entre fournisseurs.

L'automatisation est essentielle pour maintenir la vitesse. Les découpeurs laser et les presses plieuses à commande numérique sont programmés pour effectuer différents travaux avec peu de temps de préparation. Les changements d'outils et les programmes de pliage sont préchargés, ce qui permet aux opérateurs de passer d'une tâche à l'autre en quelques minutes. Cette flexibilité permet d'exécuter rapidement les prototypes et les grosses commandes tout en conservant une grande précision.

Le logiciel de planification automatisée relie chaque étape du processus de production. Il coordonne les machines, les matériaux et les opérateurs en temps réel. Une fois la découpe terminée, le pliage ou le soudage commence immédiatement. Ce flux continu permet à la ligne de production d'avancer sans pauses inutiles.

Ingénieurs expérimentés et système de devis rapide

Une équipe d'ingénieurs qualifiés est à l'origine de chaque livraison rapide. Les ingénieurs de Shengen ont une grande expérience de la conception et de la fabrication de tôles. Ils examinent les dessins, confirment la possibilité de fabrication et suggèrent des modifications qui permettent d'économiser du temps et de l'argent. Un tel retour d'information précoce permet d'éviter les erreurs de conception et de réduire les retards au cours de la production.

Le processus de devis est également conçu pour être rapide. Lorsqu'un client télécharge un fichier CAO ou un dessin, les ingénieurs utilisent des outils automatisés pour calculer l'utilisation des matériaux, le temps de coupe et le coût total. Cela permet de fournir des devis précis en quelques heures, plutôt qu'en quelques jours.

L'établissement rapide de devis permet aux clients de prendre des décisions éclairées rapidement et efficacement. Une fois le devis approuvé, les mêmes données sont directement introduites dans la planification de la production, ce qui élimine la nécessité d'une nouvelle saisie ou d'une configuration manuelle. Ce lien numérique entre le devis et la fabrication permet de lancer la production presque immédiatement.

Un flux de travail éprouvé du prototype à la production de masse

Le flux de travail de Schengen s'articule autour de la cohérence et de la répétabilité. Il commence par la fabrication d'un prototype, où la forme, l'ajustement et la fonction sont testés. Une fois approuvés, tous les paramètres sont sauvegardés numériquement, ce qui garantit que les pièces de production correspondent exactement au prototype.

Pour la production à grande échelle, les réglages standardisés et l'outillage modulaire permettent à l'équipe d'augmenter rapidement la production. Les réglages des machines, les programmes de pliage et les séquences de soudage sont systématiquement réutilisés pour chaque lot, ce qui garantit le même niveau de qualité pour toutes les pièces.

Le contrôle de la qualité intervient à chaque étape, et pas seulement à la fin. Les ingénieurs vérifient les dimensions, l'alignement et l'état de surface pendant la production. Cette inspection continue permet d'éviter les erreurs, de réduire les retouches et d'assurer l'efficacité de l'ensemble du processus, du début à la fin.

Équilibrer la vitesse avec d'autres facteurs critiques

La fabrication rapide de tôles ne se limite pas à la finition rapide des pièces. L'efficacité réelle résulte de l'équilibre entre la vitesse, la qualité et le coût, grâce à une planification réfléchie et à une assistance technique solide à chaque étape.

Assurer le contrôle de la qualité à grande vitesse

Lorsque la production se déroule à un rythme élevé, le maintien d'une qualité constante peut s'avérer difficile. Les petites erreurs peuvent se propager rapidement si le processus n'est pas surveillé de près. C'est pourquoi un contrôle strict de la qualité est essentiel dans la fabrication à grande vitesse.

Les ingénieurs utilisent des outils d'inspection numériques et des systèmes de mesure automatisés pour identifier rapidement les problèmes. L'inspection en ligne - effectuée pendant la découpe, le pliage et le soudage - permet de s'assurer que chaque pièce respecte les normes dimensionnelles et de tolérance avant de passer à l'étape suivante. Ce retour d'information en temps réel permet de prévenir les défauts, de réduire les déchets et d'éviter les retards à un stade ultérieur du processus de production.

Les programmes standardisés contribuent également à maintenir la précision. Les machines utilisent des réglages prédéfinis pour les tâches répétitives, ce qui garantit un rendement constant, même à des vitesses élevées. Les opérateurs vérifient l'étalonnage avant chaque passage, et les équipes chargées de la qualité effectuent des contrôles réguliers pour s'assurer que les résultats restent conformes aux spécifications.

La communication est tout aussi importante que l'équipement. Les ingénieurs, les opérateurs et le personnel chargé de la qualité collaborent pour identifier et résoudre les problèmes avant qu'ils n'affectent la production. Ce travail d'équipe garantit que la vitesse et la précision vont toujours de pair.

Considérations sur les coûts des services accélérés

Une livraison rapide s'accompagne souvent de coûts supplémentaires. Les commandes urgentes peuvent nécessiter une programmation prioritaire, des heures supplémentaires ou du temps machine dédié. Ces étapes augmentent les dépenses de production, mais elles en valent souvent la peine pour respecter des délais serrés ou éviter des pertes d'opportunités commerciales.

Pour gérer efficacement les coûts, la planification est cruciale. Les clients qui fournissent des prévisions ou passent des commandes par lots peuvent souvent obtenir de meilleurs prix tout en maintenant des délais de livraison courts. La flexibilité des horaires permet d'équilibrer les charges de travail, ce qui réduit le besoin d'heures supplémentaires ou de changements soudains de configuration.

Le choix des matériaux influe également sur le coût. Le choix de métaux déjà en stock et l'utilisation de tôles de dimensions standard permettent d'éviter les retards d'approvisionnement et les frais supplémentaires. Les ingénieurs peuvent suggérer des solutions de remplacement adaptées qui répondent aux exigences de résistance et de finition tout en étant plus rapides et plus abordables à produire.

Obtenez vos pièces plus rapidement avec Shengen

La fabrication rapide de tôles commence bien avant la première découpe - elle commence par la qualité de la préparation de votre projet. Lorsque les dessins, les matériaux et les spécifications sont clairs dès le départ, le processus de devis et de production est beaucoup plus rapide. L'objectif de Shengen est d'aider ses clients à gagner du temps à chaque étape, de la conception à la livraison finale.

Plus vos fichiers de conception sont complets et précis, plus les ingénieurs peuvent préparer rapidement un devis. L'envoi de fichiers CAO 3D dans des formats tels que STEP, IGES ou DXF permet aux outils automatisés de lire immédiatement la géométrie des pièces. Veillez à inclure des détails tels que le type de matériau, l'état de surface et la quantité afin que les ingénieurs puissent calculer correctement les prix et les délais.

L'ajout d'une courte note sur la fonction de la pièce ou les dimensions critiques est également utile. Cela permet aux ingénieurs d'identifier rapidement les problèmes de fabrication potentiels, tels que les courbes serrées ou les modèles de trous inhabituels. Si vous connaissez déjà votre plage de tolérance préférée, indiquez-la également. Cela réduit le temps de révision et évite des révisions inutiles par la suite.

Vous avez besoin de vos pièces rapidement ? Téléchargez vos dessins et exigences dès aujourd'hui pour obtenir un devis rapide de l'équipe d'ingénieurs de Shengen. Nos experts examineront votre conception, confirmeront la possibilité de fabrication et enverront un devis détaillé dans les heures qui suivent, afin que votre projet puisse être mis en production sans délai.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.