L'acier inoxydable est solide et résiste à la rouille, mais il peut tout de même se détériorer dans certaines conditions. La corrosion électrolytique surprend souvent les ingénieurs et les fabricants lorsque l'acier inoxydable perd sa résistance. Le problème s'aggrave dans les environnements difficiles, où des points faibles apparaissent et réduisent les performances. Ces points faibles peuvent également réduire la durée de vie des pièces.

Les ingénieurs doivent comprendre la science qui sous-tend la corrosion électrolytique. Ils doivent savoir ce qui la provoque, comment la prévenir et comment la réparer. Ces connaissances les aident à faire de meilleurs choix lors de la conception et de l'utilisation de l'acier inoxydable.

Qu'est-ce que la corrosion électrolytique de l'acier inoxydable ?

La corrosion électrolytique se produit lorsque l'acier inoxydable se décompose sous l'effet d'un courant électrique dans un environnement humide ou conducteur. Le courant peut provenir d'un contact avec d'autres métaux, d'une électricité parasite ou de particules chargées présentes dans l'environnement. Lorsque cela se produit, les électrons se déplacent entre différentes zones du métal, créant une anode et une cathode. L'anode perd de la matière, ce qui se traduit par des piqûres, des fissures ou un amincissement de la surface.

Ce processus est différent de la rouille normale. La rouille peut se produire à l'air et à l'humidité, mais la corrosion électrolytique nécessite un chemin électrique. L'acier inoxydable qui reste solide pendant des années à l'air sec peut se détériorer beaucoup plus rapidement lorsqu'il est exposé à l'eau, aux sels ou à des courants électriques vagabonds.

Principes de base de la corrosion électrolytique

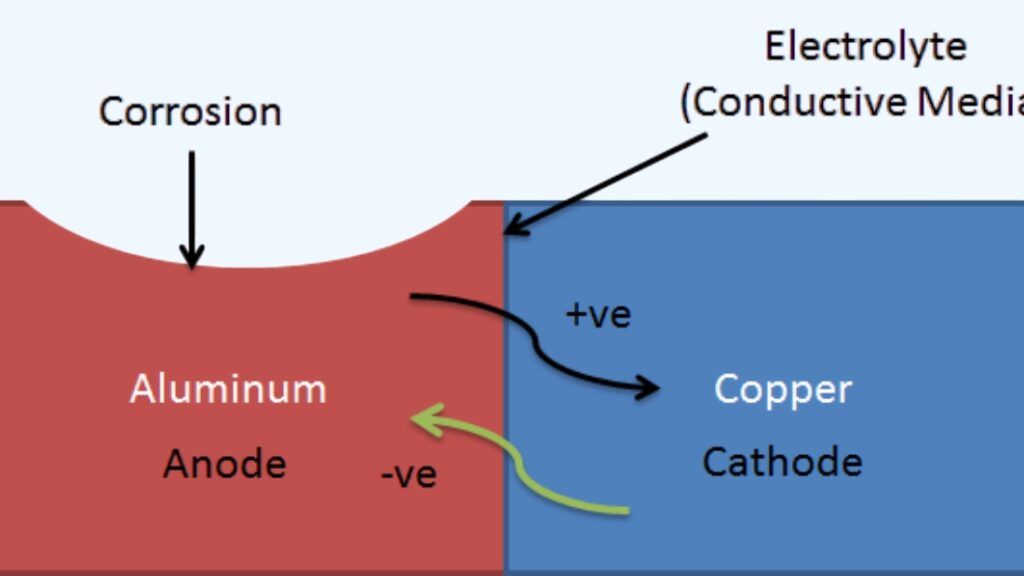

La corrosion électrolytique fonctionne comme une simple batterie. Elle a besoin d'une surface métallique, d'un électrolyte et d'un chemin pour le courant électrique. Lorsque ces trois éléments sont présents, le matériau se déplace d'un endroit à l'autre. Ce processus suit des règles claires, mais dans l'acier inoxydable, il conduit souvent à des défaillances soudaines si les conditions ne sont pas contrôlées.

La corrosion est due à des réactions électrochimiques. L'acier inoxydable présente des points qui agissent comme des anodes et d'autres qui agissent comme des cathodes. À l'anode, les atomes de métal perdent des électrons et se transforment en ions qui se dissolvent dans l'électrolyte. À la cathode, les électrons sont utilisés par des réactions telles que la réduction de l'oxygène.

Dans des conditions normales, la couche d'oxyde de chrome de l'acier inoxydable le protège de ces réactions. Mais si cette couche est endommagée ou si un courant électrique traverse la surface, la protection s'effondre. Les zones exposées commencent à se piquer, à se fissurer ou à s'user. Une fois que ce dommage commence, il s'étend souvent parce que les points faibles sont moins bien protégés que le reste de la surface.

Rôle des électrolytes et des voies conductrices

La corrosion électrolytique a besoin d'un électrolyte pour démarrer. L'humidité contenant des sels, des chlorures ou d'autres particules chargées constitue une solution conductrice qui laisse passer le courant. L'eau de mer, les solutions de nettoyage ou la condensation de particules en suspension dans l'air en sont des exemples. Plus le niveau d'ions est élevé, plus la corrosion se déplace rapidement.

Un chemin conducteur est également nécessaire pour compléter le circuit. Celui-ci peut se former lorsque l'acier inoxydable touche un autre métal ou lorsque des courants électriques vagabonds traversent une structure. Les soudures, les fixations et les joints constitués de métaux mixtes sont des points faibles courants. Une fois que le chemin existe, l'acier inoxydable fait partie d'une cellule électrochimique et la corrosion s'accélère.

Différence entre la corrosion générale et la corrosion électrolytique

La corrosion générale se propage uniformément sur une surface. Elle se manifeste souvent par un amincissement ou une décoloration uniforme. Ce type de corrosion est plus facile à prévoir et à gérer, car les revêtements ou de meilleurs choix de matériaux peuvent la ralentir.

La corrosion électrolytique est différente. Elle est locale, ciblée et souvent plus agressive. Elle peut créer des piqûres ou des fissures profondes tout en laissant la majeure partie de la surface intacte. Comme elle est irrégulière, il est plus difficile de la remarquer rapidement. Une pièce peut sembler en bon état de l'extérieur mais être gravement affaiblie à l'intérieur.

Causes de la corrosion électrolytique Acier inoxydable

La corrosion électrolytique ne se produit pas au hasard. Elle apparaît lorsque certaines conditions permettent au courant de circuler et d'éliminer le métal. Ces conditions résultent souvent de choix de conception, de l'environnement de travail ou de facteurs électriques extérieurs.

Couplage galvanique avec des métaux dissemblables

Lorsque l'acier inoxydable entre en contact avec un autre métal en présence d'un électrolyte, une cellule galvanique se forme car les deux métaux ont des potentiels électriques différents ; l'un joue le rôle d'anode et se corrode plus rapidement, tandis que l'autre joue le rôle de cathode et est protégé.

Par exemple, une différence de potentiel substantielle se développe si de l'acier inoxydable est fixé avec des boulons en acier au carbone dans un environnement humide. Le métal le plus faible se corrode en premier, mais l'acier inoxydable peut également subir des dommages locaux près des points de contact.

Courants vagabonds dans les systèmes électriques

Les courants électriques vagabonds sont une autre cause majeure. Ces courants proviennent souvent d'une mauvaise mise à la terre, d'équipements voisins ou de systèmes ferroviaires électriques. Lorsque le courant traverse l'acier inoxydable, il endommage le film passif et accélère la corrosion.

Contrairement à la corrosion galvanique, qui nécessite deux métaux, la corrosion par courant vagabond peut affecter l'acier inoxydable. Les soudures, les joints et les zones soumises à des contraintes sont généralement les premiers à céder, car le courant se concentre à ces endroits.

Facteurs environnementaux

L'humidité fournit le chemin conducteur nécessaire à la corrosion électrolytique. En présence de sels ou d'acides, la réaction est plus rapide. Les ions chlorure sont particulièrement agressifs et peuvent facilement percer le film protecteur.

Les milieux marins, les usines chimiques et les installations de transformation des aliments créent souvent ces conditions. L'acier inoxydable exposé à l'eau de mer, aux solutions de nettoyage ou aux produits chimiques acides perd rapidement de sa résistance. Plus l'exposition est longue, plus la corrosion est profonde et dommageable.

Contraintes mécaniques et dommages de surface

Les contraintes mécaniques rendent l'acier inoxydable plus vulnérable aux attaques. Des processus tels que le pliage, le soudage ou l'usinage peuvent étirer ou perturber le film protecteur, laissant des zones dénudées ouvertes à la corrosion.

Les dommages de surface dus aux rayures, aux bosses ou à une mauvaise finition créent également des points de départ pour la corrosion. Une fois le film rompu, l'action électrolytique commence plus facilement, surtout en présence d'humidité ou de courants vagabonds.

Comment identifier la corrosion électrolytique ?

La corrosion électrolytique peut être difficile à détecter dans ses premiers stades. Elle ne se propage pas toujours de manière uniforme, et la surface peut sembler en bon état alors que des dommages se développent en dessous. Les ingénieurs et les équipes de maintenance doivent repérer rapidement les signes avant-coureurs pour éviter les défaillances.

L'un des signes les plus courants est la formation de piqûres localisées, qui se manifestent sous la forme de petits trous ou de cavités sur le métal. Ces piqûres peuvent se former en groupes et s'approfondir avec le temps. Un autre signe d'alerte est la décoloration. Celle-ci peut prendre la forme de taches sombres, de stries ou de plaques inégales où le film protecteur s'est dégradé.

Les fissures ou l'amincissement dans les zones soumises à des contraintes, telles que les soudures ou les coudes, sont également de bons indicateurs. Dans certains cas, les pièces peuvent s'affaiblir sans qu'il y ait de changements évidents à la surface. Des méthodes d'essai sont utilisées pour détecter ces dommages cachés. Il s'agit notamment de contrôles de résistance électrique, de mesures de potentiel et d'inspections non destructives, telles que les essais par ultrasons.

Stratégies de prévention

La prévention de la corrosion électrolytique de l'acier inoxydable commence par une bonne planification. Le choix des bons matériaux, une conception soignée et la protection des surfaces contribuent à réduire les risques et à prolonger la durée de vie.

Choix des matériaux et des nuances d'alliage

L'utilisation d'acier inoxydable avec des niveaux plus élevés de chrome, de nickel ou de molybdène améliore la résistance. La sélection de métaux compatibles dans les assemblages mixtes permet d'éviter les réactions galvaniques. Dans les environnements difficiles, les alliages duplex ou de qualité marine offrent une plus grande durabilité.

Revêtements de protection et traitements de surface

Les revêtements et les traitements ajoutent une barrière entre l'acier inoxydable et son environnement. Il peut s'agir de peintures époxy, de films résistants à la corrosion ou de traitements de passivation qui renforcent la couche d'oxyde de chrome. Des contrôles et un entretien réguliers permettent de maintenir l'efficacité de ces protections.

Considérations de conception pour réduire les risques de corrosion

Une bonne conception permet d'éviter que la corrosion ne commence. Évitez les angles vifs, les crevasses étroites et les soudures rugueuses où l'humidité peut s'accumuler. Prévoyez un drainage adéquat et laissez de l'espace entre les métaux dissemblables pour réduire le contact galvanique.

Isolation électrique et protection cathodique

La séparation de l'acier inoxydable des autres métaux à l'aide de matériaux non conducteurs arrête la corrosion galvanique. Dans les environnements à haut risque, des anodes sacrificielles ou des systèmes de protection cathodique peuvent évacuer les courants électriques vagabonds. Cette approche permet de réduire les pertes de matériaux et d'augmenter la durée de vie.

Solutions pratiques pour la corrosion existante

Lorsque la corrosion électrolytique commence, il est essentiel d'agir rapidement pour l'empêcher de se propager et pour rétablir les performances. La bonne solution dépend de la profondeur du dommage et de la criticité de la pièce en service.

Le nettoyage mécanique est souvent la première étape. Affûtage, polissageLe nettoyage au jet d'eau ou au jet d'abrasif permet d'éliminer la corrosion superficielle et de créer une base propre. Après le nettoyage, traitements de passivation aident à reconstituer la couche protectrice d'oxyde de chrome, ce qui confère à la surface une meilleure résistance.

Dans le cas de fosses ou de fissures plus profondes, il peut être nécessaire de procéder à un soudage de réparation. L'utilisation de métaux d'apport appropriés et de traitements post-soudure adéquats empêche la formation d'une nouvelle corrosion. Le remplacement de la section peut être la seule option sûre si les dommages sont trop graves, en particulier lorsque la résistance est affectée.

Les revêtements protecteurs constituent une autre méthode pratique. Des peintures, des couches d'époxy ou des films résistant à la corrosion des membranes forment une barrière entre l'acier inoxydable et son environnement. L'isolation électrique peut également empêcher l'action galvanique lorsque l'acier inoxydable se trouve à proximité d'autres métaux.

Lorsque des courants vagabonds sont à l'origine du problème, la réparation des systèmes de mise à la terre ou l'ajout d'anodes sacrificielles peut rediriger le flux d'électricité loin de la surface de l'acier. Des inspections régulières et une maintenance continue sont essentielles pour assurer l'efficacité des réparations et prolonger la durée de vie de la pièce.

Conclusion

La corrosion électrolytique de l'acier inoxydable se produit lorsque les courants électriques, l'humidité et les voies conductrices brisent la couche protectrice d'oxyde de chrome. Elle commence souvent là où l'acier inoxydable touche d'autres métaux, subit des contraintes mécaniques ou entre en contact avec des sels et des acides. La prévention passe par un choix judicieux des matériaux, une conception soignée, des revêtements protecteurs et un entretien régulier.

Si vous souhaitez préserver vos composants en acier inoxydable ou si vous avez besoin de solutions pour lutter contre la corrosion existante, contactez notre équipe dès aujourd'hui pour obtenir des conseils d'experts et un soutien fiable pour vos projets.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.