Les inefficacités peuvent souvent nuire aux processus d’assemblage électrique. De l'approvisionnement en composants à l'assemblage final, il existe de nombreuses étapes où des retards et des erreurs peuvent s'infiltrer. Ces inefficacités entraînent une augmentation des coûts, des délais de production prolongés et des problèmes potentiels de qualité des produits.

Pour améliorer l'efficacité de l'assemblage électrique, nous devons rationaliser nos processus, adopter l'automatisation lorsque cela est possible et garantir une formation et une allocation de ressources appropriées. Nous pouvons réduire considérablement les délais et les coûts de production en nous concentrant sur ces domaines critiques.

Poursuivez votre lecture pendant que nous continuons à détailler des stratégies efficaces pour améliorer l’efficacité de votre processus d’assemblage électrique.

Comprendre les processus d'assemblage électrique

Définition et portée

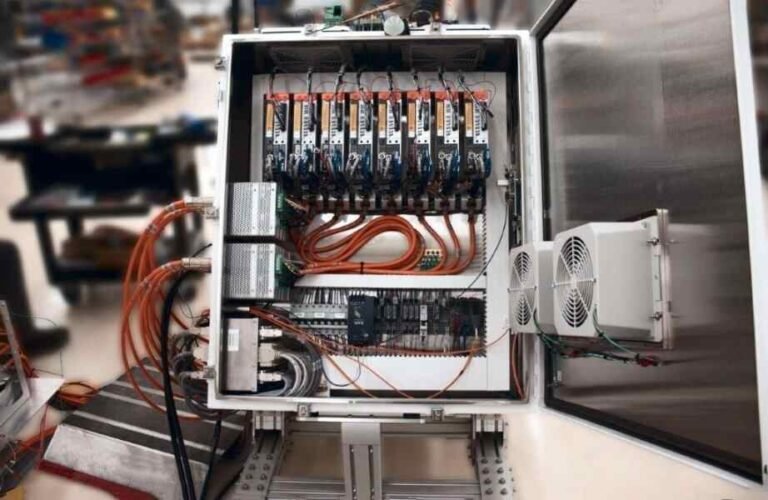

Les processus d'assemblage électrique impliquent la combinaison de divers composants électriques pour créer des appareils électroniques fonctionnels. Ces processus englobent diverses activités, depuis les simples tâches de câblage jusqu'à l'assemblage complexe de circuits imprimés.

Composants et matériaux clés

Dans l’assemblage électrique, plusieurs composants et matériaux critiques jouent un rôle crucial. Ceux-ci inclus:

- Cartes de circuits imprimés (PCB): Piliers de la plupart des appareils électroniques, les PCB abritent les circuits et les composants qui permettent la fonctionnalité.

- Fils et câbles : Indispensable pour connecter différents composants et garantir le bon flux des signaux électriques.

- Connecteurs et bornes : Ceux-ci joignent les fils et connectent différentes pièces d’assemblage.

- Résistances, condensateurs et inductances : Composants fondamentaux qui contrôlent les courants et les signaux électriques.

- Circuits intégrés (CI) : Dispositifs semi-conducteurs complexes qui remplissent diverses fonctions au sein des systèmes électroniques.

- Commutateurs et relais : Permettre le contrôle et la distribution de l’énergie électrique.

- Boîtiers et matériel de montage : Assurer la protection physique et le support des composants assemblés.

Techniques et méthodes courantes

Plusieurs techniques et méthodes sont couramment utilisées dans les processus d'assemblage électrique pour garantir la précision et l'efficacité :

- Soudure: Processus d'assemblage de composants électriques à l'aide d'un matériau d'apport (soudure) pour créer une connexion électrique fiable.

- Sertissage : Implique la compression d’un connecteur métallique sur un fil pour établir une connexion sécurisée.

- Harnais de câbles: Regrouper et organiser les fils et les câbles pour rationaliser l'installation et la maintenance.

- Technologie de montage en surface (SMT) : Méthode permettant de placer des composants directement sur la surface d'un PCB, couramment utilisée pour des assemblages plus petits et plus complexes.

- Technologie traversante (THT) : Implique l'insertion des câbles de composants dans les trous du PCB et leur soudure en place, fournissant ainsi des liaisons mécaniques solides.

- Tests et inspections : Cela peut inclure des inspections visuelles, des tests automatisés et des tests fonctionnels.

Préparation avant assemblage

Optimisation de la conception

Importance de la conception pour la fabricabilité (DFM)

DFM se concentre sur la simplification de la conception des produits électroniques pour garantir qu'ils sont faciles à fabriquer, réduisant ainsi la complexité et minimisant les erreurs potentielles lors de l'assemblage. En intégrant les principes DFM, nous pouvons rationaliser les processus de production, réduire les coûts et améliorer la qualité globale des produits.

Outils pour une conception efficace

Les logiciels de conception assistée par ordinateur (CAO) nous permettent de créer des aménagements électroniques précis et détaillés. Les outils de simulation aident également à prédire les problèmes potentiels et à optimiser la conception avant le début de la production.

Sélection des matériaux

Critères de choix des matériaux

La sélection des matériaux appropriés est une étape critique du processus de pré-assemblage. Les matériaux choisis doivent répondre à des critères précis, notamment la conductivité électrique, la résistance thermique, la durabilité et la rentabilité. Il est essentiel de prendre en compte les exigences de l'application et les facteurs environnementaux auxquels le produit final sera confronté.

L'analyse coûts-avantages

Une analyse coûts-avantages approfondie aide à prendre des décisions éclairées concernant la sélection des matériaux. Même s’il peut être tentant de choisir les matériaux les moins chers, il est essentiel d’équilibrer le coût avec la qualité et la fiabilité. Investir dans des matériaux de meilleure qualité peut entraîner moins de défauts, une durée de vie plus longue du produit et une réduction des coûts de maintenance.

Formation de la main-d'œuvre

Compétences requises

Les employés ont besoin de diverses compétences techniques, notamment la maîtrise du soudage, du câblage et de l'utilisation des outils et équipements d'assemblage. Ils doivent également comprendre comment lire et interpréter des dessins et schémas techniques.

Programmes de formation et certifications

Nous proposons des programmes de formation complets et des certifications pour garantir que notre main-d'œuvre est bien préparée. Ces programmes couvrent des compétences essentielles et des techniques avancées, permettant à notre équipe de rester à jour avec les dernières normes et technologies de l'industrie. Les certifications valident l’expertise de nos employés, renforçant leur confiance et leurs compétences.

Rationaliser la chaîne de montage

Planification de la mise en page

Optimisation de la disposition de l'espace de travail

Une planification efficace de l’aménagement est essentielle à une chaîne d’assemblage rationalisée. Nous pouvons minimiser les déplacements et réduire le temps de production en organisant stratégiquement les postes de travail et les équipements. L’objectif est de créer un flux logique permettant aux matériaux et aux composants de passer facilement d’une étape à la suivante.

Ergonomie et confort des travailleurs

Veiller à ce que l’espace de travail soit conçu de manière ergonomique est crucial pour le confort et la productivité des travailleurs. Des postes de travail réglables, un éclairage approprié et des outils à portée de main peuvent réduire l’effort physique et la fatigue.

Gestion du flux de travail

Cartographie des processus

La cartographie des processus implique la création d'un diagramme détaillé de l'ensemble processus d'assemblage. Cette représentation visuelle nous aide à comprendre chaque étape, à identifier les inefficacités et à trouver des opportunités d'amélioration.

Études du temps et du mouvement

Réaliser des études de temps et de mouvement nous permet d'analyser la manière dont les tâches sont exécutées et combien de temps elles durent. Ces données nous aident à identifier les domaines dans lesquels du temps peut être gagné et les processus peuvent être optimisés.

Mise en œuvre des principes de Lean Manufacturing

Production juste à temps (JIT)

La production juste à temps (JIT) vise à réduire les déchets en produisant uniquement ce qui est nécessaire, quand cela est nécessaire. Cela minimise les coûts d’inventaire et réduit le risque de surproduction.

Systèmes Kanban

Les systèmes Kanban sont des outils visuels qui aident à gérer le flux de travail et les stocks. Grâce aux tableaux Kanban, nous pouvons suivre l’état de chaque tâche et garantir que le matériel est réapprovisionné selon les besoins.

Méthodologie 5S

La méthodologie 5S se concentre sur l’organisation et la normalisation du lieu de travail. Les cinq principes sont trier, mettre en ordre, briller, normaliser et maintenir. En mettant en œuvre les 5S, nous pouvons créer un espace de travail propre, organisé et efficace.

Automatisation et intégration technologique

Avantages de l'automatisation dans l'assemblage électrique

L'automatisation des tâches répétitives et à forte intensité de main-d'œuvre peut améliorer l'efficacité, la cohérence et la précision. L'automatisation réduit le risque d'erreur humaine, améliore la vitesse de production et permet un meilleur contrôle qualité. Cela permet également à nos travailleurs qualifiés de se concentrer sur des tâches plus complexes, ce qui conduit à une main-d'œuvre plus productive et plus satisfaite.

Types de technologies d'automatisation

Assemblage robotique

L'assemblage robotique implique :

- Utiliser des robots pour effectuer des tâches telles que la soudure.

- Baise.

- Placer les composants sur les circuits imprimés.

Les robots peuvent travailler à grande vitesse avec précision, garantissant ainsi une qualité constante. Ils peuvent également fonctionner dans des environnements dangereux, réduisant ainsi les risques pour les travailleurs humains.

Tests et inspections automatisés

Ces systèmes utilisent des capteurs et des technologies d'imagerie avancées pour inspecter les composants et les assemblages à la recherche de défauts. Les tests automatisés peuvent effectuer des contrôles fonctionnels rapides et précis, identifiant les problèmes avant que les produits ne passent à l'étape suivante.

Solutions logicielles

Systèmes d'exécution de la fabrication (MES)

Les systèmes d'exécution de fabrication (MES) sont des solutions logicielles qui surveillent et contrôlent les processus de production dans l'usine. MES fournit des données en temps réel sur les activités de production, nous aidant à suivre les progrès, à identifier les goulots d'étranglement et à optimiser les flux de travail.

Systèmes de planification des ressources d'entreprise (ERP)

Les systèmes ERP gèrent les stocks, les achats, la planification de la production et la logistique pour l'assemblage électrique. En utilisant l'ERP, nous pouvons rationaliser les opérations, améliorer l'allocation des ressources et améliorer la communication entre les départements.

Contrôle et assurance qualité

Établir des normes de qualité

Normes et certifications internationales

Des normes telles que ISO 9001 et IPC-A-610 fournissent des lignes directrices pour la gestion de la qualité et le talent artistique des assemblages électroniques. Le respect de ces normes démontre notre engagement à maintenir des processus de production de haute qualité et à répondre aux exigences mondiales de l'industrie.

Mesures de qualité interne

En plus des normes internationales, nous établissons des mesures de qualité internes adaptées à nos processus et produits spécifiques. Ces mesures nous aident à surveiller les performances et à identifier les domaines à améliorer. Les indicateurs clés peuvent inclure les taux de défauts, les taux de rendement et les scores de satisfaction client.

Procédures de test

Test fonctionel

Les tests fonctionnels vérifient que le produit assemblé fonctionne conformément à ses spécifications. Ce type de test vérifie la fonctionnalité des composants individuels et du système dans son ensemble, garantissant ainsi que le produit fonctionne comme prévu.

Tests environnementaux

Les tests environnementaux évaluent les performances des produits dans diverses conditions environnementales, telles que la température, l'humidité et les vibrations. Ces tests garantissent que nos produits peuvent résister aux conditions qu'ils rencontrent lors de leur utilisation.

Amélioration continue

Analyse de la cause originelle

L'analyse des causes profondes est une approche systématique permettant d'identifier les causes sous-jacentes des défauts et des problèmes de qualité. En comprenant la cause profonde, nous pouvons mettre en œuvre des solutions pratiques pour prévenir la récidive. Ce processus implique la collecte de données, l'analyse du problème et l'élaboration d'actions correctives.

Actions Correctives et Préventives (CAPA)

Les actions correctives consistent à résoudre les problèmes existants, tandis que les actions préventives se concentrent sur l'identification et l'atténuation des problèmes potentiels avant qu'ils ne surviennent. En mettant en œuvre CAPA, nous créons un système de gestion de la qualité proactif qui améliore continuellement nos processus et prévient les défauts.

Gestion de la chaîne d'approvisionnement

Sélection et gestion des fournisseurs

Critères de choix des fournisseurs

Nous prenons en compte plusieurs critères lors du choix des fournisseurs, notamment leur capacité à répondre aux normes de qualité, la fiabilité des délais de livraison, les prix et la stabilité financière. Nous évaluons également leur capacité d’innovation et leur volonté de collaborer à des initiatives d’amélioration continue.

Établir de solides relations avec les fournisseurs

L’établissement et le maintien de relations solides avec les fournisseurs sont essentiels à une chaîne d’approvisionnement résiliente. Nous nous concentrons sur une communication claire, la transparence et le respect mutuel. Des réunions régulières et des évaluations des performances aident à aligner les objectifs et à résoudre rapidement tout problème.

Gestion de l'inventaire

Techniques d'optimisation des stocks

Nous utilisons diverses techniques pour optimiser les stocks, telles que les systèmes d'inventaire juste à temps (JIT), qui réduisent les stocks excédentaires et libèrent du capital. De plus, nous mettons en œuvre une prévision de la demande pour prévoir avec précision les besoins futurs.

Minimiser les ruptures de stock et les surstocks

Pour minimiser les ruptures de stock et les surstocks, nous employons plusieurs stratégies. Les niveaux de stocks de sécurité sont maintenus pour protéger contre les pics de demande inattendus ou les perturbations de la chaîne d'approvisionnement. Nous utilisons également des systèmes de réapprovisionnement automatisés qui déclenchent des commandes lorsque les niveaux de stock tombent en dessous d'un seuil prédéfini.

Logistique et distribution

Méthodes de transport efficaces

Nous évaluons et sélectionnons les meilleures méthodes de transport en fonction de la rapidité, du coût et de la fiabilité. Cela peut impliquer de recourir à une combinaison de transports aériens, maritimes et terrestres pour équilibrer vitesse et coûts.

Gestion d'entrepôt

Nous mettons en œuvre des systèmes de gestion d'entrepôt (WMS) pour automatiser et rationaliser les opérations. Ces systèmes permettent de suivre les stocks, de gérer les emplacements de stockage et d'optimiser les itinéraires de prélèvement.

Mesure des performances et KPI

Indicateurs clés de performance pour l’assemblage électrique

Nous nous appuyons sur plusieurs indicateurs clés de performance (KPI) pour mesurer efficacement les performances en assemblage électrique. Ces KPI nous aident à suivre l’efficacité, la qualité et la productivité. Les indicateurs clés comprennent :

- Rendement au premier passage (FPY) : Pourcentage d'assemblages qui réussissent l'inspection qualité du premier coup sans retouche. Un FPY élevé indique des processus efficaces et sans erreur.

- Temps d'un cycle: Temps total nécessaire pour terminer un assemblage du début à la fin. La réduction du temps de cycle améliore le débit et l’efficacité globale.

- Taux de défauts : Le nombre de défauts identifiés par unité produite. Des taux de défauts inférieurs indiquent une qualité supérieure et un meilleur contrôle des processus.

- Livraison à temps (OTD) : Le pourcentage de commandes livrées au plus tard à la date promise. Les taux OTD élevés reflètent des calendriers de production fiables et efficaces.

- Efficacité globale de l'équipement (OEE) : Une mesure composite qui prend en compte la disponibilité, les performances et la qualité des équipements. Un OEE élevé indique une utilisation optimale des machines et des ressources.

- Coût de la qualité (CoQ) : Le coût total engagé pour garantir la qualité du produit, y compris les coûts de prévention, d'évaluation et de défaillance. La surveillance du CoQ permet d'équilibrer la qualité et la rentabilité.

Collecte et analyse de données

Nous utilisons des systèmes et des logiciels automatisés pour recueillir des données en temps réel sur divers aspects du processus d'assemblage. Cela inclut les données des lignes de production, les inspections de qualité et les performances des équipements.

L'analyse de ces données permet d'identifier les tendances, d'identifier les domaines à améliorer et de prendre des décisions fondées sur les données. Nous utilisons des méthodes statistiques et des outils de visualisation pour interpréter les données, ce qui facilite leur compréhension et leur exploitation.

Analyse comparative et meilleures pratiques

L'analyse comparative consiste à comparer nos mesures de performance avec les normes et les meilleures pratiques de l'industrie. Cela nous aide à comprendre où nous en sommes par rapport à nos concurrents et à identifier les domaines à améliorer.

En étudiant les meilleures pratiques de l’industrie, nous pouvons adopter des stratégies et des techniques qui ont fait leurs preuves. Cela peut inclure la mise en œuvre de nouvelles technologies, l’optimisation des flux de travail ou l’amélioration des mesures de contrôle qualité.

Conclusion

L’amélioration de l’efficacité des processus d’assemblage électrique est essentielle pour maintenir la compétitivité et répondre aux attentes des clients. Nous pouvons améliorer considérablement nos capacités de production en nous concentrant sur des domaines critiques tels que la préparation avant l'assemblage, la rationalisation de la chaîne d'assemblage, l'intégration de l'automatisation et de la technologie et l'assurance d'un contrôle qualité rigoureux.

Avez-vous besoin d’un fabricant de pièces en tôle fiable ? Shengen est l'endroit où aller. Nous sommes spécialisés dans la découpe laser, le pliage, la finition de surface et l'usinage CNC de tôles. Contacter Shengen Aujourd'hui, demandez l'aide de professionnels !

FAQ

Quels sont les goulots d’étranglement les plus courants dans l’assemblage électrique ?

Les goulots d’étranglement courants dans l’assemblage électrique comprennent :

- Aménagement inefficace de l’espace de travail.

- Formation insuffisante des travailleurs.

- Retards dans la fourniture des composants.

- Mesures de contrôle de qualité inadéquates.

Ces problèmes peuvent entraîner un ralentissement des délais de production, une augmentation des coûts et des taux de défauts plus élevés.

Quel impact l’automatisation peut-elle avoir sur l’efficacité des processus d’assemblage électrique ?

L'automatisation améliore considérablement l'efficacité en effectuant des tâches répétitives et à forte intensité de main d'œuvre avec précision et rapidité. Cela réduit les erreurs humaines, augmente la vitesse de production et garantit une qualité constante. Les systèmes automatisés de test et d’inspection aident également à identifier les défauts plus tôt, à réduire les reprises et à améliorer la fiabilité des produits.

Comment les entreprises peuvent-elles assurer une amélioration continue de leurs processus d’assemblage ?

Une amélioration continue peut être assurée en mettant en œuvre des programmes de formation réguliers, en effectuant une analyse des causes profondes des défauts et en appliquant des actions correctives et préventives (CAPA). Les entreprises doivent également établir des mesures de qualité internes, se comparer aux normes de l’industrie et adopter les meilleures pratiques.

Plus de ressources :

Conception pour la fabricabilité (DFM) – Source : Ewmfg

Optimiser l'inventaire – Source : SAP

Systèmes Kanban – Source : Wikipédia

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.