Concevoir pour l'usinage CNC implique de comprendre les capacités et les limites du processus. Que vous travailliez sur des prototypes ou que vous planifiez une production de masse, des pièces mal conçues peuvent entraîner une augmentation des coûts, des retards et un gaspillage de ressources. Pour éviter ces problèmes, il est essentiel d'appliquer des principes de conception pratiques dès le départ afin d'obtenir les meilleurs résultats.

Pour réussir la conception de l'usinage CNC, il faut tenir compte de la sélection des matériaux, de la géométrie, des tolérances et de l'orientation des pièces. Les conceptions doivent rester simples, se concentrer sur la facilité de fabrication et réduire la complexité inutile. Le processus d'usinage, l'outillage et le nombre de pièces produites doivent également être pris en compte pour optimiser l'efficacité et la rentabilité.

En gardant ces principes de base à l'esprit, il est facile de comprendre comment une bonne approche de la conception peut améliorer de manière significative les temps de production, réduire les erreurs et limiter les coûts. Examinons de plus près les principes clés qui sous-tendent une conception efficace de l'usinage CNC.

Principes fondamentaux de conception pour l'usinage CNC

La conception de pièces pour l'usinage CNC nécessite une planification minutieuse et la prise en compte de plusieurs facteurs clés. Examinons les principes fondamentaux à respecter pour obtenir de bons résultats.

Conception pour la fabrication

La conception pour la fabrication (DFM) consiste à créer des pièces faciles et efficaces à produire. Cela permet de réduire les coûts, d'accélérer la production et de minimiser les erreurs.

- Simplifier la géométrie: Évitez toute complexité inutile. Utilisez autant que possible des lignes droites, des courbes simples et des formes standard.

- Réduire les étapes d'usinage: Concevoir des pièces qui nécessitent moins de réglages et de changements d'outils. Cela permet de gagner du temps et de réduire les risques d'erreur.

- Normaliser les caractéristiques: Utiliser des tailles de trous, des types de filets et des tailles de fixations standard pour simplifier l'usinage et l'assemblage. assemblée.

Tolérances et ajustement : Les lignes directrices essentielles

Les tolérances définissent le degré de variation des dimensions d'une pièce tout en conservant un fonctionnement correct. Les tolérances serrées augmentent les coûts, c'est pourquoi elles ne sont utilisées qu'en cas de nécessité.

- Caractéristiques critiques et non critiques: Appliquer des tolérances serrées aux caractéristiques qui affectent la fonction de la pièce, comme les surfaces d'accouplement. Utilisez des tolérances standard pour les zones non critiques.

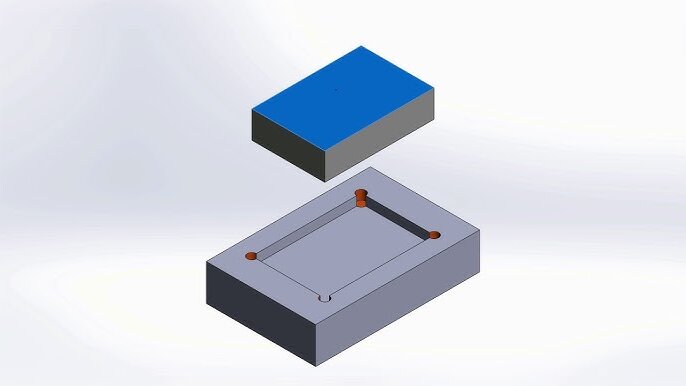

- Comprendre les exigences en matière d'adaptation: Les ajustements par jeu permettent aux pièces de se déplacer librement, tandis que les ajustements par jeu permettent aux pièces de se déplacer librement. les ajustements d'interférence créer un lien étroit. Choisissez la bonne solution pour votre application.

- Communiquer clairement: Spécifiez clairement les tolérances sur vos dessins afin d'éviter toute confusion pendant la production.

Considérer l'accès et le déplacement des outils

Les machines CNC utilisent des outils de coupe pour enlever de la matière. Votre conception doit permettre à ces outils d'atteindre toutes les zones de la pièce sans problème.

- Éviter les caries profondes et étroites: Ils peuvent être difficiles à usiner et nécessiter des outils spécialisés.

- Utiliser les rayons dans les angles internes: Les angles vifs sont difficiles à usiner. Utilisez des rayons qui permettent aux outils standard de travailler efficacement.

- Assurer un dégagement suffisant: Laissez suffisamment d'espace autour des éléments pour que l'outil puisse se déplacer librement sans collision.

Règles de base de la conception des CNC

La conception pour l'usinage CNC exige de prêter attention aux détails et de respecter des règles spécifiques. Ces lignes directrices permettent de s'assurer que vos pièces sont faciles à usiner, rentables et de haute qualité. Jetons un coup d'œil aux principes de base.

Sélection des matériaux

Le choix du bon matériau est votre première décision critique. Il a une incidence sur tous les aspects, de l'usinabilité aux performances de la pièce finale.

Tenir compte de l'usinabilité

La facilité d'usinage des matériaux varie considérablement. Les alliages d'aluminium tels que le 6061 sont excellents pour les travaux CNC car ils se coupent rapidement et produisent de bons états de surface. L'acier demande plus de temps et d'usure de l'outil. Les matériaux exotiques comme le titane ou l'inconel nécessitent des outils spéciaux et des vitesses plus lentes.

La durée de vie des outils est directement liée à la dureté du matériau. Les matériaux plus tendres, comme le laiton ou l'aluminium, sont plus faciles à utiliser pour les outils de coupe, tandis que les matériaux plus rigides provoquent une usure plus rapide de l'outil et peuvent nécessiter des revêtements spéciaux.

Propriétés des matériaux

Au-delà de l'usinabilité, il faut tenir compte des performances du matériau dans votre application. Pensez-y :

- Exigences de résistance

- Contraintes de poids

- Propriétés thermiques

- Résistance chimique

- Limitation des coûts

Épaisseur de la paroi

L'épaisseur de la paroi affecte à la fois la faisabilité de l'usinage et la résistance de la pièce. Une épaisseur correcte permet d'éviter les déformations et les défaillances.

Exigences minimales

L'épaisseur minimale des parois varie selon les matériaux. Pour l'aluminium, l'épaisseur doit être supérieure à 0,8 mm. Les pièces en acier doivent avoir une épaisseur d'au moins 1 mm. Les parois plus fines peuvent vibrer pendant l'usinage, ce qui entraîne une mauvaise finition de la surface ou des erreurs dimensionnelles.

Plus la poche ou la cavité est profonde, plus les parois qui l'entourent doivent être épaisses. Une bonne règle est que l'épaisseur des parois doit être au moins égale à 10% de la hauteur de la paroi afin d'éviter toute flexion pendant l'usinage.

Conception d'uniformes

Veillez à ce que l'épaisseur de la paroi soit constante tout au long de la conception. Les variations d'épaisseur entraînent un refroidissement inégal et peuvent provoquer des déformations ou des tensions internes. Lorsque des changements d'épaisseur sont nécessaires, utilisez des transitions graduelles plutôt que des changements brusques.

L'uniformité des parois simplifie également le choix des outils et réduit le nombre d'opérations nécessaires, ce qui diminue les coûts de production.

Design d'angle

La conception des angles a un impact significatif sur la difficulté d'usinage et la résistance de la pièce. De petits détails ici font des différences significatives.

Rayon de l'angle intérieur

Il faut toujours prévoir un rayon intérieur pour les angles internes. Les fraiseuses à commande numérique utilisent des outils de coupe ronds qui ne peuvent pas créer des angles internes parfaits à 90°. Le rayon intérieur minimum doit correspondre au rayon de l'outil utilisé pour la coupe finale.

Des rayons internes plus grands réduisent les concentrations de contraintes et prolongent la durée de vie de l'outil. Pour simplifier la production, utilisez des rayons qui correspondent aux tailles standard des fraises en bout (par exemple, 1/8", 1/4").

Coins extérieurs

Les angles extérieurs peuvent être usinés avec un rayon proche de zéro, mais l'ajout de petits rayons présente des avantages. Les angles vifs s'écaillent facilement et créent des points de tension. Un petit rayon (0,5 mm ou plus) augmente considérablement la résistance de l'angle avec un impact visuel minimal.

Les rayons extérieurs réduisent également le temps d'usinage et améliorent l'état de surface en permettant un mouvement continu de l'outil plutôt que des changements de direction rapides.

Trous et alésages

Une bonne conception des trous permet de gagner du temps et d'améliorer la qualité. De petites modifications peuvent avoir un impact significatif sur les coûts de production.

Profondeur du trou

Dans la mesure du possible, la profondeur du trou ne doit pas dépasser quatre fois son diamètre. Les trous profonds sont plus difficiles à usiner, nécessitent des outils spéciaux et augmentent le risque de bris d'outils.

Envisagez d'utiliser une perceuse à colonne avant de procéder à l'usinage CNC ou concevez des installations d'usinage multiples pour les trous profonds.

Tailles standard

Dans la mesure du possible, utilisez des diamètres de perçage standard. Les trous de diamètre personnalisé nécessitent des opérations de fraisage en bout, qui prennent plus de temps que le perçage standard. Les tailles fractionnaires courantes (1/8″, 1/4″, etc.) ou les tailles métriques (3 mm, 5 mm, etc.) simplifient la fabrication.

Pour les trous de précision, il faut prévoir un perçage légèrement sous-dimensionné suivi d'un alésage à la dimension finale. Cette approche permet un meilleur contrôle des tolérances.

Trous filetés

Prévoir une profondeur suffisante pour que le filetage s'engage correctement dans les trous filetés. Une bonne règle est de 1,5 fois le diamètre du filetage pour l'acier et de 2 fois pour l'aluminium ou le plastique.

Évitez de concevoir des filetages qui vont jusqu'au fond des trous borgnes. Laissez de l'espace pour le dégagement des copeaux et le faux-rond de l'outil. Ajoutez au moins 1/2 diamètre de filet à la profondeur non filetée au fond du trou.

Tolérances

Les tolérances appropriées permettent d'équilibrer les besoins de précision et les coûts de fabrication. Il n'est pas toujours préférable d'être plus serré.

Tolérances par défaut

L'usinage CNC standard offre généralement des tolérances de ±0,125 mm (±0,005″) sans attention particulière. Des tolérances plus serrées augmentent considérablement les coûts. Ne spécifiez des tolérances serrées que sur les caractéristiques critiques, et non sur l'ensemble de la pièce.

Pour les pièces à assembler, les exigences de tolérance doivent être axées sur les surfaces d'interface plutôt que sur les composants entiers. Cette approche ciblée améliore l'ajustement tout en maintenant les coûts à un niveau raisonnable.

Finition de la surface

Les exigences en matière d'état de surface ont une incidence sur la stratégie et la durée de l'usinage. Les opérations CNC standard produisent des finitions de surface de 3,2μm Ra ou mieux. Les finitions plus lisses nécessitent des opérations de finition supplémentaires et un coût plus élevé.

Ne spécifier la finition de la surface que là où elle est nécessaire. Les surfaces fonctionnelles peuvent nécessiter une finition précise, tandis que les zones structurelles non visibles peuvent utiliser des finitions standard pour réduire les coûts.

Types de procédés d'usinage CNC et leurs implications en matière de conception

Les différents procédés d'usinage CNC ont des exigences et des limites qui leur sont propres. Les comprendre vous permet de concevoir des pièces optimisées pour chaque méthode. Examinons les principales considérations de conception pour le fraisage, le tournage et le perçage.

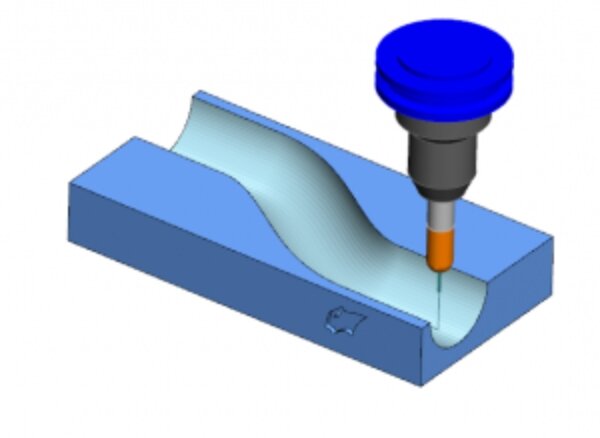

Fraisage : Considérations relatives à la conception des fraiseuses

Fraisage utilise des outils de coupe rotatifs pour enlever de la matière d'une pièce. Il est idéal pour créer des formes et des caractéristiques complexes.

- Éviter les surplombs: Les porte-à-faux nécessitent des outils et des installations spécialisés. Concevez des pièces avec un minimum de porte-à-faux pour simplifier l'usinage.

- Utiliser des outils de taille standard: Concevoir des caractéristiques telles que les poches et les fentes pour correspondre aux tailles d'outils standard. Cela permet de réduire les temps et les coûts d'usinage.

- Tenir compte de l'accès aux outils: Assurez-vous que l'outil de fraisage peut atteindre toutes les zones de la pièce. Évitez les cavités profondes et étroites qui sont difficiles à usiner.

Tournage : Lignes directrices essentielles pour la conception des opérations de virage

Tournant fait tourner la pièce pendant qu'un outil de coupe enlève de la matière. C'est le meilleur moyen de créer des pièces cylindriques.

- La symétrie est la clé: Le tournage fonctionne mieux avec des motifs symétriques. Évitez les asymétries qui compliquent le processus.

- Minimiser les parois minces: Les parois minces peuvent vibrer ou se déformer pendant le tournage. Concevoir des parois plus épaisses pour assurer la stabilité.

- Utiliser les chanfreins et les filets: Ajouter des chanfreins ou des congés aux arêtes pour réduire les angles vifs et améliorer la résistance de la pièce.

Forage : Facteurs de conception pour le forage

Forage crée des trous dans une pièce à l'aide d'un foret rotatif. Il s'agit d'une opération standard dans l'usinage CNC.

- Profondeur et diamètre des trous: Veillez à ce que la profondeur des trous soit raisonnable. Un rapport profondeur/diamètre de 4:1 ou moins est optimal. Les trous plus profonds nécessitent des outils spéciaux.

- Éviter les trous borgnes: Les trous débouchants sont plus faciles à percer que les trous borgnes. N'utilisez les trous borgnes qu'en cas de nécessité.

- Normaliser la taille des trous: L'utilisation de mèches de taille standard permet de réduire les changements d'outils et de gagner du temps.

Meilleures pratiques pour la conception de la CNC

Des choix de conception réfléchis rendent l'usinage plus rapide, moins coûteux et plus précis. En suivant ces bonnes pratiques, vous pouvez optimiser vos conceptions pour obtenir de meilleurs résultats.

Optimisation de l'orientation et de la configuration des pièces

L'orientation d'une pièce pendant l'usinage a une incidence sur la qualité et l'efficacité. Une orientation correcte minimise les réglages et réduit les erreurs.

- Minimiser les mises en place: Concevoir des pièces qui peuvent être usinées en un minimum d'opérations. Cela permet de gagner du temps et de réduire les problèmes d'alignement.

- Positionnement stable: Assurez-vous que la pièce peut être solidement serrée. Évitez les conceptions présentant une répartition inégale du poids ou des caractéristiques fragiles qui pourraient se briser pendant l'usinage.

- Caractéristiques d'accessibilité: Orientez la pièce de manière à ce que les caractéristiques essentielles soient faciles à usiner. Par exemple, les trous ou les fentes doivent être placés sur le dessus ou sur le côté pour faciliter l'accès à l'outil.

Concevoir en pensant à l'accès aux outils

Les machines CNC utilisent des outils de coupe pour façonner les pièces. Votre conception doit permettre à ces outils d'atteindre toutes les zones sans problème.

- Éviter les éléments profonds et étroits: Les poches profondes ou les fentes étroites peuvent être difficiles à usiner. Utilisez des caractéristiques plus larges et moins profondes lorsque c'est possible.

- Utiliser les rayons dans les angles: Les angles internes aigus sont difficiles à usiner. Ajoutez des rayons pour adapter la taille de l'outil et améliorer sa durée de vie.

- Assurer le dégagement: Laissez suffisamment d'espace autour des éléments pour que l'outil puisse se déplacer librement. Cela permet d'éviter les collisions et d'assurer un usinage en douceur.

Utilisation de pièces et de modèles standardisés

La normalisation simplifie la production, réduit les coûts et accélère les délais.

- Caractéristiques standard: Utiliser des tailles de trous, des types de filets et des tailles de fixations communs. Cela réduit le besoin d'outils et d'installations personnalisés.

- Conception modulaire: Décomposer les pièces complexes en composants plus simples et standardisés. Cela facilite l'usinage et permet des réparations ou des remplacements plus simples.

- Réutilisation des dessins et modèles: Dans la mesure du possible, réutilisez les conceptions ou les modèles existants. Cela permet de gagner du temps et d'assurer la cohérence entre les projets.

Conclusion

La conception pour l'usinage CNC exige un équilibre entre la créativité et l'aspect pratique. En vous concentrant sur la simplicité, la sélection des matériaux, les tolérances et l'accès aux outils, vous pouvez créer des pièces efficaces, rentables et de haute qualité.

Chez Shengen, nous sommes spécialisés dans la transformation de vos conceptions en pièces usinées de haute qualité et de précision. Que vous ayez besoin d'un prototypage rapide ou d'une production en série, notre équipe est là pour vous aider. Contactez-nous pour discuter de votre projet et obtenir un devis gratuit.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.