Les équipes de conception sont souvent confrontées à des retards ou à des problèmes de qualité parce que chaque groupe travaille seul. Les ingénieurs peuvent terminer les dessins sans vérifier avec la fabrication, et les acheteurs peuvent choisir des matériaux difficiles à produire. Ces lacunes entraînent des erreurs coûteuses et repoussent les échéances. Un examen interfonctionnel permet d'éviter cela.

Une revue interfonctionnelle permet à chaque équipe d'examiner la conception de son point de vue avant qu'elle ne soit approuvée. Les ingénieurs concepteurs vérifient le fonctionnement et l'adaptation de la pièce. Les ingénieurs de fabrication vérifient si la pièce peut être fabriquée facilement. Les ingénieurs qualité confirment que les tolérances et les plans d'inspection sont valables. Cet examen équilibré permet d'éviter les retouches, de raccourcir les délais et de maintenir les coûts à un niveau stable.

Lorsqu'il est bien mené, le processus de révision transforme les conflits potentiels en travail d'équipe. Il permet de ne plus se concentrer sur la résolution ultérieure des problèmes, mais sur leur prévention dès le départ.

L'importance des examens interfonctionnels?

Les projets modernes de tôlerie deviennent de plus en plus complexes chaque année. Des tolérances serrées, des pliages multiples et des matériaux différents sont souvent combinés dans une même pièce. Sans un travail d'équipe précoce, ces facteurs peuvent facilement causer des problèmes au cours de la production.

La complexité des produits de tôlerie modernes

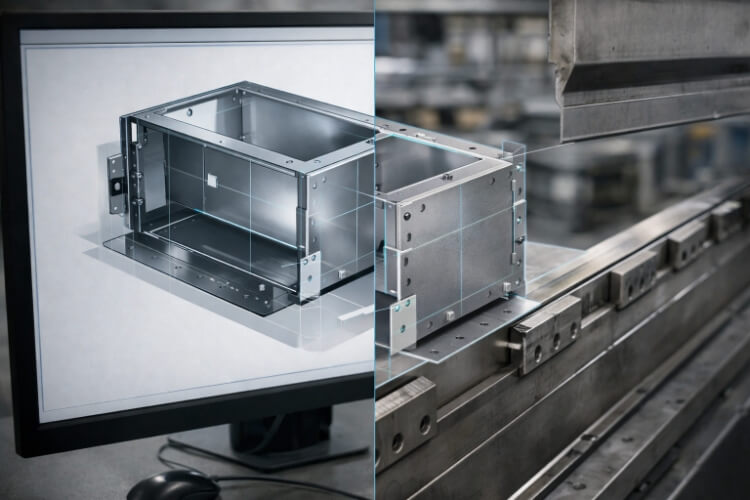

Les produits de tôlerie modernes ne sont plus de simples supports ou panneaux. Ils comprennent souvent des assemblages serrés, des finitions de surface en plusieurs étapes et des interfaces précises avec des pièces électroniques ou structurelles. Chaque étape de pliage, de soudage et de revêtement affecte le processus suivant. En l'absence d'un examen en équipe, un petit détail de conception peut entraîner des erreurs de production ou des empilements de tolérances qui conduisent à de nouvelles conceptions.

Les équipes expérimentées traitent chaque caractéristique comme un élément d'un système plus vaste. Elles comprennent comment la configuration de l'outillage, les limites de formage et la direction du grain du matériau fonctionnent ensemble. Un examen bien structuré permet de transformer la complexité en clarté en montrant comment chaque processus contribue au produit final.

Déconnexions courantes entre la conception et la production

Les concepteurs se concentrent souvent sur la géométrie et la fonction. Les équipes de fabrication s'intéressent au formage, à la durée de vie de l'outillage et à la vitesse de production. Les ingénieurs qualité se concentrent sur les méthodes de mesure et de vérification. Lorsque ces perspectives restent séparées, les erreurs apparaissent trop tard. Un espacement trop serré entre les trous peut entraîner la rupture du poinçon, et l'utilisation de matériaux non standard peut nécessiter de nouveaux réglages de soudage.

Les examens interfonctionnels permettent de combler ces lacunes à un stade précoce. Elles donnent à chaque équipe l'occasion de remettre en question les hypothèses et de proposer des améliorations ensemble. Cela permet de réduire les reprises et les coûts imprévus. Un examen adéquat ne ralentit pas le développement - il accélère en fait la préparation de la production en transformant les risques "hypothétiques" en solutions claires.

Comment une collaboration précoce réduit les retouches et les délais d'exécution?

Une collaboration précoce fait passer le retour d'information de la correction à la prévention. Lorsque la fabrication examine les modèles de CAO avant leur publication, des problèmes tels que la taille du relief de la courbure ou l'orientation de la pièce peuvent être résolus rapidement. La qualité peut vérifier si les points de mesure sont accessibles, ce qui permet d'éviter les retards d'inspection ultérieurs.

Par exemple, lors d'un examen DFM, une équipe de fabrication a remarqué que le modèle de trou d'un panneau chevauchait la ligne de matrice de la presse plieuse. L'ajustement de l'espacement a permis de gagner plusieurs jours de préparation et d'éviter d'endommager l'outil. De petites découvertes comme celle-ci peuvent réduire le délai total et rendre la conception plus facile à produire. Une heure d'examen en commun permet souvent de gagner une semaine entière dans l'atelier.

Principales parties prenantes au processus d'examen

Une revue de conception ne fonctionne que si les bonnes personnes y participent. Chaque équipe voit la pièce différemment, et ce mélange de points de vue transforme un concept en un produit qui peut être construit et répété.

Équipes d'ingénierie de conception et de modélisation CAO

Les ingénieurs concepteurs posent les bases de chaque projet. Ils définissent la géométrie, l'ajustement et la fonction, transformant les idées en modèles et dessins en 3D. Lors des révisions, ils expliquent l'intention de la conception et mettent en évidence les dimensions qui affectent les performances. Les concepteurs compétents restent ouverts aux suggestions, ajustant l'espacement des trous, les reliefs de courbure ou les rayons en fonction de ce que la fabrication peut supporter. Cette flexibilité permet de maintenir une progression constante tout en préservant la fonction.

Ingénieurs de fabrication et de procédés

Les ingénieurs de fabrication concrétisent les conceptions. Ils examinent la manière dont les pièces seront coupées, formées et assemblées, et détectent les problèmes avant qu'ils n'arrivent dans l'atelier. Ils vérifient l'accès aux outils, les séquences de pliage et les besoins en fixations. Par exemple, ils peuvent remarquer qu'une petite bride nécessite une matrice personnalisée ou que l'inversion du sens d'un pliage peut faire gagner du temps de préparation. Leurs commentaires permettent de maîtriser les coûts et de stabiliser la production.

Équipes d'assurance qualité et d'inspection

Les équipes chargées de la qualité veillent à ce que chaque caractéristique puisse être mesurée et vérifiée. Elles étudient les tolérances, les dimensions clés et l'accès au contrôle. Si un point de contrôle est bloqué après l'assemblage, elles proposent des méthodes alternatives. Leur rôle consiste à s'assurer que la pièce finie répond à la fois à l'intention de la conception et aux exigences de la documentation. Un plan d'inspection clair permet également d'assurer une qualité constante dans les séries répétées et les grands volumes.

Rôles en matière d'achats et de chaîne d'approvisionnement

Les équipes chargées des achats évaluent les matériaux et les sources d'approvisionnement. Elles vérifient si les métaux, les revêtements ou le matériel spécifiés sont disponibles ou s'ils nécessitent de longs délais de livraison. Elles suivent également l'impact sur les coûts - un changement de finition de surface ou de type de fixation peut modifier le budget total. Un retour d'information précoce de la part de la chaîne d'approvisionnement permet d'éviter les pénuries, de réduire les commandes urgentes et de maintenir des plans de livraison réalistes.

Participation du client ou de l'utilisateur final

L'implication du client ou de l'utilisateur final permet d'obtenir des informations concrètes. Ils peuvent confirmer l'adéquation de l'assemblage, les besoins en matière de performances et les enseignements tirés des constructions précédentes. Lorsque les ingénieurs alignent leur travail sur les commentaires des utilisateurs, le produit final est plus performant et répond à des attentes réelles. Ce type de collaboration renforce la confiance et transforme des projets uniques en partenariats à long terme.

Examiner les étapes du cycle de vie des produits

Un seul examen n'est jamais suffisant pour un projet de tôlerie complexe. Lorsqu'une pièce passe de l'idée à la production, sa conception, sa fabricabilité et sa qualité doivent évoluer.

Examen du concept et de la faisabilité

C'est l'étape où les idées rencontrent les limites du monde réel. L'objectif est de confirmer qu'une conception peut effectivement être construite. Les équipes examinent la géométrie, l'épaisseur des matériaux et la complexité du formage. Les ingénieurs de fabrication recherchent les risques tels que les emboutissages profonds qui dépassent le tonnage de la presse ou les angles de pliage qui risquent de se fissurer. La détection précoce de ces risques permet d'éviter de gaspiller des efforts sur des conceptions qui ne peuvent pas être produites.

Les équipes expérimentées y effectuent souvent des simulations rapides de matériaux ou de formage. Il est plus facile et moins coûteux d'ajuster un modèle CAO maintenant que de réparer un outil plus tard.

Examen de la conception pour la fabrication (DFM)

Une fois que la conception commence à prendre forme, l'examen DFM permet de s'assurer que les détails correspondent aux capacités de production. Les concepteurs et les fabricants travaillent côte à côte pour affiner le modèle. La fabrication vérifie les tolérances de pliage, l'espacement des trous et l'orientation des pièces. Les ingénieurs qualité vérifient que les points clés peuvent être mesurés. L'approvisionnement vérifie si les matériaux et les finitions sont disponibles.

Par exemple, une équipe a réduit le temps d'assemblage de 15% simplement en ajustant l'emplacement des languettes et des fentes au cours de la révision DFM, éliminant ainsi le besoin de soudures supplémentaires. Lorsqu'elle est bien menée, la DFM convertit un modèle théorique en un plan prêt pour la production.

Examen des prototypes et des essais pilotes

C'est à ce stade que commence le véritable test. L'examen du prototype permet de comparer les premières pièces fabriquées à leurs dessins, en vérifiant la planéité, l'ajustement et la qualité de la surface. Si une pièce doit être assemblée avec force ou si elle se déforme après le soudage, la conception ou le processus peut être ajusté immédiatement.

Les essais pilotes fournissent des données valables sur le processus, telles que le temps de réglage, l'usure des outils et les taux de rebut. Ces informations sont intégrées dans la conception afin de garantir la stabilité de la production à grande échelle. Chaque amélioration apportée ici permet d'éviter des retouches coûteuses plus tard.

Examen final de l'aptitude à la production

Avant le début de la production en série, tous les systèmes - conception, fabrication, qualité et chaîne d'approvisionnement - doivent être parfaitement alignés. Cet examen final confirme que les dessins sont verrouillés, que l'outillage est calibré et que les plans d'inspection sont prêts. Les équipes vérifient également l'emballage et l'état de préparation des fournisseurs.

À ce stade, il ne devrait plus y avoir de surprises. L'objectif est simple : s'assurer que chaque leçon antérieure est intégrée dans le processus afin que la production démarre avec confiance et maîtrise.

Critères d'examen de base et domaines d'intervention

Un bon examen de la conception ne se limite pas aux dessins. Elle vérifie tous les détails techniques qui ont une incidence sur les performances, la fabricabilité et la reproductibilité.

Sélection des matériaux et validation de l'épaisseur

Le choix des matériaux détermine la résistance, la formabilité et la durabilité d'une pièce. Les équipes confirment que la qualité et l'épaisseur choisies correspondent à la fois aux besoins de la conception et aux capacités de l'usine. Par exemple, un boîtier en acier inoxydable peut nécessiter une épaisseur plus importante pour rester plat après le soudage. Les ingénieurs de fabrication examinent les limites de formage, tandis que les services d'approvisionnement vérifient la disponibilité et le coût.

Tolérances, schémas de perçage et rayons de courbure

Les tolérances contrôlent la façon dont les pièces s'assemblent. Si elles sont trop serrées, la production ralentit et les coûts augmentent ; si elles sont trop lâches, les assemblages peuvent se désaligner. Lors de la révision, les ingénieurs comparent les tolérances à la précision absolue de la machine. Ils vérifient l'espacement des trous, la taille des fentes et les rayons de courbure par rapport à la capacité de l'outillage. Un simple ajustement, tel que le passage d'un rayon de 1 mm à 1,5 mm, peut éliminer une étape de réglage supplémentaire et éviter les déchirures.

Joints de soudure, fixations et compatibilité des assemblages

Les détails d'assemblage déterminent si une pièce est facile à fabriquer ou si elle est source de retouches. Les examinateurs confirment que les soudures sont accessibles et fixations n'interfèrent pas avec flexionIls vérifient également l'ordre d'assemblage, c'est-à-dire si les pièces peuvent être assemblées sans endommager les surfaces finies. Ils vérifient également l'ordre d'assemblage, c'est-à-dire si les pièces peuvent être assemblées sans endommager les surfaces finies. Par exemple, le soudage après la peinture abîme souvent le revêtement, de sorte que le fait de déplacer les soudures plus tôt ou de redessiner les joints permet de gagner du temps lors des réparations.

Exigences en matière d'état de surface, de revêtement et de marquage

UN finition de la surface ne se contente pas d'améliorer l'apparence : il protège la pièce et définit la qualité de la marque. Les évaluateurs examinent le type de revêtement, l'épaisseur du film et les zones de masquage pour s'assurer que tout est conforme au matériau de base. Ils planifient la manière dont les numéros de pièces, les codes-barres ou les marques de traçabilité resteront lisibles après le revêtement.

Considérations relatives à l'emballage et au transport

Une belle conception perd de sa valeur si elle est endommagée pendant le transport. L'examen de l'emballage permet de s'assurer que les pièces sont protégées, empilées correctement et clairement étiquetées. Les bords tranchants ou les panneaux polis peuvent nécessiter des inserts souples ou un film de protection. Les équipes logistiques vérifient la disposition des palettes et l'équilibre des poids afin d'éviter les déformations ou les éraflures pendant le transport.

Normes de communication et de documentation

Même une revue technique bien menée peut échouer si la communication n'est pas claire. La documentation permet à tous les départements de rester en phase, en veillant à ce que chacun utilise la même version, suive les mêmes priorités et comprenne les mêmes mises à jour. Une bonne documentation permet également d'éviter la confusion, les retouches et les litiges une fois la production lancée.

Utilisation de listes de contrôle et de modèles d'examen

Les listes de contrôle normalisées rendent les examens cohérents et complets. Elles guident les discussions sur les matériaux et les tolérances, soudage l'accès et les revêtements. Les modèles permettent d'enregistrer les décisions de manière structurée - en notant qui a soulevé chaque question, quelles actions ont été convenues et quand elles doivent être réalisées. Lorsque chaque projet suit la même liste de contrôle, moins de détails sont oubliés et il devient plus facile de suivre les données d'amélioration au fil du temps.

Les équipes expérimentées créent souvent des listes de contrôle distinctes pour les différents types de produits - tels que les boîtiers, les supports ou les cadres - afin que le processus reste ciblé et adapté à chaque construction.

Suivi des révisions et flux d'approbation des dessins

Il est essentiel d'avoir une trace claire des révisions pour éviter les rebuts, les confusions et les problèmes de garantie. Chaque modification de dessin doit être motivée, datée et approuvée par les ingénieurs compétents. Les équipes chargées de la conception, de la fabrication et de la qualité doivent toutes confirmer les mises à jour avant que le fichier ne soit mis en production. Les tableaux de révision et le contrôle des versions permettent de s'assurer que tout le monde travaille à partir de la bonne version du document.

Dans les projets bien gérés, aucune pièce ne passe à l'étape de la fabrication sans qu'un dessin approuvé n'y soit joint. Cette traçabilité permet aux équipes de remonter rapidement jusqu'à la révision et au point de décision exacts, ce qui permet de gagner du temps et d'éviter les erreurs répétées.

Outils de collaboration pour la révision numérique de la conception (CAO, PLM ou systèmes ERP)

Les plateformes numériques ont rendu les évaluations plus rapides et plus transparentes. Les outils de CAO modernes permettent aux ingénieurs de laisser des commentaires directement sur les modèles 3D, ce qui élimine la nécessité d'envoyer de longs courriels. Les systèmes PLM gèrent l'accès aux fichiers et enregistrent automatiquement chaque modification. Les plateformes ERP relient les données de conception, d'achat et de production, ce qui permet à tous les services d'être informés en temps réel.

Lorsqu'une équipe travaille dans un espace numérique partagé, tout le monde voit la même version, les mêmes dimensions et le même état. Qu'il s'agisse de la conception, de la qualité ou de la fabrication, cette visibilité partagée améliore la coordination, accélère l'approbation et renforce la responsabilité sur l'ensemble du projet.

Défis communs et comment les surmonter

Même si des systèmes solides sont en place, les revues de conception peuvent toujours rencontrer des obstacles. Savoir où les choses tournent généralement mal - et comment les corriger - permet de transformer les revues en séances de résolution de problèmes utiles qui améliorent chaque projet.

Des priorités mal alignées entre les départements

Les concepteurs se concentrent souvent sur la forme et les performances, tandis que les équipes de fabrication se soucient de l'efficacité et de la stabilité des processus. Lorsque ces objectifs ne sont pas alignés, les réunions peuvent devenir défensives plutôt que productives. La solution consiste à aligner les priorités dès le départ.

Fixer des objectifs communs en matière de coûts, de qualité et de délais de livraison. Par exemple, convenez d'une fourchette de coûts ou d'un nombre maximum de coudes avant le début de la conception. Cette base commune aide les deux équipes à prendre des décisions en gardant le même objectif à l'esprit. Lorsque tout le monde mesure le succès de la même manière, la collaboration devient plus fluide et plus rapide.

Modifications de la conception à un stade avancé et leur impact

Même un petit changement - comme la taille d'un trou ou un angle de pliage - peut entraîner des problèmes importants s'il intervient après la fin de l'outillage ou de la programmation. Ces mises à jour peuvent affecter les montages, les outils d'inspection et les délais des fournisseurs. Les modifications tardives coûtent souvent plus de temps et d'argent qu'il n'y paraît.

Pour gérer cette situation, les équipes expérimentées fixent des points de gel de la conception et programment des examens DFM à un stade précoce. Si des modifications sont inévitables, un processus formel d'avis de modification technique (ECN) garantit qu'elles sont examinées, approuvées et documentées correctement. Le flux de production reste ainsi contrôlé et traçable.

Boucles de rétroaction limitées ou propriété floue

En l'absence d'une appropriation claire, le retour d'information peut disparaître entre les départements. Les mêmes problèmes de qualité réapparaissent alors dans différents projets. La désignation d'un coordinateur d'examen - souvent un ingénieur de projet ou de fabrication - permet d'éviter cette situation. Le coordinateur suit chaque problème, attribue les responsabilités et confirme la clôture avant la production.

Les examens post-projet sont également utiles. Les équipes peuvent tirer des enseignements et mettre à jour leurs modèles ou leurs listes de contrôle. De cette manière, l'expérience acquise permet d'améliorer directement le cycle de conception suivant.

Stratégies d'amélioration continue et de normalisation

Les meilleures équipes considèrent leur processus de révision comme quelque chose d'évolutif, et non comme une liste de contrôle figée. Elles analysent régulièrement ce qui a bien fonctionné, ce qui a causé des retards et les domaines dans lesquels l'automatisation ou les modèles peuvent être utiles.

Par exemple, une entreprise a créé une bibliothèque DFM partagée, remplie d'exemples réels de problèmes et de correctifs antérieurs. Cette ressource a permis aux nouveaux ingénieurs d'apprendre plus rapidement et de réduire les erreurs répétées. Au fil du temps, ces normes font du processus de révision un atout : elles améliorent la qualité, raccourcissent les délais et renforcent la confiance des clients.

Conclusion

Les revues de conception interfonctionnelles transforment des informations éparses en un processus décisionnel transparent et partagé. Elles comblent le fossé entre la créativité et l'aspect pratique - en veillant à ce que les conceptions qui sont belles à l'écran soient également performantes dans l'atelier. Lorsque chaque service apporte sa contribution dès le début, les projets deviennent plus rapides, plus prévisibles et plus faciles à mettre à l'échelle.

Obtenez l'avis d'un expert avant de découper du métal

Évitez les retouches coûteuses et l'incertitude en faisant examiner vos plans de tôlerie par de véritables ingénieurs de fabrication. Notre équipe peut analyser vos dessins, identifier les risques de fabrication et suggérer des améliorations de processus, le tout avant le début de la production.

Envoyez-nous vos dessins ou fichiers CAO dès aujourd'hui pour recevoir une consultation et un devis DFM gratuits dans les 24 heures. Nous ferons en sorte que votre conception soit prête pour la production dès le départ.

FAQ

Qui doit diriger l'examen interfonctionnel ?

C'est généralement un ingénieur de projet ou de fabrication qui le dirige. Il assure la coordination entre la conception, la production et la qualité afin que la communication soit claire et que les actions soient suivies.

Quelle doit être la fréquence des révisions ?

Les examens doivent avoir lieu à chaque étape importante - pendant les phases de conception, de prototypage et de préproduction - ou chaque fois qu'une modification de la conception pourrait avoir une incidence sur l'ajustement, la forme ou la fonction.

Quels sont les outils qui peuvent aider à la réalisation des bilans numériques ?

Les systèmes de CAO, les plateformes PLM et les tableaux de bord de conception basés sur le cloud permettent à plusieurs équipes d'examiner, de commenter et d'approuver les mises à jour en temps réel. Ces outils assurent le contrôle des versions et facilitent la collaboration, quel que soit l'endroit où se trouvent les équipes.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.