La coulée continue joue un rôle important dans la fabrication des pièces métalliques aujourd'hui. Elle offre un moyen rapide et régulier de transformer le métal en fusion en formes solides que les usines peuvent ensuite traiter. Vous voulez savoir comment elle fonctionne et pourquoi elle est meilleure que les anciennes méthodes ? Voyons cela en détail.

Qu'est-ce que la coulée continue ?

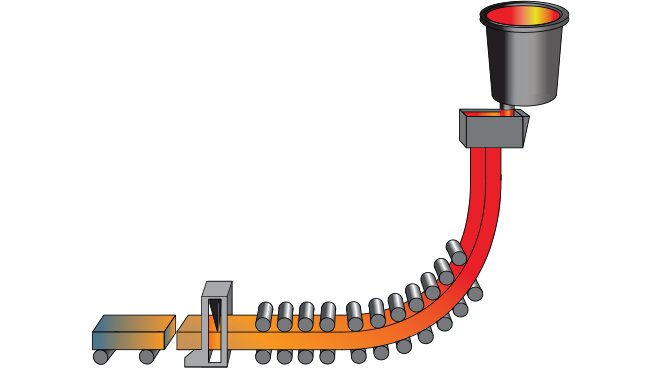

La coulée continue est un processus qui transforme le métal en fusion en formes solides sans s'arrêter. Le métal est versé dans un moule en mouvement. Lorsqu'il touche les parois froides du moule, il commence à refroidir et à former une coque extérieure solide. Des rouleaux tirent ensuite le métal partiellement solide vers le bas tout en continuant à refroidir. Une fois entièrement solide, le métal est coupé en longueurs fixes.

Le principal objectif de la coulée continue est de rendre la production de métal plus rapide, plus propre et plus rentable. Elle permet aux usines de transformer le métal fondu en formes utilisables en une seule étape, ce qui permet de gagner du temps et d'éviter les travaux supplémentaires tels que le réchauffage, la refonte ou le remodelage.

Historique et évolution du processus

Avant la coulée continue, le métal était fabriqué par coulée en lingots. Les ouvriers versaient le métal en fusion dans des moules, attendaient qu'il refroidisse, puis le réchauffaient pour le façonner à nouveau. Cette méthode nécessitait plus de temps et de combustible et entraînait souvent plus de déchets.

Au milieu des années 1900, des ingénieurs européens et japonais ont trouvé des moyens de couler le métal sans l'arrêter. Dans les années 1970, l'industrie sidérurgique a largement adopté ce procédé. Plus tard, les producteurs d'aluminium et de cuivre ont également commencé à l'utiliser.

Aujourd'hui, la plupart des usines métallurgiques utilisent une forme ou une autre de coulée continue. Les machines se sont améliorées au fil du temps, avec de meilleurs contrôles et une automatisation qui permet de garantir une production régulière et une meilleure qualité.

L'importance de la coulée continue dans la fabrication moderne

Les usines modernes doivent travailler rapidement, rester cohérentes et maintenir les coûts à un niveau bas. La coulée continue permet d'atteindre tous ces objectifs.

Il permet de réduire les déchets et d'économiser des matériaux. Elle améliore également la finition de la surface et rend le métal plus résistant. La plupart des étapes étant automatisées, elle réduit les coûts de main-d'œuvre et d'énergie.

Ce processus permet aux fabricants de réagir rapidement aux besoins des clients, ce qui leur confère un avantage certain en termes de prix et de qualité des produits.

Décomposition étape par étape du processus de coulée continue

Chaque étape de la coulée continue doit être étroitement surveillée. Même des problèmes mineurs peuvent affecter la résistance, la forme ou l'état de surface du métal. Voici comment fonctionne le processus, étape par étape.

Coulée de métal en fusion

Le processus commence dans le four. Une fois que le métal est entièrement fondu, il est versé dans un grand récipient appelé louche. La poche se déplace vers la zone de coulée et vide le métal dans un répartiteur.

Le répartiteur agit comme un réservoir de stockage. Il permet de répartir uniformément le flux de métal et de filtrer les particules indésirables. De là, le métal en fusion s'écoule dans un moule refroidi à l'eau. Une tige d'arrêt ou une vanne à glissière contrôle le flux pour le maintenir stable.

Oscillation et solidification du moule

À l'intérieur du moule, la couche externe du métal touche les parois froides du moule et commence à se solidifier. Le moule se déplace doucement de haut en bas par petits mouvements. C'est ce qu'on appelle l'oscillation.

L'oscillation empêche le métal de coller au moule et réduit le risque de fissures superficielles. L'enveloppe extérieure devient solide à ce stade, mais le centre est encore en fusion. Le métal quitte le moule sous la forme d'un fil, solide à l'extérieur et liquide à l'intérieur.

Zone de refroidissement secondaire

Ensuite, le brin entre dans la zone de refroidissement secondaire. Il est aspergé d'eau ou refroidi par un brouillard de tous les côtés. C'est là que la majeure partie du métal devient solide.

Le refroidissement doit être régulier pour éviter les tensions ou les fissures. Des capteurs de température mesurent la vitesse de refroidissement du fil. Cette étape est essentielle, car une vitesse de refroidissement correcte permet au métal de former une structure solide et régulière.

Sevrage et coupure

Une fois que le fil est excellent, des rouleaux le tirent vers le bas. Ces rouleaux maintiennent le métal en mouvement régulier et le soutiennent lorsqu'il atteint la zone de coupe. Les machines le découpent en morceaux plus courts. Selon leur forme et leur taille, ces pièces sont appelées billettes, blooms ou brames.

Après la découpe, les pièces métalliques sont prêtes pour l'étape suivante.roulerLes produits sont livrés à l'usine de production, à l'usine d'usinage ou à l'usine d'emballage.

Matériaux couramment utilisés dans la coulée continue

Différents métaux se prêtent bien à la coulée continue. Certains s'écoulent mieux, d'autres se solidifient proprement avec moins de défauts. Le choix dépend de l'utilisation du produit et de l'industrie.

Acier

L'acier est le métal le plus couramment utilisé dans la coulée continue. L'acier au carbone et l'acier allié peuvent tous deux être coulés de cette manière. Le processus fonctionne bien pour les brames plates, les billettes carrées et les grosses pièces. L'acier issu de la coulée continue est utilisé dans la construction, l'automobile, l'outillage, etc. La majeure partie de l'acier produit dans le monde est aujourd'hui issu de la coulée continue.

Aluminium

L'aluminium et ses alliages donnent également de bons résultats en coulée continue. Ils refroidissent plus rapidement que l'acier et nécessitent un contrôle minutieux pour éviter les fissures. Les brames d'aluminium sont utilisées dans l'aérospatiale, l'électronique, l'emballage et les matériaux de construction.

Cuivre et alliages de cuivre

Le cuivre possède de bonnes propriétés thermiques et électriques. La coulée continue permet de former des barres, des tubes et des plaques aux surfaces lisses et aux dimensions serrées. Les produits en cuivre fabriqués de cette manière sont utilisés dans le câblage, l'électronique, la plomberie et les échangeurs de chaleur.

Autres métaux

Certains alliages de zinc, de nickel et de titane peuvent être coulés en continu. Ils sont utilisés dans des industries spéciales telles que l'aérospatiale ou la marine. La coulée de ces métaux nécessite un équipement sur mesure et un contrôle étroit de la température.

Contrôle de la température et du refroidissement

Le contrôle du refroidissement est un élément clé de la coulée continue. Il affecte directement la résistance du métal, la qualité de sa surface et sa structure interne. Si le refroidissement n'est pas effectué correctement, la pièce coulée peut se fissurer, se déformer ou s'avérer faible.

Importance de la régulation thermique

Le métal en fusion doit refroidir à la bonne vitesse. S'il refroidit trop vite, la surface risque de se fissurer. S'il refroidit trop lentement, sa forme peut changer ou des défauts internes peuvent se former. L'objectif est de refroidir le métal uniformément et à un rythme régulier.

Des capteurs de température et des systèmes de contrôle surveillent le processus en temps réel. Ils ajustent la quantité d'eau pulvérisée, la vitesse et le moment de la pulvérisation, et contrôlent également la manière dont le moule est refroidi. Ces systèmes permettent d'obtenir une surface métallique solide, propre et uniforme.

Refroidissement primaire ou secondaire

Le refroidissement se fait en deux étapes principales.

Le refroidissement primaire commence à l'intérieur du moule. Le moule comporte des canaux d'eau qui extraient la chaleur de la surface. C'est là que se forme la première couche solide de métal. L'oscillation du moule empêche le métal de coller aux parois.

Le refroidissement secondaire commence après que le métal a quitté le moule. Des pulvérisateurs d'eau ou des refroidisseurs à brouillard ciblent le brin de métal de tous les côtés. Cela permet de refroidir l'intérieur du fil et de terminer le processus de solidification. La vitesse de pulvérisation et la température dépendent du type de métal et de la taille du fil.

Ces deux zones de refroidissement doivent être soigneusement équilibrées. La coque extérieure peut se fissurer si le moule refroidit le métal trop rapidement. Si la zone de pulvérisation est trop froide ou trop rapide, le métal intérieur risque de se rétracter de manière inégale ou d'être soumis à des contraintes.

Éviter les fissures et les déformations

Des fissures se forment lorsque le refroidissement est trop rapide ou irrégulier. Elles peuvent apparaître à la surface, dans les coins ou en profondeur dans le métal. La déformation se produit lorsque le fil est tiré avant d'être étiré.

Pour éviter cela, les ingénieurs ajustent de nombreux facteurs. Ils contrôlent le modèle de pulvérisation, le débit d'eau et la vitesse de déplacement de la mèche. Ils conçoivent également des moules et des rouleaux pour protéger les points faibles, tels que les coins et les arêtes.

Les systèmes modernes utilisent des boucles de rétroaction pour réagir rapidement. Ces systèmes modifient les paramètres de refroidissement pour éviter les points chauds ou froids. L'objectif est toujours d'obtenir un fil lisse et solide, sans fissures ni problèmes de forme.

Avantages de la coulée continue

La coulée continue offre de nombreux avantages aux fabricants de métaux. Elle permet de réduire les déchets, d'améliorer la qualité et d'accélérer la production.

Amélioration du rendement des matériaux et réduction des déchets

Ce processus permet de créer des formes proches de la taille finale. Cela signifie qu'il y a moins d'ébarbage et moins de déchets. La majeure partie du métal fondu se retrouve dans le produit fini. Par rapport aux méthodes plus anciennes comme la coulée en lingots, ce procédé gaspille beaucoup moins de métal.

Amélioration de la qualité de la surface et de la qualité interne

La coulée régulière et le refroidissement rapide contribuent à la formation d'une structure de grain serrée et régulière. Le métal est ainsi plus résistant et plus fiable. Des moules et des rouleaux guident le fil pour qu'il reste droit et lisse. Le résultat est une surface propre avec moins de fissures, de bosses ou de piqûres.

Une production plus rapide et une consommation d'énergie moindre

La coulée continue se déroule sans arrêt. Il n'est pas nécessaire d'attendre que le métal refroidisse dans les moules ou de le réchauffer, ce qui accélère l'ensemble du processus. Comme le métal se solidifie en un seul flux, moins d'énergie est utilisée et il n'est pas nécessaire de réchauffer de gros blocs ou lingots.

Automatisation et cohérence

La plupart des systèmes actuels sont entièrement automatisés. Les machines contrôlent la vitesse à laquelle le métal est coulé, refroidi et tiré, ce qui permet d'obtenir des résultats fiables et reproductibles. Chaque plaque, billette ou bloom a la même forme, la même taille et la même qualité.

Limites et défis techniques

La coulée continue présente de nombreux atouts, mais elle s'accompagne également de certains défis. Les ingénieurs doivent les gérer avec soin pour assurer le bon déroulement du processus.

Coût de l'équipement et entretien

Les équipements de coulée continue sont volumineux et complexes. La mise en place du système coûte cher. Il comprend de nombreuses pièces, telles que des poches de coulée, des répartiteurs, des moules mobiles, des rouleaux, des unités de pulvérisation et des machines de découpe.

Ces pièces nécessitent un entretien régulier. Les moules, les rouleaux et les systèmes de refroidissement s'usent souvent et doivent être remplacés. Un bris peut entraîner l'arrêt de la production. Des travailleurs qualifiés sont nécessaires pour effectuer les réparations et maintenir l'ensemble en bon état.

Compatibilité des alliages et problèmes de flexibilité

La coulée continue ne convient pas à tous les métaux. Certains alliages refroidissent de manière irrégulière ou forment des fissures s'ils sont refroidis trop rapidement, tandis que d'autres nécessitent un contrôle précis de la température pour rester stables.

Le passage d'un alliage à l'autre peut être lent si l'usine traite de nombreux types d'alliages. Il faut souvent nettoyer le système et modifier les réglages. Cela rend la coulée continue moins flexible que d'autres méthodes de coulée.

Gestion des défauts et contrôle des processus

Comme le processus est rapide, il y a peu de temps pour résoudre les problèmes. Les fissures superficielles, les poches d'air ou les ruptures de coquille peuvent survenir rapidement. Une petite erreur dans la vitesse de coulée, de refroidissement ou de tirage peut entraîner de graves défauts.

Les systèmes modernes utilisent des capteurs et des logiciels pour contrôler chaque étape. Mais même avec cette aide, le processus doit encore être contrôlé de près. Les ingénieurs doivent réagir rapidement aux changements de débit, de température ou d'alignement des rouleaux.

Applications dans tous les secteurs d'activité

La coulée continue est utilisée dans de nombreuses industries qui ont besoin de pièces métalliques solides, fiables et rentables. Elle est utile dans les domaines qui traitent de grands volumes et exigent une grande précision.

Industrie sidérurgique

L'industrie sidérurgique est la plus grande utilisatrice de la coulée continue. Elle produit des brames, des billettes et des blooms, qui sont ensuite transformés en tôles, bobines, barres et poutres.

Les aciéries préfèrent cette méthode car elle permet d'obtenir une taille et une qualité uniformes. Elle réduit les défauts lors des étapes ultérieures comme le laminage ou le découpage et contribue à améliorer la résistance et la finition du produit.

Fabrication automobile

Les constructeurs automobiles utilisent de l'acier moulé et de l'aluminium pour des pièces telles que cadresles moteurs, les roues et les supports. La coulée continue leur permet de disposer de matières premières stables et fiables qui répondent aux normes de résistance et de sécurité.

Les constructeurs automobiles peuvent rester compétitifs parce qu'ils réduisent également les déchets de matériaux et les coûts de production. Elle les aide à fabriquer des véhicules plus légers, ce qui améliore le rendement énergétique.

Construction

Les projets de construction ont besoin d'un métal solide et constant pour les poutres, les barres d'armature et les panneaux. La coulée continue permet de produire ces éléments en grandes quantités et dans des délais rapides.

Ce processus garantit l'uniformité des formes métalliques et leur capacité à supporter de lourdes charges. Il est donc plus facile pour les constructeurs de travailler avec ce matériau et de lui faire confiance.

Génie électrique

La coulée continue est utilisée pour fabriquer des barres de cuivre et d'aluminium dans le domaine électrique. Ces barres sont ensuite transformées en fils, en connecteurs et en barres omnibus.

Une surface lisse et une structure interne propre contribuent à améliorer le flux électrique. C'est important pour les câbles électriques, les véhicules électriques, l'électronique et les moteurs. Il permet également de fabriquer des noyaux de transformateurs et des enroulements pour les machines électriques.

Quelle est la différence entre la coulée directe et la coulée continue ?

La coulée directe et la coulée continue transforment toutes deux le métal en fusion en formes solides. Mais elles utilisent des méthodes très différentes et répondent à des besoins différents.

La coulée directe (coulée en lingots) consiste à verser du métal en fusion dans des moules fixes. Le métal refroidit et durcit à l'intérieur du moule. Une fois qu'il est solide, les ouvriers retirent les lingots. Ensuite, ils les réchauffent et les roulent ou les forgent pour leur donner la forme finale. Cette méthode est souple et simple. Elle fonctionne bien pour les petits lots ou les métaux difficiles à manipuler avec la coulée continue.

La coulée continue consiste à verser du métal en fusion dans un moule qui ne cesse de se déplacer. Lorsque le métal s'écoule, il commence à refroidir et à durcir immédiatement. Le fil avance tout en se solidifiant et est coupé à la taille voulue à la fin. Cette méthode fonctionne sans interruption. Elle est plus rapide, consomme moins d'énergie et produit moins de déchets.

Principales différences :

- Vitesse: La coulée continue est beaucoup plus rapide.

- Déchets: La coulée continue permet de réduire les rebuts et le rognage.

- Consommation d'énergie: La coulée continue ne nécessite pas de réchauffage, ce qui permet d'économiser du carburant.

- Taille du produit: La coulée directe est préférable pour les formes spéciales ou les petits lots. La coulée continue est plus adaptée à la production à grande échelle.

- Qualité de surface: La coulée continue permet d'obtenir des surfaces plus lisses et plus propres.

Conclusion

La coulée continue est une méthode moderne qui transforme le métal en fusion en formes solides sans s'arrêter. Elle offre un meilleur rendement des matériaux, une production plus rapide et une qualité plus constante que les méthodes de coulée traditionnelles. La coulée continue est largement utilisée dans les industries de l'acier, de l'aluminium et du cuivre, ainsi que dans les applications de l'industrie automobile, de la construction et de l'ingénierie électrique.

Vous recherchez des pièces métalliques de haute qualité fabriquées par coulée continue ou par d'autres méthodes de précision ? Contactez notre équipe dès aujourd'hui pour un devis rapide et fiable.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.