De nombreux fabricants s'efforcent de trouver un équilibre entre la vitesse de production, la qualité et le coût. L'estampage à froid permet de produire des pièces précises rapidement et en grandes quantités. Mais de quoi s'agit-il exactement et comment peut-il vous aider à résoudre ces problèmes courants ?

Le marquage à froid est également appelé formage à froid. Il s'agit d'une technique de travail des métaux dans laquelle des feuilles de métal sont façonnées selon les formes souhaitées à température ambiante. La haute pression est utilisée pour presser le métal dans un ensemble de matrices, créant ainsi des pièces complexes sans chauffage. Il est populaire dans des secteurs tels que l’automobile et l’électronique en raison de sa rentabilité et de sa rapidité.

Cette technique préserve la solidité et la durabilité du métal. Continuez à lire pour en savoir plus sur le caractère unique de l’estampage à froid dans le secteur de la fabrication.

Qu'est-ce que le marquage à froid? ?

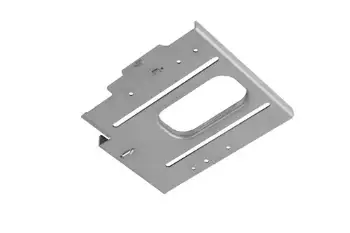

L'estampage à froid permet de former des pièces à partir de feuilles de métal en utilisant la pression et non la chaleur. Il s'effectue à température ambiante. Cette méthode permet de conserver la stabilité de la structure du matériau, ce qui contribue à la précision des dimensions des pièces. L'estampage à froid est courant pour les supports, les couvercles, les boîtiers et les panneaux.

Elle fonctionne en plaçant une feuille de métal entre une matrice et un poinçon. La presse applique ensuite une force pour donner la forme souhaitée. Aucun chauffage n'est nécessaire avant le formage. Cela permet de réduire la consommation d'énergie et de raccourcir le temps de production.

Marquage à froid ou marquage à chaud

L'estampage à froid forme le métal sans ajouter de chaleur. L'estampage à chaud chauffe d'abord le métal, puis le façonne. Cette différence a une incidence sur la résistance du matériau, la finition de la surface et le coût.

L'estampage à froid conserve la résistance du matériau tel quel. L'estampage à chaud ramollit d'abord le matériau. Cela facilite sa mise en forme mais modifie également sa structure. L'estampage à froid offre généralement une meilleure finition de surface et des tolérances plus serrées. Il est également plus rapide puisqu'il n'y a pas d'étape de chauffage. L'estampage à chaud est toutefois préférable pour les pièces à très haute résistance.

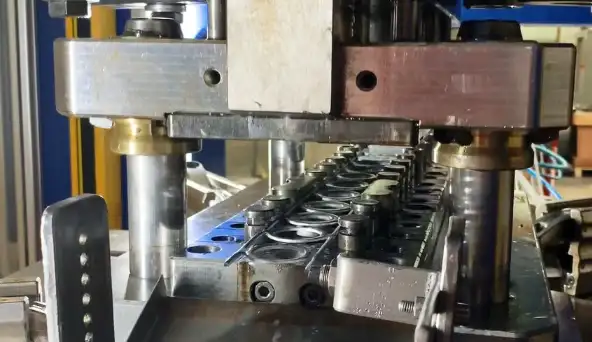

Machine d'estampage à froid : composants clés

Appuyez pour en savoir plus sur

Les machines d'estampage à froid sont alimentées par la presse, qui fournit la force nécessaire pour former les tôles. La taille et le type de presses varient, des petites presses mécaniques pour des tâches simples aux grandes presses hydrauliques pour les estampages complexes à haute résistance.

Meurt

Les matrices sont des outils spécialement conçus qui donnent aux métaux leur nouvelle forme lorsqu'ils sont emboutis. Un jeu de matrices se compose de deux composants : un poinçon mâle et une matrice femelle.

Mécanismes d'alimentation

Les mécanismes d'alimentation déplacent les tôles avec précision dans et hors de la presse, garantissant que chaque pièce de métal est correctement alignée avant l'emboutissage.

Marquage à froid : les avantages et les inconvénients

La frappe à froid présente des avantages indéniables, mais elle n'est pas idéale pour tous les travaux. Connaître les compromis peut vous aider à décider quand l'utiliser et quand envisager d'autres options.

Avantages du marquage à froid

- Rentabilité : L'estampage à froid est plus rentable que les autres méthodes de formage. Le matériau n'a pas besoin d'être chauffé, ce qui permet d'économiser des coûts énergétiques.

- Grande productivité: L'estampage à froid peut produire un rendement élevé à température ambiante sans chaleur.

- Résistance et intégrité des matériaux : Étant donné que le métal n’est pas chauffé à haute température, il conserve sa dureté et sa résistance d’origine.

- Précision et qualité : L'estampage à froid offre une excellente finition de surface et une précision dimensionnelle. Les régimes peuvent être utilisés pour créer des formes complexes et des détails fins qui sont cohérents dans plusieurs productions.

- Déchets réduits : La précision du processus minimise le gaspillage de matériaux car les matrices sont soigneusement conçues pour épouser la forme finale.

Inconvénients du marquage à froid

- Limité pour les tôles plus fines : L'estampage à froid est limité aux tôles fines. À température ambiante, il peut être difficile de former des matériaux plus épais sans compromettre la qualité ni nécessiter une force excessive.

- Coûts d'outillage plus élevés: Les matrices d'estampage à froid doivent être fabriquées à partir de matériaux très durables pour résister aux pressions sans déformation. Cela peut entraîner des coûts d’outillage initiaux plus élevés.

- Uniquement des formes simples : Cette technique ne convient pas aux conceptions complexes. Le marquage à chaud permet de traiter les matériaux chauffés de manière plus flexible.

- Le risque de durcissement du travail: Si l’écrouissage rend le métal plus robuste, il est également plus fragile et susceptible de se briser.

Processus de marquage à froid : étape par étape

Le processus d'estampage à froid suit un ensemble clair d'étapes. Chacune d'entre elles permet de façonner la pièce finale avec précision et efficacité.

Sélection et traitement du matériau

Tout d’abord, la tôle est sélectionnée en fonction des spécifications du produit. Après sélection de la tôle, celle-ci est nettoyée et revêtue si nécessaire.

Le processus d'estampage : instructions étape par étape

- Matériel de chargement : Les tôles préparées sont chargées dans les presses à emboutir. La feuille est positionnée avec précision sous la matrice par des mécanismes d'alimentation.

- Estampillage: Une presse enfonce la matrice avec une grande force dans le métal, lui donnant la forme souhaitée. Selon la complexité, cela peut se faire en une ou plusieurs étapes.

- Éjection: Le métal est retiré de la matrice après avoir été embouti. Dans le cas d'une production à grand volume, cette étape peut être automatisée pour rationaliser le processus.

Processus de finition: Peinture, Assemblage et Découpage

- Garniture: L'excédent de matière autour du bord de la pièce emboutie sera coupé. La découpe au laser ou d'autres techniques de découpe précises sont utilisées pour obtenir des bords nets et des mesures précises.

- Peinture: Les pièces sont peint si nécessaire. L'apparence est améliorée et la résistance à la corrosion peut être augmentée. La préparation de la surface, l’apprêt et la couche de finition font tous partie du processus de peinture.

- Assemblée: Cette étape est la dernière assemblée des pièces embouties à des composants ou produits plus importants. Cela peut impliquer le soudage, la fixation ou l’utilisation d’adhésifs pour fixer les pièces.

Matériaux adaptés au marquage à froid

Tous les métaux ne supportent pas bien l'estampage à froid. Les meilleurs matériaux sont ductiles, stables à température ambiante et faciles à former sans se fissurer.

Métaux couramment utilisés

L’estampage à froid est principalement utilisé avec des métaux durables et malléables. Les métaux couramment utilisés comprennent :

- Acier: L'acier est utilisé dans l'estampage à froid des composants automobiles et électroménagers car il est solide et durable.

- Aluminium : L'aluminium est léger et résistant à la corrosion. Il est utilisé dans l'électronique grand public et l'aérospatiale pour les pièces nécessitant un rapport résistance/poids élevé.

- Cuivre: En raison de son excellente conductivité électrique, il est utilisé pour les échangeurs de chaleur et les composants électriques.

- Laiton: En raison de sa faible friction et de sa résistance au ternissement, le laiton est idéal pour les luminaires décoratifs et autres quincailleries.

Limites de sélection des matériaux

La sélection des matériaux d’estampage à froid est une tâche difficile.

- Épaisseur et ductilité : Le matériau doit être suffisamment souple pour se former sans se fissurer, mais pas trop mou pour se déformer involontairement. Cela élimine certains matériaux durs et cassants.

- Complexité de forme : À mesure que la conception du composant devient plus complexe, le choix des matériaux qui peuvent être effectués sans compromettre l'intégrité structurelle devient également plus complexe.

- Coût: Les matériaux tels que le cuivre ou l’aluminium de haute qualité peuvent être coûteux, ce qui les rend moins viables dans les projets aux budgets serrés.

Équipement et technologie

L'estampage à froid utilise un mélange d'outils mécaniques et de systèmes automatisés. Chaque machine et outil joue un rôle dans le façonnage rapide et précis des pièces.

Présentation des machines d'estampage à froid

L’estampage à froid repose principalement sur des machines spécialisées capables de supporter des pressions élevées tout en conservant la précision. Le matériel suivant est indispensable :

- Presses mécaniques : Idéales pour produire à grande vitesse, les presses mécaniques emmagasinent l’énergie dans un volant motorisé puis la transfèrent au vérin de la presse par un mouvement contrôlé.

- Presses hydrauliques : Les presses hydrauliques sont idéales pour les emboutissages complexes ou plus étendus nécessitant un contrôle précis, car elles fournissent une pression constante.

- Presses servo : Les servopresses sont une innovation moderne qui utilise des servomoteurs pour contrôler avec précision la position du vérin. Ils offrent flexibilité et efficacité. Ils peuvent ajuster la vitesse et la position pendant la course, ce qui est bénéfique pour former des pièces complexes.

Conseils d'entretien pour les équipements d'estampage à froid

L’équipement d’estampage à froid doit être correctement entretenu pour prolonger sa durée de vie et maintenir sa qualité. Voici quelques conseils d’entretien qui fonctionnent :

- Lubrification régulière: Assurez-vous que toutes les pièces mobiles sont régulièrement graissées pour réduire l'usure. Utilisez le type de lubrifiant recommandé pour chaque composant de la machine.

- Inspections de routine : Effectuez des inspections régulières des composants, tels que les matrices et les presses, pour vérifier l'usure ou les dommages. Une détection précoce peut vous faire économiser de l'argent en évitant des temps d'arrêt coûteux.

- Nettoyage : Nettoyez les machines de la poussière, des débris métalliques et autres débris qui pourraient endommager les composants délicats ou affecter leur fonctionnement.

- Tenue de registres : Conservez un enregistrement détaillé de toutes les tâches de maintenance pour surveiller l’état de santé de l’équipement et déterminer quand il est temps de remplacer les pièces.

Considérations sur la conception de l'estampage à froid

La conception joue un rôle important dans la réussite de l'estampage à froid. Une bonne conception permet de réduire les déchets, d'accélérer la production et de limiter les coûts.

Conception d'estampage à froid pour la fabricabilité

Lors de la conception de pièces pour l’estampage à froid, l’objectif principal est de garantir que la conception puisse être produite de manière efficace et économique. Voici les principales considérations :

- Sélection des matériaux : Il est essentiel de choisir un matériau approprié qui équilibre fonctionnalité, coût et fabrication.

- Simplicité: En simplifiant au maximum la conception sans compromettre la fonctionnalité, les coûts et la complexité de fabrication peuvent être considérablement réduits.

- Tolérances : En définissant des tolérances réalistes en fonction des capacités et des limites des machines d'estampage à froid, une production de haute qualité peut être obtenue sans post-traitement approfondi.

- Conception d'outillage : Il est essentiel de concevoir des outillages efficaces pour produire des pièces rapidement et avec un minimum de déchets.

Défis et solutions de conception courants

S’il n’est pas correctement traité, l’estampage à froid peut présenter plusieurs défis de conception, entraînant des problèmes de production.

- Dos d'âne: Le matériau retombera légèrement après sa formation. Cela peut affecter la précision dimensionnelle. Ce problème peut être atténué à l'aide d'un logiciel de simulation pour prédire le retour élastique et ajuster l'outillage en conséquence.

- Rides: Le matériau peut se froisser lors de l'emboutissage de matériaux fins ou de formes complexes. Pour éviter le froissement, renforcez les zones critiques et utilisez des perles de tirage pour contrôler le flux de matière lors de l'estampage.

- Fractionnement des matériaux : Des concentrations de contraintes élevées peuvent provoquer la fissuration du matériau. Ce problème peut être résolu en redessinant la pièce afin que les contraintes soient réparties plus uniformément ou en sélectionnant un meilleur matériau.

Impact de la conception sur les coûts et l'efficacité de la production

La conception d’un composant embouti impacte directement le coût et l’efficacité de la production à plusieurs niveaux :

- Coûts d'outillage : Les conceptions complexes nécessitent un outillage coûteux et complexe. Cela peut entraîner une augmentation significative des coûts initiaux.

- Matériau utilisant : Matériau L'utilisation d'une conception efficace réduit les déchets, ce qui réduit les coûts et est également plus respectueux de l'environnement.

- Temps d'un cycle: Les conceptions optimisées pour un estampage rapide et simple peuvent réduire le temps de cycle, augmentant ainsi le débit de production.

Contrôle qualité de l'estampage à froid

L’estampage à froid nécessite un haut niveau de contrôle qualité pour garantir que chaque pièce est fabriquée selon les normes les plus élevées en matière de précision et de durabilité. Les pratiques comprennent :

- Tests avant production : Avant le début de la production à grande échelle, des tests approfondis sont effectués pour garantir que les matrices et les machines fonctionnent comme prévu.

- En cours d'inspection: Des inspections régulières tout au long du processus de fabrication peuvent aider à détecter rapidement les défauts.

- Contrôles de qualité après production : La qualité des pièces est revérifiée après l'estampage.

Applications d'estampage à froid

L'estampage à froid est utilisé dans de nombreuses industries. Il offre rapidité, précision et faible coût de production pour les pièces simples à moyennement complexes.

Industrie automobile

L’estampage à froid est largement utilisé dans l’industrie automobile en raison de son efficacité et de sa capacité à produire des pièces légères et substantielles. Les applications incluent :

- Cadres et panneaux de carrosserie

- Composants du moteur

- Composants de sécurité

Fabrication d'électronique

L’estampage à froid est une bonne option pour les pièces petites et complexes dans la fabrication électronique en raison de sa précision et de son efficacité.

- Composants du connecteur

- Boîtiers et boucliers

- Dissipateurs de chaleur

Aérospatiale et défense

L'estampage à froid est utilisé dans les industries de l'aérospatiale et de la défense où la précision, la résistance et le poids sont essentiels.

- Composants aérospatiaux

- Composants satellites

- Équipement de défense

Conclusion

L’estampage à froid est un procédé de fabrication utilisé dans de nombreuses industries car il est efficace, précis et rentable. Cette technique maintient les propriétés mécaniques et l'intégrité du métal tout en permettant une production en grand volume. L'estampage à froid est utilisé dans de nombreuses industries, notamment l'automobile, l'électronique, l'aérospatiale et la défense, qui nécessitent une précision, une résistance et une légèreté élevées.

Avez-vous besoin d’un fabricant de pièces en tôle fiable ? Shengen est l'endroit où aller. Nous sommes spécialisés dans la découpe laser, le pliage, la finition de surface et l'usinage CNC de tôles. Contacter Shengen Aujourd'hui, demandez l'aide de professionnels !

FAQ

Quelle est la différence entre le marquage à froid et le marquage à chaud ?

L'emboutissage à froid est une méthode permettant de façonner le métal à température ambiante tout en préservant sa résistance. Le marquage à chaud chauffe d’abord le métal, ce qui le rend plus souple tout en modifiant ses propriétés. Le marquage à froid produit des résultats plus précis et est plus rapide. Le marquage à chaud utilise moins de force mais consomme plus d'énergie.

Le marquage à froid est une technique de fabrication qui contribue à la durabilité.

L’estampage à froid, réalisé à température ambiante, est un procédé économe en énergie. Il économise les ressources et produit peu de déchets. Les pièces estampées à froid sont durables, ce qui réduit le besoin de les remplacer et réduit le gaspillage de matériaux.

Quels sont les coûts liés à la mise en place d’une opération de marquage à froid ?

Les coûts initiaux de mise en place d’une opération de marquage à froid sont élevés. Cela comprend l'achat de presses et de mannequins, ainsi que la mise à jour de vos installations. De plus, des frais de formation sont nécessaires pour le personnel. Les avantages à long terme, tels que des taux de production élevés, peuvent justifier ces coûts.

L’estampage à froid peut-il être utilisé pour produire des pièces personnalisées ?

L’estampage à froid est parfait pour les pièces personnalisées. L'estampage à froid est flexible car il utilise des matrices conçues sur mesure ou réglables. Cette adaptabilité est idéale pour les industries qui nécessitent des spécifications de pièces spécifiques.

Quel est le délai moyen pour un projet impliquant un marquage à froid ?

Le marquage à froid peut prendre beaucoup de temps. Des projets simples peuvent être terminés en quelques semaines seulement. La réalisation d'un projet complexe nécessitant des outils personnalisés peut prendre plusieurs mois. Pour gérer ces délais, vous devez planifier avec votre fournisseur.

Plus de ressources :

Considérations de conception pour l'estampage – Source : Outillage Aranda

Contrôle qualité en estampage - Source:

Sélection de matériaux d'estampage des métaux – Source : Vaut

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.