Vous recherchez des solutions de fabrication de haute précision ? La fabrication de précision est essentielle pour créer des pièces de haute qualité. Un atelier d'usinage CNC joue un rôle important dans ce processus. Mais de quoi s'agit-il exactement et comment fonctionne-t-il ? Voyons ce qu'il en est.

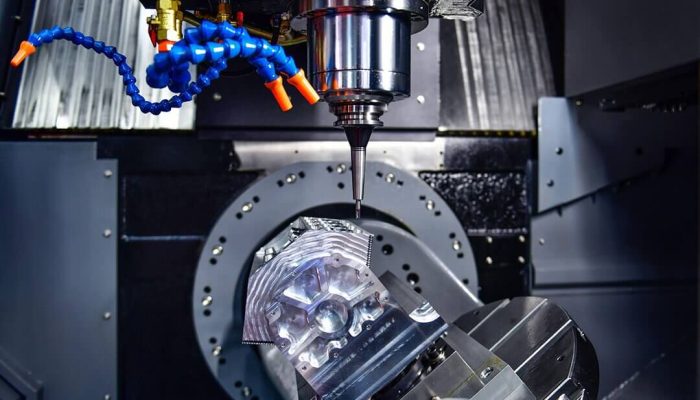

Dans un atelier d'usinage CNC, des machines commandées par ordinateur découpent, façonnent et finissent des matériaux tels que le métal, le plastique ou le bois pour en faire des pièces précises. Ces ateliers utilisent des technologies de pointe pour garantir la précision, la cohérence et l'efficacité de la fabrication.

Êtes-vous curieux de savoir comment ces ateliers fonctionnent et pourquoi ils sont importants ? Explorons les bases de l'usinage CNC et son rôle dans la fabrication moderne.

Qu'est-ce qu'un atelier d'usinage CNC ?

Un atelier CNC dispose de machines commandées par ordinateur qui coupent, façonnent et finissent les matériaux pour en faire des pièces. Ces ateliers s'occupent de tout, des prototypes à la production à grande échelle, et sont utilisés dans des secteurs tels que l'aérospatiale, l'automobile et l'électronique.

Les ateliers de fabrication de machines à commande numérique s'appuient sur des opérateurs et des ingénieurs qualifiés. Ils veillent au bon fonctionnement des machines et à la production de pièces de haute qualité. La combinaison de la technologie et de l'expertise fait de ces ateliers un élément clé de la fabrication.

Les ateliers d'usinage à commande numérique offrent de nombreux services au-delà de la simple découpe. Ils peuvent s'occuper de tout, des prototypes uniques aux grandes séries.

La plupart des magasins fournissent fraisage, tournant, forage, et affûtage. Beaucoup proposent également traitement thermique, finition de surfaceet l'inspection de la qualité. Les meilleurs ateliers contribuent à la rétroaction en matière de conception afin de faciliter la fabrication des pièces.

Comment fonctionnent les machines CNC?

Les machines à commande numérique utilisent des programmes informatiques pour contrôler leurs mouvements. Le processus commence par une conception numérique créée dans un logiciel de CAO, qui est convertie en code G, un langage que la machine comprend.

Le code G indique à la machine comment déplacer, couper et façonner le matériau. La machine suit ces instructions avec précision. Cela permet de garantir que chaque pièce est fabriquée selon des spécifications exactes.

Les machines à commande numérique peuvent effectuer des tâches telles que le perçage, le fraisage et le tournage. Elles travaillent avec des matériaux tels que le métal, le plastique et le bois. Le résultat est une pièce qui correspond parfaitement à la conception.

Principaux éléments d'une machine à commande numérique

Les machines à commande numérique comportent plusieurs pièces essentielles. Chacune joue un rôle dans le processus d'usinage.

- Contrôleur: L'ordinateur qui fait fonctionner la machine et qui lit le code G.

- Broche: La partie qui maintient et fait tourner l'outil de coupe.

- Outil de coupe: L'outil qui coupe ou façonne le matériau.

- Table de travail: La surface où le matériau est placé et fixé.

- Système de refroidissement: Maintient l'outil et le matériau au frais pendant la coupe.

Types de machines CNC utilisées dans un atelier d'usinage

Chaque type de machine CNC a une fonction spécifique. Examinons les principaux d'entre eux dans un atelier d'usinage typique.

Fraiseuses CNC

Les fraiseuses CNC utilisent des outils de coupe rotatifs pour enlever de la matière. Elles excellent dans la création de surfaces planes, de poches, de fentes et de formes complexes en 3D.

Les fraises verticales ont des broches qui se déplacent de haut en bas, ce qui les rend idéales pour les travaux plats. Les fraises horizontales maintiennent l'outil de coupe parallèle au sol, ce qui permet des coupes plus lourdes et une meilleure évacuation des copeaux. Les fraises multiaxes peuvent approcher la pièce sous plusieurs angles, créant ainsi des géométries complexes en un seul réglage.

Ces machines fonctionnent bien avec les métaux, les plastiques et les composites. Elles peuvent produire des pièces avec des tolérances serrées de l'ordre de ±0,001 pouce.

Tours CNC

Les tours CNC font tourner la pièce pendant qu'un outil de coupe stationnaire enlève la matière, créant ainsi des pièces cylindriques avec une symétrie de rotation.

La broche principale maintient et fait tourner le matériau. Les outils de coupe montés sur une tourelle entrent et sortent pour façonner la pièce. Les tours CNC modernes peuvent également effectuer des opérations de fraisage, ce qui les rend très polyvalents.

Les tours excellent dans la création d'arbres, de douilles, de poulies et de composants filetés. Ils peuvent produire des pièces d'un diamètre allant de moins d'un pouce à plusieurs pieds.

Centres d'usinage

Les centres d'usinage combinent plusieurs opérations en une seule machine. Ils comprennent généralement le fraisage, le perçage, le taraudage et l'usinage. ennuyeux des capacités.

Les centres d'usinage verticaux (VMC) sont dotés d'une broche verticale et conviennent à la plupart des pièces. Les centres d'usinage horizontaux (HMC) permettent la mise en place de plusieurs pièces, ce qui réduit le temps de non-usinage. Ces machines sont souvent équipées de changeurs d'outils automatiques qui peuvent contenir de 20 à 200 outils différents.

Les pièces peuvent être usinées sur plusieurs faces sans repositionnement manuel, ce qui permet de gagner du temps et d'améliorer la précision.

Rectifieuses

Les rectifieuses CNC utilisent des meules abrasives pour créer des surfaces incroyablement lisses et des tolérances serrées. Elles travaillent souvent sur des matériaux durcis que d'autres machines ne peuvent pas traiter efficacement.

Les meuleuses de surface créent des surfaces planes avec une qualité de finition exceptionnelle. Les rectifieuses cylindriques travaillent sur des pièces rondes, à la fois sur les surfaces intérieures et extérieures. Ces machines peuvent atteindre des tolérances aussi étroites que ±0,0001 pouce.

La rectification est souvent utilisée comme étape de finition après d'autres opérations d'usinage. Elle est courante dans la fabrication de pièces de précision telles que les roulements et les composants hydrauliques.

Presse à percer

Les perceuses à colonne CNC se concentrent sur la création de trous avec une grande précision. Elles peuvent percer, aléser, tarauder et effectuer d'autres opérations de perçage.

Les perceuses à colonne modernes à commande numérique peuvent créer des trous à des angles et des profondeurs précis. Elles sont souvent équipées de changeurs d'outils automatiques et de systèmes d'arrosage. Ces machines travaillent rapidement et régulièrement, ce qui les rend idéales pour les pièces qui nécessitent de nombreux trous.

Scie à ruban

Les scies à ruban CNC découpent les matériaux en stock avant d'effectuer d'autres opérations d'usinage. Elles utilisent une lame dentée continue pour effectuer des coupes droites dans divers matériaux.

Les systèmes d'alimentation automatique déplacent le matériau dans la scie à la vitesse optimale. Les systèmes de manutention peuvent charger et décharger les pièces sans intervention de l'opérateur. Les scies à ruban à commande numérique améliorent l'efficacité en réduisant le gaspillage de matériau et le temps passé par l'opérateur.

Machine EDM

L'usinage par décharge électrique (EDM) utilise des étincelles électriques pour éroder le matériau. Ce procédé fonctionne bien pour les matériaux durs et les formes complexes qui seraient difficiles à réaliser avec la découpe traditionnelle.

Electro-érosion à fil utilise un fil fin pour couper la pièce à la manière d'une trancheuse à fromage. L'électroérosion par enfonçage utilise une électrode façonnée pour créer des cavités. L'électroérosion par enfonçage permet de créer des angles internes aigus et des parois minces que d'autres procédés ne peuvent pas réaliser.

Le procédé ne produit aucune force de coupe, ce qui le rend idéal pour les pièces délicates. Il est couramment utilisé pour la fabrication de moules, de composants médicaux et de pièces aérospatiales.

Matériel d'inspection

Les ateliers modernes intègrent des équipements d'inspection dans leur flux de travail. Les machines à mesurer tridimensionnelles (MMT) permettent de vérifier les dimensions des pièces avec une grande précision.

Les systèmes de mesure optique vérifient la qualité de la surface et les caractéristiques. Les scanners laser créent des modèles 3D de pièces finies pour les comparer aux fichiers de conception. Ces outils permettent de s'assurer que les pièces répondent aux spécifications avant qu'elles ne quittent l'atelier.

De nombreux ateliers ont désormais recours à l'inspection en cours de fabrication, qui consiste à effectuer des mesures pendant l'usinage. Cela permet de détecter les erreurs à un stade précoce et de réduire les taux de rebut.

Mise en place d'un atelier d'usinage CNC

La création d'un atelier d'usinage CNC nécessite une planification minutieuse. Pour fonctionner efficacement, vous devez disposer de l'équipement adéquat, d'un aménagement approprié de l'atelier et de procédures claires.

Matériel et outils essentiels

Outre les machines CNC elles-mêmes, plusieurs outils de soutien sont nécessaires. Ces éléments de base constituent le fondement de tout atelier fonctionnel.

Les systèmes de stockage d'outils permettent d'organiser et de protéger les outils de coupe. Les prérégleurs d'outils mesurent les outils avec précision avant qu'ils ne soient introduits dans la machine.

Les dispositifs de maintien au travail tels que les étaux, les pinces et les montages maintiennent les pièces en toute sécurité pendant l'usinage. Les instruments de mesure tels que les micromètres, les pieds à coulisse et les jauges contrôlent la qualité des pièces.

Choisir les machines CNC adaptées à vos besoins

Le choix des machines dépend de votre marché cible et de la charge de travail prévue. Avant d'investir, il convient de prendre en compte les besoins actuels et futurs.

Commencez par définir les pièces types que vous fabriquerez, y compris leur taille, leur matériau, leur complexité, leur quantité, les capacités de la machine de recherche, l'enveloppe de travail et les besoins en énergie. Calculez le retour sur investissement potentiel pour chaque type de machine.

Les ateliers débutants commencent souvent avec un centre d'usinage vertical et un tour CNC. Cette combinaison permet de réaliser de nombreux travaux typiques. Au fur et à mesure que votre entreprise se développe et que les clients demandent davantage de services, ajoutez des machines spécialisées.

Mise en place d'un flux de travail efficace

L'agencement de l'atelier a une incidence considérable sur la productivité et la sécurité. Planifiez le flux de matériaux depuis la réception jusqu'à l'expédition afin de minimiser les déplacements inutiles.

Regrouper les machines similaires lorsque cela est possible. Prévoyez suffisamment d'espace autour des machines pour permettre l'accès à la maintenance et la manutention des matériaux. Aménager des zones réservées à la programmation, au réglage, au contrôle de la qualité et aux pièces finies.

Créer des procédures claires pour le suivi des travaux, du devis à la livraison. Mettre en place un programme de maintenance pour que les machines fonctionnent de manière fiable. Former le personnel aux procédures appropriées pour chaque étape du processus.

Protocoles de sécurité et meilleures pratiques dans un atelier CNC

La sécurité doit être la priorité absolue dans tout atelier d'usinage. Des procédures adéquates protègent à la fois les travailleurs et les équipements.

Exiger une formation adéquate avant que quiconque n'utilise une machine. Affichez des consignes de sécurité claires à proximité de chaque machine. Fournir des équipements de protection individuelle, tels que des lunettes de sécurité, des protections auditives et des chaussures à embout d'acier.

Gardez les allées dégagées et les sols propres pour éviter les trébuchements et les chutes. Installer des boutons d'arrêt d'urgence à portée de main. Élaborer des procédures de verrouillage et d'étiquetage pour l'entretien des machines.

Installez des systèmes de ventilation appropriés pour éliminer les fumées et les poussières. Stocker et manipuler les fluides de coupe conformément aux directives du fabricant. Élaborer un plan d'intervention d'urgence en cas d'accident.

Usinage manuel ou automatisé

Le choix entre l'usinage manuel et automatisé affecte la productivité, le coût et la qualité. Chaque approche présente des avantages spécifiques en fonction des situations.

Usinage manuel

L'usinage manuel repose sur des opérateurs qualifiés qui contrôlent directement les machines-outils. Le machiniste effectue les réglages en fonction de son expérience et de son jugement.

L'usinage manuel est idéal pour les pièces uniques et les réparations rapides. Le temps de réglage est souvent plus court que la programmation d'une machine à commande numérique. Pour les pièces simples, l'usinage manuel peut être plus rapide et plus rentable.

Ces machines coûtent généralement moins cher au départ que les équipements à commande numérique. Elles nécessitent moins d'entretien et une infrastructure plus simple. De nombreux ateliers conservent des machines manuelles pour les opérations secondaires et le travail en salle d'outils.

Usinage CNC

L'usinage CNC utilise une commande informatique pour déplacer les outils de coupe. Une fois programmée, la machine répète le même processus de manière cohérente.

Les machines CNC excellent dans les travaux répétitifs et les géométries complexes. Elles permettent de maintenir une qualité constante sur de grandes séries de production. Plusieurs pièces peuvent être usinées à l'identique, ce qui garantit un ajustement et un fonctionnement parfaits.

Bien que la programmation prenne du temps, les machines à commande numérique fonctionnent plus rapidement que les méthodes manuelles une fois qu'elles sont réglées. Elles peuvent fonctionner en continu avec une intervention minimale de l'opérateur.

Avantages de l'utilisation d'un atelier d'usinage CNC

Les ateliers d'usinage CNC offrent de nombreux avantages aux entreprises et aux fabricants. Voici pourquoi ils constituent un choix populaire pour la fabrication de précision :

Haute précision et exactitude

Les machines à commande numérique suivent les instructions exactes de programmes informatiques, ce qui garantit que chaque pièce est fabriquée selon des spécifications précises. Des tolérances serrées et une qualité constante sont des avantages clés.

Une production plus rapide

Les machines CNC travaillent rapidement et efficacement. Elles peuvent fonctionner 24 heures sur 24, 7 jours sur 7, avec une supervision minimale, ce qui réduit le temps de production et permet de respecter des délais serrés.

Polyvalence

Les ateliers d'usinage à commande numérique peuvent traiter différents matériaux, notamment des métaux, des plastiques et des composites. Ils peuvent également produire des pièces de différentes formes et tailles, des plus simples aux plus complexes.

Rentabilité pour les grandes séries

Si l'usinage CNC a des coûts initiaux plus élevés, il devient rentable pour les grandes séries.

Modèles complexes

L'usinage CNC permet de créer des modèles complexes qu'il est difficile, voire impossible, de réaliser manuellement, ce qui ouvre de nouvelles possibilités d'innovation en matière de produits.

Défis liés à l'exploitation d'un atelier d'usinage à commande numérique

La gestion d'un atelier d'usinage à commande numérique s'accompagne de son lot de difficultés. Voici quelques problèmes courants et la manière de les résoudre :

Coûts initiaux élevés

Les machines CNC sont coûteuses à l'achat et à l'installation. Vous devez également investir dans des logiciels, des outils et des formations.

Solution: Planifiez soigneusement votre budget. Envisagez de louer du matériel ou de commencer avec des machines d'occasion pour réduire les coûts.

Pénurie de main-d'œuvre qualifiée

Il peut être difficile de trouver des opérateurs et des programmeurs CNC qualifiés. Le travail exige des connaissances techniques et de l'expérience.

Solution: Investir dans des programmes de formation du personnel. Établir des partenariats avec des écoles locales ou des programmes de formation professionnelle pour recruter des talents.

Complexité de la programmation

La création et l'édition de programmes de code G peuvent s'avérer difficiles, en particulier pour les pièces complexes.

Solution: Utiliser des logiciels de CAO/FAO conviviaux. Assurez la formation continue de vos programmeurs.

Maintenance et temps d'arrêt

Les machines à commande numérique nécessitent un entretien régulier pour rester en bon état. Les pannes inattendues peuvent entraîner des retards coûteux.

Solution: Planifiez l'entretien de routine et gardez les pièces de rechange à portée de main. Formez votre équipe aux réparations mineures.

Conclusion

Les ateliers d'usinage à commande numérique sont des acteurs clés de la fabrication moderne. Ils utilisent des technologies de pointe pour créer des pièces précises et de haute qualité pour les secteurs de l'aérospatiale, de l'automobile et de l'électronique. Ces ateliers s'appuient sur des machines telles que des fraiseuses, des tours et des équipements d'électroérosion à commande numérique pour effectuer diverses tâches.

Si vous avez besoin de solutions de fabrication de précision, nous sommes là pour vous aider. Notre équipe d'experts et nos machines CNC de pointe sont prêtes à prendre en charge vos projets. Contactez-nous aujourd'hui pour obtenir un devis ou pour discuter de vos besoins.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.