Le maintien de la précision et de la qualité est un défi permanent dans le monde de la fabrication. Sans les bons outils, les erreurs peuvent facilement passer à travers les mailles du filet. C'est là que l'inspection par MMT entre en jeu. Elle garantit que vos pièces répondent aux spécifications requises, évitant ainsi des erreurs coûteuses dans la production.

Les avantages de l'inspection par MMT sont évidents. Elle fournit des mesures rapides et précises qui réduisent l'erreur humaine et améliorent le contrôle de la qualité. L'intégration d'une MMT dans votre processus de fabrication garantit que vos produits répondent aux normes les plus strictes et donnent d'excellents résultats à chaque fois.

Qu'est-ce que l'inspection par MMT ?

L'inspection par MMT utilise une machine à mesurer tridimensionnelle (MMT) pour mesurer les dimensions physiques d'une pièce. Cet outil aide les fabricants à vérifier des détails essentiels tels que la taille, la forme et les caractéristiques de surface. Il permet de s'assurer que chaque pièce correspond aux spécifications de sa conception.

L'inspection par MMT consiste à positionner un palpeur sur la surface de la pièce. Le palpeur enregistre les coordonnées de la pièce, qui sont ensuite analysées pour vérifier s'il existe des différences par rapport à la conception prévue.

L'inspection par MMT est essentielle dans les industries qui dépendent de mesures précises. Elle permet de détecter les erreurs à un stade précoce de la production, ce qui réduit le risque de fabriquer des produits défectueux. Ce processus améliore le contrôle de la qualité et assure la cohérence de la production.

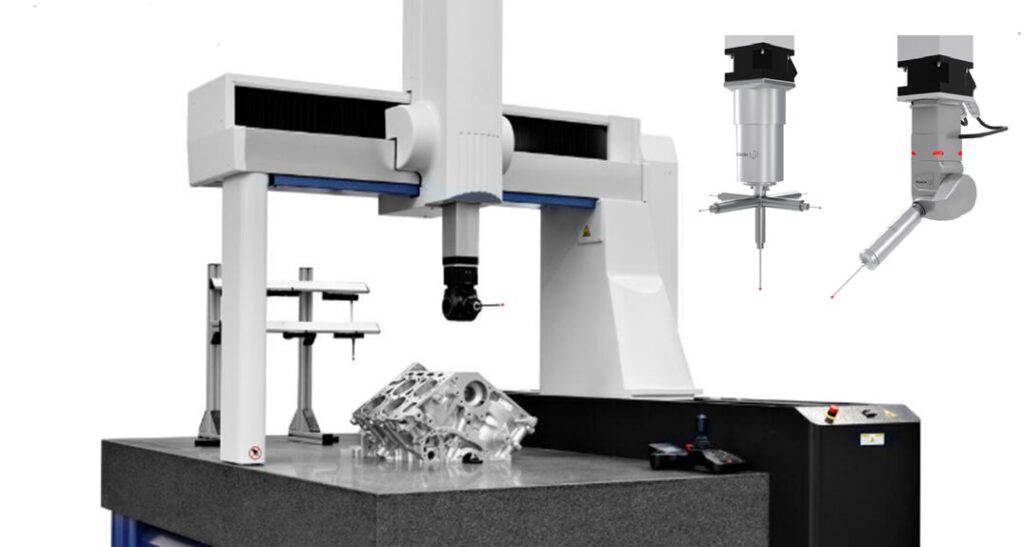

Qu'est-ce qu'une machine à mesurer tridimensionnelle (MMT)? ?

Une machine de mesure des coordonnées mesure la géométrie physique d'un objet. La machine déplace un palpeur le long des axes X, Y et Z pour mesurer les dimensions de la pièce. En fonction de leur complexité, les MMT peuvent être utilisées manuellement ou être entièrement automatisées.

Principaux éléments d'une MMC

L'inspection par MMT dépend de plusieurs éléments essentiels qui garantissent la précision des mesures. Chaque composant joue un rôle clé dans la précision du processus d'inspection.

Sondes

Le palpeur est la partie centrale d'une MMT. Il touche la surface de la pièce mesurée et recueille des données sur ses dimensions. Selon le type de mesure nécessaire, les palpeurs peuvent être mécaniques, optiques ou laser.

Balances

Les échelles mesurent le mouvement de la sonde le long des axes X, Y et Z. Ces échelles linéaires suivent très précisément la position de la sonde. Ces échelles linéaires suivent très précisément la position de la sonde, et la précision de l'échelle influe sur la précision globale des mesures.

Logiciel

Le logiciel interprète les données recueillies par le palpeur et la balance. Il traite les mesures et les compare aux spécifications de conception de la pièce. Les logiciels de MMT avancés peuvent créer des modèles 3D, effectuer des simulations et générer des rapports pour le contrôle de la qualité.

Comment fonctionne l'inspection par MMT ?

L'inspection par MMT vérifie les dimensions des pièces avec une extrême précision. Elle remplace les suppositions par des données complexes. Voici comment cela se passe, étape par étape.

Placement partiel

Tout d'abord, l'opérateur fixe la pièce sur la table de la MMT, en veillant à ce qu'elle soit plane et stable. Des pinces ou des dispositifs de fixation la maintiennent en place. Un alignement correct est essentiel : une légère inclinaison peut fausser les mesures.

Sondage

Ensuite, le palpeur de la machine touche la surface de la pièce. Il peut s'agir d'un palpeur physique ou d'un scanner laser. Le palpeur enregistre les coordonnées X, Y et Z de chaque point. Pour les formes complexes, le palpeur prend des centaines de mesures.

Analyse des données

Le logiciel de la MMT compare les mesures à la conception CAO d'origine. Il vérifie qu'il n'y a pas d'écarts, de déformations ou de dimensions incorrectes. Des cartes de couleur mettent souvent en évidence les écarts : rouge pour les écarts hors tolérance, vert pour les écarts corrects.

Génération de rapports

Enfin, le système génère un rapport détaillé. Il indique les mesures exactes, les tolérances et l'état de réussite ou d'échec. Les ingénieurs s'en servent pour approuver les pièces ou signaler les ajustements. Les rapports peuvent être des PDF ou des feuilles de calcul pour faciliter le partage.

Types de MMC

Il existe différents types de MMT, chacun étant conçu pour des tâches d'inspection spécifiques. Voici un aperçu des principaux types de MMT.

Bras articulé

Les MMT à bras articulé sont connues pour leur flexibilité et leur mobilité. Elles sont dotées d'un bras léger et mobile, positionné à différents angles pour mesurer des pièces de formes et de tailles variées. Elles sont idéales pour les inspections portables et sur site.

Bras horizontal

Les MMT à bras horizontal sont dotées d'un long bras qui se déplace sur une base fixe. Ces machines sont utilisées pour mesurer des pièces lourdes et de grande taille. Elles offrent une stabilité et une précision élevées.

Pont

Les MMT à pont sont dotées d'une base fixe et d'un pont enjambant la pièce à mesurer. La sonde est montée sur le pont et se déplace le long des axes X, Y et Z. Ce type de MMT est précis et idéal pour mesurer des pièces nécessitant un contrôle dimensionnel précis. Ce type de MMT est précis et idéal pour mesurer des pièces nécessitant un contrôle dimensionnel précis.

Cantilever

Les MMT en porte-à-faux sont similaires aux MMT à pont, mais ne possèdent qu'une seule structure de support. Le palpeur est monté sur un côté de la machine tandis que l'autre est ouvert. Cette conception facilite le chargement de pièces plus grandes ou plus complexes, car le support unique offre une plus grande souplesse de positionnement.

Portique

Les MMT à portique sont généralement utilisées pour mesurer des pièces ou des assemblages de grande taille. Elles sont constituées d'une structure fixe et d'une traverse mobile qui maintient le palpeur. Ces systèmes offrent une grande rigidité et une grande précision, ce qui les rend idéaux pour les mesures lourdes.

Quelles sont les capacités de la MMC ?

Les MMT modernes font bien plus que de simples contrôles de longueur. Elles permettent une vérification complète des pièces en 3D avec une précision incroyable. Voici ce qu'elles peuvent mesurer :

Mesures dimensionnelles

Les MMT sont principalement utilisées pour mesurer les dimensions physiques d'une pièce, notamment sa longueur, sa largeur, sa hauteur et sa forme générale. Elles peuvent mesurer ces dimensions avec une grande précision, garantissant ainsi que chaque pièce correspond aux spécifications de sa conception.

Mesures du profil

Les mesures de profil se concentrent sur la forme d'une pièce, y compris les courbes, les contours et les profils de surface. Les MMT peuvent vérifier la forme et la douceur du profil d'une pièce pour s'assurer qu'elle correspond à la conception.

Mesures d'angle

Les MMT peuvent également mesurer les angles entre les différentes surfaces d'une pièce. Qu'il s'agisse de l'angle d'une caractéristique ou de la relation entre deux surfaces, les MMT peuvent fournir des mesures d'angle exactes.

Mesures de profondeur

Les MMT peuvent mesurer la profondeur des trous, des fentes ou des cavités dans une pièce. Ces mesures de profondeur sont essentielles pour les pièces telles que les moules, les inserts ou toute autre pièce nécessitant des évidements précis.

Numérisation laser

Le balayage laser est une fonction avancée des MMT qui permet de mesurer sans contact des formes complexes. La MMT utilise un faisceau laser pour collecter des milliers de points de données sur une surface, créant ainsi un modèle 3D détaillé.

Systèmes de palpage

Les systèmes de palpage sont standard dans de nombreuses MMT. Ces palpeurs touchent la surface de la pièce pour effectuer des mesures précises.

Vérification assistée par ordinateur

Les MMT sont souvent associées à un logiciel de vérification assistée par ordinateur (CAV). Ce logiciel permet aux fabricants d'analyser les mesures et de les comparer aux modèles CAO en temps réel. Cette fonction permet de vérifier rapidement si une pièce répond aux spécifications de conception.

Avantages de l'inspection par MMT

L'inspection par MMT est devenue l'étalon-or du contrôle de la qualité dans tous les secteurs d'activité. Voici pourquoi les fabricants s'y fient :

Haute précision et précision

Les MMT sont conçues pour offrir une précision et une exactitude extrêmement élevées. Elles peuvent mesurer des pièces avec une précision de l'ordre du micromètre, garantissant que chaque composant respecte les tolérances requises.

Efficacité en termes de temps et de coûts

L'inspection par MMT réduit le temps consacré aux mesures manuelles, qui sont souvent lentes et sujettes à l'erreur humaine. En automatisant le processus de mesure, les MMT accélèrent la production et réduisent le besoin de retouches.

Polyvalence dans la mesure de géométries complexes

Les MMT sont idéales pour mesurer des formes complexes. Elles peuvent prendre en charge des courbes complexes, des trous profonds et des caractéristiques irrégulières qu'il est difficile, voire impossible, de mesurer avec les méthodes traditionnelles.

Répétabilité et cohérence

Les MMT fournissent des mesures hautement reproductibles. Cela signifie qu'elles peuvent mesurer des pièces de manière cohérente et conforme aux spécifications exactes au fil du temps.

Où l'inspection par MMT fait-elle la différence? ?

La technologie CMM joue un rôle essentiel tout au long du processus de fabrication. Voici où elle apporte le plus de valeur ajoutée :

Contrôle et assurance qualité

- Vérifie que les pièces produites sont conformes à toutes les spécifications

- Fournit une preuve documentée de la conformité

- Prise en charge des certifications ISO 9001 et autres certifications de qualité

- Permet le suivi du contrôle statistique des processus (SPC)

Validation du prototype

- Vérifier les pièces de première série par rapport à l'intention du concepteur

- Identifie à temps les améliorations à apporter à la conception

- Réduction des remaniements coûteux en cours de production

- Accélère la mise sur le marché de nouveaux produits

Inspections au premier article (FAI)

- Validation approfondie des échantillons de production initiaux

- Création d'une base de référence pour les futurs cycles de production

- Documente toutes les dimensions critiques

- Souvent requis pour les contrats dans le domaine de l'aérospatiale/défense

Contrôle en cours de fabrication

- Capture les dérives de fabrication avant qu'elles n'entraînent des rejets

- Permet d'ajuster les processus en temps réel

- Réduit les rebuts en détectant les erreurs en cours de production

- Maintien d'une qualité constante tout au long de l'exécution des tâches

Inspection finale du produit

- Confirmation finale de la qualité avant l'expédition

- Génère des certificats de conformité

- Création d'enregistrements permanents de la qualité

- Veiller à ce que le client reçoive des produits exempts de défauts

Depuis le début prototypes jusqu'à l'expédition finale, l'inspection par MMT fournit l'assurance qualité nécessaire à chaque étape. Sa capacité à fournir des mesures précises et documentées en fait un outil précieux pour les fabricants qui ne peuvent pas faire de compromis sur la qualité.

Facteurs influençant la précision de l'inspection par MMT

Plusieurs facteurs influencent la précision de l'inspection par MMT. Ces facteurs doivent être contrôlés avec soin pour garantir des mesures précises et fiables. Voici ce qu'il faut contrôler pour obtenir des inspections fiables :

Etalonnage et maintenance des machines

Un étalonnage correct est essentiel pour maintenir la précision des MMT. Au fil du temps, les machines peuvent s'user, ce qui peut nuire à leur précision. Un entretien régulier et un réétalonnage permettent de s'assurer que la machine fonctionne de manière optimale.

Facteurs environnementaux

Les changements de température peuvent entraîner une dilatation ou une contraction des matériaux, ce qui affecte la précision des mesures. Une humidité élevée ou des contaminants en suspension dans l'air peuvent altérer les propriétés physiques des matériaux. Les vibrations des machines situées à proximité peuvent également fausser les mesures.

Sélection et réglage des sondes

Le type de palpeur utilisé pour l'inspection d'une MMT influe considérablement sur la précision des mesures. Les palpeurs mécaniques, optiques et laser ont chacun des caractéristiques différentes et conviennent mieux à certaines applications. Le choix de l'investigation appropriée pour la pièce à mesurer garantit des résultats précis.

Propriétés matérielles de la pièce

Les propriétés des matériaux de la pièce à usiner peuvent également affecter la précision des inspections par MMT. Par exemple, les matériaux souples comme le plastique peuvent se déformer au contact du palpeur, ce qui affecte la précision de la mesure. Les matériaux plus durs peuvent nécessiter des palpeurs plus robustes, ce qui peut entraîner l'usure du palpeur et du matériau.

Choisir la MMT adaptée à vos besoins

Choisir la bonne machine à mesurer tridimensionnelle ne consiste pas à obtenir le modèle le plus avancé, mais à adapter les capacités à vos besoins spécifiques. Décortiquons les principaux facteurs de décision :

Facteurs à prendre en compte : Taille, vitesse, précision

- Taille: La taille de la MMT doit correspondre aux pièces à mesurer. Pour les pièces composantsPour les pièces plus petites, comme les châssis automobiles ou les pièces aérospatiales, vous aurez peut-être besoin d'une MMT plus grande, telle qu'un système à portique. Les machines plus petites, comme les MMT à pont ou en porte-à-faux, conviennent mieux aux pièces plus petites, comme les composants électroniques ou de précision.

- Vitesse: La vitesse est essentielle en fonction du nombre de pièces à inspecter. Les MMT à grande vitesse sont idéales pour les environnements où de nombreuses pièces doivent être contrôlées rapidement. Toutefois, si la précision est plus importante que la vitesse, il peut être préférable de choisir une machine qui privilégie la précision à la vitesse.

- Précision: La précision est un facteur critique pour de nombreuses industries. Pour les pièces présentant des tolérances très serrées, vous aurez besoin d'une MMT de haute précision. La précision de la machine est généralement mesurée en micromètres et doit correspondre aux exigences de qualité de votre produit.

Types de sondes et leurs applications

Le type de palpeur utilisé dans une MMT est un autre facteur essentiel. Les différents palpeurs offrent des avantages différents en fonction de vos besoins de mesure :

- Sondes mécaniques: Ce sont les sondes les plus courantes. Elles sont idéales pour les mesures par contact sur des surfaces solides et stables. Elles offrent une grande précision pour les mesures standard.

- Sondes optiques: Ces sondes conviennent à la mesure de surfaces délicates ou réfléchissantes. Elles sont sans contact, ce qui évite d'endommager la pièce, et peuvent mesurer des couches minces ou de petites caractéristiques.

- Sondes laser: Les sondes laser sont idéales pour mesurer des formes complexes ou détaillées. Ils offrent une mesure sans contact et peuvent rapidement recueillir des milliers de points de données, ce qui les rend parfaits pour le balayage à grande vitesse de pièces ou d'assemblages complexes.

Conclusion

L'inspection par MMT est un outil essentiel pour garantir la précision et la qualité de la fabrication. Grâce à des technologies de mesure avancées, les MMT peuvent vérifier avec précision les dimensions, les formes et les caractéristiques des pièces, aidant ainsi les fabricants à respecter des normes de qualité strictes.

Vous souhaitez améliorer la qualité de votre production grâce à une inspection CMM précise ? Contactez-nous dès aujourd'hui pour savoir comment nous pouvons vous aider à rationaliser votre processus de production et à assurer un contrôle de qualité optimal de vos pièces.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.