Les pièces métalliques ont souvent besoin de trous précis avec des tolérances serrées. Le perçage fonctionne dans de nombreux cas, mais certains trous nécessitent encore plus de précision et une finition plus lisse. L'usinage par alésage permet de résoudre ce problème. Sans cela, les pièces risquent de ne pas s'ajuster correctement, ce qui entraîne des problèmes d'alignement et des joints fragiles. Si vous travaillez dans le domaine de la fabrication métallique, il est indispensable de comprendre ce qu'est l'alésage.

L'usinage par alésage agrandit les trous existants pour améliorer la précision et la finition de la surface. Il enlève un minimum de matière mais garantit que le trou répond à des exigences précises en matière de taille, d'arrondi et d'alignement. Les machines à commande numérique et les fraises à aléser exécutent ce processus avec une grande précision.

Voyons comment fonctionne l'usinage par alésage, quels sont ses principaux types et quand l'utiliser pour vos projets.

Principes fondamentaux de l'alésage et de l'usinage

L'alésage garantit la précision de l'agrandissement et de l'affinage des trous. Voici les principaux aspects de ce processus d'usinage.

Qu'est-ce qui est ennuyeux ?

L'alésage est une méthode d'usinage qui permet d'agrandir et d'améliorer les trous existants. Contrairement au perçage, qui crée de nouveaux trous, l'alésage enlève de la matière d'un trou prépercé ou moulé, améliorant ainsi la taille, l'état de surface et la précision du trou.

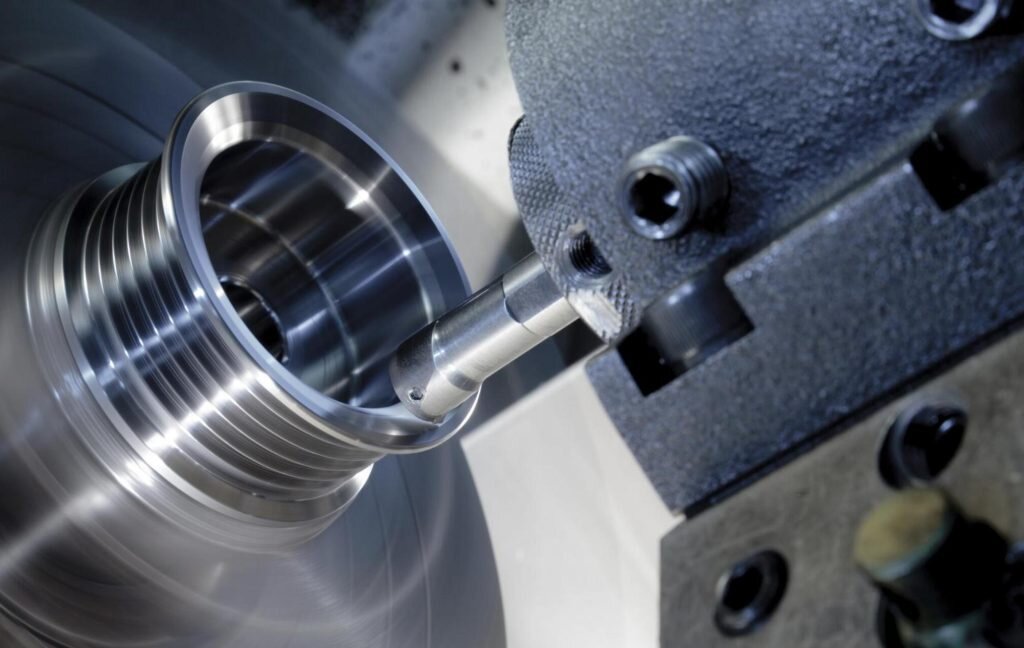

Le processus consiste à faire tourner un outil de coupe à point unique à l'intérieur d'un trou tout en effectuant des mouvements contrôlés. L'outil (sur les tours) ou la pièce (sur les aléseuses) tourne. Cette action de coupe contrôlée produit des trous d'une excellente rondeur, rectitude et qualité de surface.

Composants clés de l'alésage

La réussite de l'alésage dépend des outils et des composants utilisés. Voici un aperçu des éléments essentiels :

Barres d'alésage

Les barres d'alésage maintiennent l'outil de coupe et assurent la stabilité pendant le processus d'usinage. Elles sont disponibles en différentes longueurs et diamètres pour s'adapter aux différentes tailles et profondeurs des trous.

Outils de coupe et plaquettes

Les outils de coupe enlèvent le matériau du trou. Les plaquettes et les pointes remplaçables des outils sont de formes et de matériaux différents pour répondre à des tâches et des matériaux variés.

Porte-outils et accessoires

Les porte-outils maintiennent les outils de coupe et les barres d'alésage en place. Ils garantissent un alignement et une stabilité corrects, ce qui est essentiel pour obtenir des résultats précis.

Comment fonctionne l'usinage par alésage ?

L'usinage par alésage utilise des outils spécialisés pour enlever de la matière à l'intérieur d'un trou. Le processus commence par un trou prépercé. Une barre d'alésage équipée d'un outil de coupe est insérée dans le trou. La barre tourne et se déplace le long de l'axe du trou, en enlevant de fines couches de matériau pour obtenir la taille et la finition souhaitées.

La machine qui contrôle la barre d'alésage assure la précision. Elle ajuste la position et la vitesse de l'outil pour répondre aux spécifications exactes. Ce niveau de contrôle fait de l'usinage en creux la méthode idéale pour créer des trous avec des tolérances serrées.

Quand utiliser l'usinage par alésage ?

L'usinage par alésage est mieux adapté à des situations spécifiques. C'est le cas ici :

- Exigences de haute précision: Si votre projet exige des tolérances serrées, l'usinage par alésage garantit que le diamètre et la rondeur du trou répondent exactement aux spécifications.

- Finitions des surfaces lisses: L'alésage permet d'obtenir une finition plus lisse que le perçage, ce qui réduit la nécessité d'un polissage supplémentaire.

- Agrandissement des trous existants: L'alésage est le choix idéal lorsque vous devez redimensionner un trou sans compromettre son alignement.

L'usinage par alésage : Avantages et inconvénients

L'usinage par alésage garantit la précision, mais comme tout processus, il présente des forces et des faiblesses. Comprendre ces deux aspects permet de choisir la méthode appropriée pour un projet.

Pour

- Haute précision: Permet d'obtenir des tolérances serrées et des dimensions de trou précises.

- Surface lisse: Améliore la qualité des trous en réduisant la rugosité.

- Flexibilité: Travaille avec différents matériaux, y compris les métaux et les plastiques.

- Personnalisation: Ajuste la taille et la forme du trou selon les besoins.

- Un meilleur alignement: Assure la concentricité et l'ajustement correct des pièces assemblées.

Cons

- Processus plus lent: Cette opération prend plus de temps que le perçage, en particulier pour les trous profonds.

- Coût plus élevé: Requiert des outils spécialisés et des opérateurs qualifiés.

- Limité pour les petits trous: Moins efficace pour les diamètres minimaux.

- Risque de déviation de l'outil: Des barres d'alésage plus longues peuvent entraîner des vibrations et des problèmes de précision.

Types de machines à aléser

Il existe différents types de machines à aléser, chacune étant conçue pour des tâches et des applications spécifiques. Voici un aperçu des plus courantes :

Machines à aléser horizontales

Les aléseuses horizontales sont conçues pour les pièces de grande taille, lourdes ou larges. La barre d'alésage se déplace horizontalement, ce qui facilite le travail sur des pièces telles que les blocs moteurs, les boîtes de vitesses ou les châssis.

- Meilleur pour: Pièces de grande taille, surfaces larges et applications nécessitant un alignement horizontal.

- Avantages: Manipule des charges lourdes, assure la stabilité des pièces de grande taille et offre une grande souplesse d'usinage.

Machines à aléser verticales

Les aléseuses verticales sont utilisées pour les pièces hautes ou cylindriques. La barre d'alésage se déplace verticalement, ce qui est idéal pour l'usinage de trous profonds ou de grands diamètres.

- Meilleur pour: Composants hauts ou cylindriques, tels que les corps de turbines ou les grands tuyaux.

- Avantages: Excellent pour les trous profonds, il permet un meilleur accès à la pièce et assure un alignement vertical précis.

Tableau Type de machine à aléser

Les aléseuses à table sont dotées d'une table mobile qui maintient la pièce à usiner. La table peut se déplacer dans plusieurs directions, ce qui permet un positionnement et un usinage précis.

- Meilleur pour: Pièces de taille moyenne à grande nécessitant un usinage multi-axes.

- Avantages: Offre une grande souplesse de positionnement, permet de traiter des formes complexes et offre une grande précision.

Machine à aléser de précision

Les aléseuses de précision sont conçues pour des tâches de haute précision. Elles sont souvent utilisées dans des secteurs tels que l'aérospatiale et l'automobile, où des tolérances serrées sont essentielles.

- Meilleur pour: Applications nécessitant une précision extrême, telles que les roulements, les bagues ou les composants de moteur.

- Avantages: Offre une précision inégalée, des finitions lisses et des résultats cohérents pour les projets à haute tolérance.

Applications de l'alésage et de l'usinage

L'alésage est un procédé polyvalent utilisé dans diverses industries pour obtenir précision et qualité. Voici comment il est appliqué dans des secteurs clés :

Aérospatiale

L'industrie aérospatiale exige une précision et une fiabilité exceptionnelles. L'usinage par alésage est utilisé pour créer des composants critiques tels que :

- Boîtiers de moteur: Garantit un alignement précis et des finitions lisses pour les moteurs à turbine.

- Composants du train d'atterrissage: Permet de réaliser des trous précis pour les arbres et les roulements.

- Pièces structurelles: Il affine les trous dans les cadres et les ailes des aéronefs en vue d'un assemblage correct.

Fabrication automobile

Dans l'industrie automobile, l'usinage par alésage est essentiel pour la production de composants de moteurs et de transmissions. Les principales applications sont les suivantes :

- Cylindres du moteur: Permet d'obtenir des alésages précis et des finitions lisses pour des performances optimales du moteur.

- Boîtiers de transmission: Assurer l'alignement précis des engrenages et des arbres.

- Systèmes de freinage: Crée des trous précis pour les étriers de frein et les rotors.

Machinerie lourde

Les machines lourdes dépendent de l'usinage par alésage pour obtenir des composants importants et durables. Les utilisations les plus courantes sont les suivantes :

- Cylindres hydrauliques: Produit des alésages lisses et précis pour les pistons et les joints.

- Boîtes de vitesses: Assure l'alignement précis des engrenages et des arbres.

- Matériel de construction: Affine les trous dans cadres, des barrages et d'autres parties structurelles.

Production de dispositifs médicaux

L'industrie médicale exige des composants ultra-précis pour les appareils et les équipements. L'usinage par alésage est utilisé pour créer :

- Implants: Produit des trous précis pour les vis et les raccords des implants orthopédiques.

- Instruments chirurgicaux: Veille à la précision des dimensions des outils tels que les scalpels et les pinces.

- Équipement de diagnostic: Affine les composants pour les appareils d'imagerie et autres dispositifs médicaux.

En quoi l'alésage diffère-t-il du forage et de l'alésage ?

L'alésage, le perçage et l'alésage sont tous des procédés de fabrication de trous, mais chacun d'entre eux a une fonction différente. Comprendre leurs différences permet de sélectionner la méthode appropriée pour des besoins d'usinage spécifiques.

- Forage: Crée un nouveau trou à l'aide d'un foret rotatif. Il s'agit de la première étape de la réalisation d'un trou, mais elle manque de précision.

- Ennuyeux: Agrandit et affine un trou existant à l'aide d'un outil de coupe à point unique. Il améliore la précision, l'arrondi et la finition de la surface.

- Alésage: Ajustement du diamètre et de la qualité de la surface d'un trou après le perçage ou l'alésage. Il enlève une petite quantité de matière pour obtenir un ajustement précis.

Principales différences

| Processus | Objectif | Outil utilisé | Niveau de précision | Application |

|---|---|---|---|---|

| Forage | Création d'un trou | Foret | Faible | Perçage général |

| Ennuyeux | Agrandissement et amélioration d'un trou | Outil de coupe à pointe unique | Haut | Usinage de précision |

| Alésage | Finir et affiner un trou | Alésoir à bords multiples | Très élevé | Pièces à tolérances serrées |

Défis et solutions en matière d'alésage

L'usinage par alésage peut être très efficace, mais il s'accompagne de son lot de difficultés. Voici un aperçu des problèmes courants et des solutions pratiques pour améliorer la précision et les résultats.

Problèmes courants dans les opérations de forage

Déviation et broutage de l'outil

La déviation de l'outil se produit lorsque la barre d'alésage se plie sous la pression, ce qui entraîne des trous imprécis. Le broutage se produit lorsque l'outil vibre de manière excessive, ce qui entraîne de mauvais états de surface et l'usure de l'outil.

- Causes: Barres d'alésage longues, mauvaise configuration de l'outil ou forces de coupe élevées.

- Impact: Précision réduite, finitions approximatives et durée de vie plus courte de l'outil.

Mauvaise finition de surface

Une finition de surface inégale peut résulter de réglages incorrects, de vibrations ou d'outils de coupe usés.

- Causes: Avances incorrectes, usure de l'outil ou réglage instable de la machine.

- Impact: Les pièces peuvent ne pas répondre aux normes de qualité et nécessiter des travaux de finition supplémentaires.

Dimensions inexactes des trous

En raison d'erreurs de positionnement de l'outil ou d'étalonnage de la machine, les trous peuvent être trop grands, trop petits ou mal alignés.

- Causes: Taille d'outil incorrecte, mauvais alignement de la machine ou dilatation thermique.

- Impact: Les pièces peuvent ne pas s'emboîter correctement, ce qui entraîne des problèmes d'assemblage.

Meilleures pratiques pour améliorer la précision de l'alésage

Sélection et réglage des outils

Il est essentiel de choisir les bons outils et de les régler correctement pour obtenir une bonne précision.

- Utiliser des barres d'alésage plus courtes: Les barres plus courtes réduisent la déflexion et améliorent la stabilité.

- Choisir les bons outils de coupe: Utiliser des plaquettes tranchantes, de haute qualité, conçues pour l'usinage des matériaux.

- Alignement correct des outils: Pour éviter les erreurs, assurez-vous que l'outil est aligné avec l'axe du trou.

Techniques d'amortissement des vibrations

La réduction des vibrations améliore l'état de surface et la durée de vie de l'outil.

- Utiliser des barres d'alésage humidifiées: Ces barres absorbent les vibrations, réduisant ainsi le broutage.

- Optimiser les paramètres de coupe: Régler la vitesse, l'avance et la profondeur de coupe pour minimiser les vibrations.

- Sécuriser les pièces: Veillez à ce que la pièce soit fermement serrée pour éviter qu'elle ne bouge pendant l'usinage.

Méthodes de mesure et d'inspection

Des mesures et des inspections régulières permettent de s'assurer que les trous sont conformes aux spécifications.

- Utiliser des outils de mesure de précision: Des outils tels que les jauges d'alésage ou les micromètres permettent de vérifier les dimensions des trous.

- En cours d'inspection: Vérifier les dimensions des trous pendant l'usinage afin de détecter rapidement les erreurs.

Conclusion

L'usinage par alésage est essentiel pour obtenir des trous précis et de haute qualité dans la fabrication. Il permet d'affiner et d'agrandir les trous préexistants, en garantissant la précision, des finitions lisses et un alignement correct. Différentes méthodes et machines d'alésage conviennent à diverses applications, de l'aérospatiale aux appareils médicaux.

Si vous avez besoin d'un usinage par alésage fiable pour vos projets, nous vous proposons des solutions de haute précision adaptées à vos besoins. Contactez-nous aujourd'hui pour discuter de vos besoins et obtenir un devis compétitif !

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.