L'acier inoxydable est apprécié pour son aspect net et argenté. Mais il arrive parfois qu'un projet nécessite une finition noire. Le défi consiste à trouver un moyen d'obtenir une finition noire profonde et durable sans renoncer à la solidité de l'acier inoxydable ou à sa résistance à la rouille. Le noircissement est l'un des moyens de modifier la couleur de l'acier inoxydable sans affecter ses principales propriétés. Il permet au métal de rester solide et de résister à la corrosion.

Dans cet article, nous examinerons les méthodes les plus courantes de noircissement de l'acier inoxydable et nous verrons quand chaque méthode est la plus judicieuse.

Qu'est-ce que l'acier inoxydable noirci ?

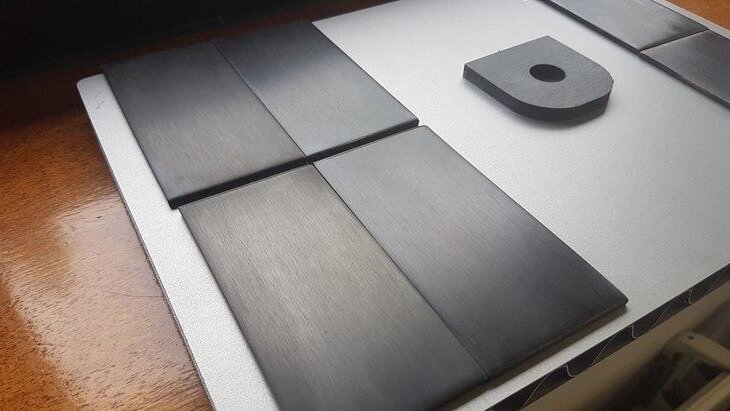

Le noircissement de l'acier inoxydable consiste à donner une couleur foncée à sa surface. Cette opération peut être réalisée à l'aide de méthodes chimiques, électrochimiques ou thermiques. Ces méthodes créent une fine couche noire solide sur le métal. Contrairement à la peinture, cette couche ne s'écaille pas. Selon la technique utilisée, la finition peut être brillante ou mate.

Une finition noire peut améliorer l'aspect et le fonctionnement des pièces en acier inoxydable. Elle masque les empreintes digitales et les petites rayures. Elle réduit également l'éblouissement et s'harmonise bien avec d'autres composants sombres.

De nombreuses industries utilisent l'acier inoxydable noirci dans la conception de leurs produits. On le trouve dans les outils, l'électronique, les armes à feu et les articles de cuisine. Dans certains cas, la couche noire ajoute une protection contre la rouille et l'usure. Pour certaines applications, la couleur foncée n'est qu'une question d'apparence.

Comment noircir l'acier inoxydable ?

Pour noircir de l'acier inoxydable, il faut procéder par étapes et dans le bon ordre. Sauter ou précipiter une étape peut entraîner de mauvais résultats, comme une couleur inégale ou une finition qui n'adhère pas bien. Chaque étape du processus prépare la surface pour l'étape suivante.

Nettoyage et dégraissage

La première étape consiste à nettoyer le métal. À l'aide d'un dégraissant industriel ou d'un nettoyant alcalin, éliminez toute trace de graisse, d'huile et de saleté. Cette étape est essentielle, car toute saleté résiduelle peut bloquer le processus de noircissement.

Rinçage

Après le nettoyage, rincez la pièce à l'eau claire. Cela permet d'éliminer les restes de produits chimiques, et un bon rinçage évite que les étapes suivantes ne soient affectées par d'anciens résidus.

Décapage acide (facultatif)

Si la pièce présente de la rouille ou une épaisse couche d'oxyde, le décapage à l'acide peut s'avérer utile. Cette étape permet d'éliminer la corrosion et de donner à la surface une base propre. On utilise souvent des acides dilués comme l'acide chlorhydrique ou l'acide sulfurique. Après le décapage, rincez à nouveau la pièce.

Méthodes de noircissement

Une fois la pièce soigneusement nettoyée et préparée, il est temps d'appliquer le traitement de noircissement. La méthode choisie aura une incidence sur l'aspect, le coût, la résistance à la corrosion et la résistance à l'usure du produit final. Voici les méthodes de noircissement les plus courantes, expliquées en détail.

Noircissement chimique

C'est l'une des méthodes les plus utilisées, en particulier pour les aciers inoxydables des séries 300 et 400.

- Comment cela fonctionne-t-il ?: La pièce est immergée dans une solution alcaline chaude, contenant généralement de l'hydroxyde de sodium, du nitrate de sodium et du nitrite de sodium. La solution est maintenue à une température d'environ 80°C à 95°C.

- Réaction: Le bain chaud transforme chimiquement la couche externe de l'acier en oxyde de fer noir (Fe₃O₄).

- Temps nécessaire: Le temps d'immersion est généralement de 10 à 20 minutes, en fonction de la taille de la pièce et de l'obscurité souhaitée.

- Résultat final: Produit une finition noire profonde, mate à satinée, liée chimiquement à la surface du métal.

- Durabilité: Excellente adhérence. Cependant, il n'offre qu'une faible résistance à la corrosion, à moins d'être scellé avec de l'huile ou de la cire.

Cette méthode est idéale pour les outils, les fixations et les composants industriels qui nécessitent une finition décorative ou peu brillante.

Noircissement électrochimique

Le noircissement électrochimique utilise un courant électrique pour former une couche d'oxyde colorée sur la surface. Il est principalement utilisé pour les aciers inoxydables 304, 316 et autres types austénitiques.

- Comment cela fonctionne-t-il ?: La pièce est placée dans un bain contenant des électrolytes (comme l'acide sulfurique ou l'acide phosphorique) et connectée en tant qu'anode. Une tension contrôlée, généralement de 5 à 50 volts, est appliquée.

- Variables clés: L'épaisseur et la tonalité de la couche d'oxyde dépendent de la tension, de la densité de courant et du temps d'immersion.

- Contrôle des couleurs: Les différents réglages de tension, y compris le noir, peuvent créer diverses couleurs d'interférence. Le noir se forme généralement dans la plage de tension la plus élevée, souvent entre 35 et 45 volts.

- Résultat final: La finition peut aller du brillant au noir mat. Elle est uniforme et ne modifie pas les dimensions de la pièce.

- Durabilité: Offre une bonne résistance à la corrosion. Souvent utilisé pour la quincaillerie architecturale, les outils médicaux ou les pièces décoratives.

Note: Cette méthode nécessite un équipement de précision et convient mieux aux petites et moyennes séries.

Noircissement thermique

Cette méthode utilise des températures élevées pour créer une finition d'oxyde noir sur l'acier inoxydable. C'est une technique simple mais efficace pour les pièces uniques ou artistiques.

- Comment cela fonctionne-t-il ?: La pièce est chauffée à l'air libre à l'aide d'un chalumeau, d'un four ou d'une étuve. Lorsque l'acier inoxydable atteint certaines températures, il forme des oxydes en surface qui s'assombrissent avec le temps.

- Plage de température: Le noircissement commence à se former vers 300°C, et un noir profond apparaît vers 500-600°C.

- Temps nécessaire: Cela dépend de la méthode de chauffage et de l'épaisseur de la pièce. Pour les petites pièces, la durée est généralement de 5 à 15 minutes.

- Résultat final: La finition peut varier du bleu-noir au brun-noir, avec une tonalité quelque peu irisée ou inégale si elle n'est pas soigneusement contrôlée.

- Durabilité: La fine couche d'oxyde peut s'user sous l'effet de l'abrasion si elle n'est pas scellée. Elle n'est pas recommandée pour les environnements à forte corrosion, à moins qu'une protection supplémentaire ne soit nécessaire.

Cette technique est souvent utilisée pour les couteaux, les petits outils, les bijoux et les pièces esthétiques pour lesquelles un aspect rustique ou vieilli est acceptable.

Rinçage post-traitement

Après tout processus de noircissement, rincez la pièce une nouvelle fois. Cette opération permet d'arrêter les réactions chimiques et d'éliminer les résidus restants.

Scellement (facultatif, mais recommandé)

L'ajout d'un produit d'étanchéité tel qu'une huile, une cire ou une laque permet de protéger la finition noire. Il empêche l'humidité, réduit l'usure et donne à la pièce un aspect plus lisse.

Séchage

Enfin, séchez complètement la pièce. Vous pouvez utiliser de l'air comprimé ou une chaleur douce. L'humidité laissée sur la surface peut provoquer de la rouille ou des taches par la suite.

Avantages du noircissement de l'acier inoxydable

Le noircissement de l'acier inoxydable n'est pas seulement une question d'esthétique. Il apporte également de réels avantages en termes de performances. Ces avantages sont précieux dans de nombreux secteurs d'activité.

Meilleure protection contre la rouille

Certaines méthodes de noircissement ajoutent une protection supplémentaire contre la rouille. La couche d'oxyde noir fonctionne comme un bouclier, empêchant l'humidité et l'air de pénétrer, ce qui peut provoquer la corrosion. L'ajout d'un produit d'étanchéité, comme de l'huile ou de la cire, renforce encore la protection. Cette méthode est particulièrement utile pour les outils d'extérieur, les pièces de machines ou les équipements utilisés dans des conditions difficiles.

Moins d'éblouissement et de réflexion

Les surfaces noires reflètent moins la lumière, ce qui réduit l'éblouissement dû à la lumière du soleil ou à un éclairage intérieur intense. Cette caractéristique est utile dans des domaines tels que la défense, l'électronique ou le travail de précision, où un éblouissement excessif peut être source de distraction. Une surface non réfléchissante aide les travailleurs à voir les pièces plus clairement et à se concentrer sur leurs tâches.

Aspect propre et moderne

La finition noire donne à l'acier inoxydable un aspect moderne et net. Elle se marie bien avec d'autres pièces foncées et s'adapte à de nombreuses conceptions de produits. On le retrouve souvent dans les appareils électroniques, les articles de cuisine et la quincaillerie personnalisée. La couleur foncée permet aux entreprises d'harmoniser leur image de marque et de créer un style haut de gamme. Elle confère aux produits un aspect net et les fait ressortir, sans qu'il soit nécessaire de changer de matériau.

Limites et défis

Le noircissement de l'acier inoxydable présente de nombreux avantages, mais aussi quelques inconvénients. Ceux-ci peuvent avoir une incidence sur l'aspect ou les performances de la pièce au fil du temps.

Certaines notes ne réagissent pas bien

Tous les types d'acier inoxydable ne noircissent pas de la même manière. Les qualités à faible teneur en chrome ou à forte teneur en nickel peuvent ne pas former une couche noire lisse et uniforme. Une préparation supplémentaire de la surface ou une méthode de noircissement différente peut s'avérer nécessaire. Si cette étape est omise, la finition risque de s'écailler ou d'avoir un aspect irrégulier.

Facile à gratter dans certains cas

Les couches noircies sont généralement très fines, ce qui signifie qu'elles peuvent se rayer plus facilement que des revêtements plus épais tels que l'aluminium. peinture ou placage. Les petites rayures peuvent ne pas être visibles sur une finition mate, mais sur les surfaces brillantes, même les rayures légères peuvent ressortir. Si la pièce est susceptible de frotter ou de bouger en cours d'utilisation, il peut être nécessaire d'ajouter une couche de protection plus résistante.

La finition peut nécessiter un entretien

Avec le temps, les finitions noires peuvent s'estomper ou s'user, en particulier sur les pièces utilisées à l'extérieur ou dans des conditions difficiles. Pour conserver une bonne résistance à la rouille, il peut être nécessaire de réappliquer des produits d'étanchéité. Si de petites zones s'usent ou s'écaillent, des retouches peuvent être effectuées, mais elles risquent de ne pas s'intégrer parfaitement. Il convient de garder cela à l'esprit pour les produits dont l'apparence est importante, comme les appareils médicaux ou les biens de consommation.

Applications de l'acier inoxydable noirci

L'acier inoxydable noirci est utilisé dans de nombreuses industries. Il offre une résistance, une protection de la surface et un aspect moderne. La finition noire répond souvent à des objectifs de conception et de performance.

Pièces et outils industriels

Les pièces noircies sont souvent utilisées dans les usines et les ateliers pour réduire les reflets et améliorer la visibilité. Cette finition est avantageuse pour les outils, les boulons, etc, supportset les composants de machines. Il protège contre la rouille, en particulier lorsqu'il est recouvert d'huile ou de cire. Ces pièces sont souvent exposées à la chaleur, au frottement ou à des produits chimiques, de sorte que la finition doit rester résistante dans le cadre d'une utilisation quotidienne.

Utilisations pour la construction et la décoration

En architecture, l'acier inoxydable noirci est utilisé pour les garnitures et les garde-corps, panneaux, et poignées. Il donne une impression de propreté et de modernité qui convient aussi bien à l'intérieur qu'à l'extérieur. Les concepteurs apprécient sa finition mate et douce et la façon dont il s'harmonise avec les couleurs plus foncées. De plus, il résiste bien aux intempéries et est fréquemment utilisé dans les espaces publics.

Électronique et produits de consommation

On trouve souvent des finitions noircies dans les appareils électroniques, les ustensiles de cuisine et les articles ménagers. Les produits tels que les smartphones, les montres et les appareils électroménagers les utilisent pour créer un aspect haut de gamme et dissimuler les taches et les rayures. Dans le domaine de l'électronique, le faible niveau d'éblouissement contribue à améliorer la clarté de l'écran et à créer un design uniforme et élégant. Il contribue à la fois à l'apparence et aux performances du produit.

Conseils pour obtenir les meilleurs résultats en matière de noircissement

Chaque étape doit être réalisée avec soin pour obtenir une finition noire solide et uniforme sur l'acier inoxydable. Si l'on saute des étapes ou si l'on se précipite, la couleur risque d'être terne, le revêtement irrégulier ou la durabilité médiocre.

Une préparation minutieuse de la surface est essentielle

Commencez par une surface propre et exempte d'huile. Utilisez un dégraissant pour éliminer toute trace de graisse et de saleté. Si la pièce est rouillée ou oxydée, utilisez un décapage à l'acide. Une surface métallique lisse et nue favorise l'adhérence de la couche de noircissement. Une mauvaise préparation est l'une des principales causes d'échec des revêtements.

Choisir la bonne méthode de noircissement

Choisissez la méthode en fonction de l'utilisation de votre pièce, de votre budget et du matériau. Le noircissement chimique est un choix courant pour les pièces d'intérieur ou les outils. Le noircissement électrochimique est plus adapté à l'électronique ou à l'aérospatiale. Pour les objets décoratifs, le noircissement thermique donne une finition naturelle. Toutes les méthodes ne conviennent pas à toutes les tâches.

Maintien d'une température et d'un temps constants

La plupart des procédés de noircissement sont sensibles à la chaleur et au temps. Les bains chimiques doivent rester à la bonne température. Une surchauffe ou une immersion prolongée peut endommager la finition. Dans le cas des méthodes thermiques, un chauffage inégal entraîne des couleurs inégales. Utilisez des minuteries et des thermomètres pour contrôler le processus.

Appliquer une couche de finition protectrice

Après le noircissement, scellez la surface avec de l'huile, de la cire ou de la laque. Cette étape renforce la protection contre la rouille et donne un aspect lisse et uniforme. Elle réduit également l'usure et la décoloration au fil du temps. Sans scellement, la finition risque de ne pas durer dans les environnements difficiles.

Conclusion

Le noircissement de l'acier inoxydable ajoute à la fois au style et à la fonction. Il consiste à donner à la surface du métal une finition foncée par des méthodes de traitement chimique, électrochimique ou thermique. Chacune de ces méthodes offre des avantages différents en termes de résistance à la corrosion, d'apparence ou de contrôle des reflets. Une bonne préparation de la surface, le choix de la bonne méthode et l'étanchéité sont autant d'éléments qui permettent de prolonger la durée de vie de la finition.

Vous avez besoin de pièces en acier inoxydable noirci pour votre prochain projet ? Nous proposons des traitements de surface précis et une assistance du prototype à la production. Envoyez-nous vos dessins dès aujourd'hui et obtenir un devis rapide et gratuit.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.