Plusieurs facteurs doivent être pris en compte lors du choix entre le revêtement en poudre et l'anodisation afin d'obtenir le meilleur résultat pour votre projet. Veulent en savoir plus? Je vais vous expliquer les principales différences entre ces deux finitions populaires.

L'anodisation crée une couche d'oxyde protectrice sur la surface du métal, offrant une durabilité et une résistance à la corrosion exceptionnelles. Elle est idéale pour les pièces en aluminium, dont elle améliore à la fois l'esthétique et la fonctionnalité. Le revêtement par poudre offre une finition plus épaisse avec différentes couleurs et textures, adaptée aux métaux tels que l'acier et l'aluminium. Chaque méthode a ses avantages et dépend de vos besoins spécifiques.

Mais comment choisir la bonne finition pour votre projet ? Continuez à lire pour en savoir plus sur les facteurs qui vous aideront à prendre une décision éclairée.

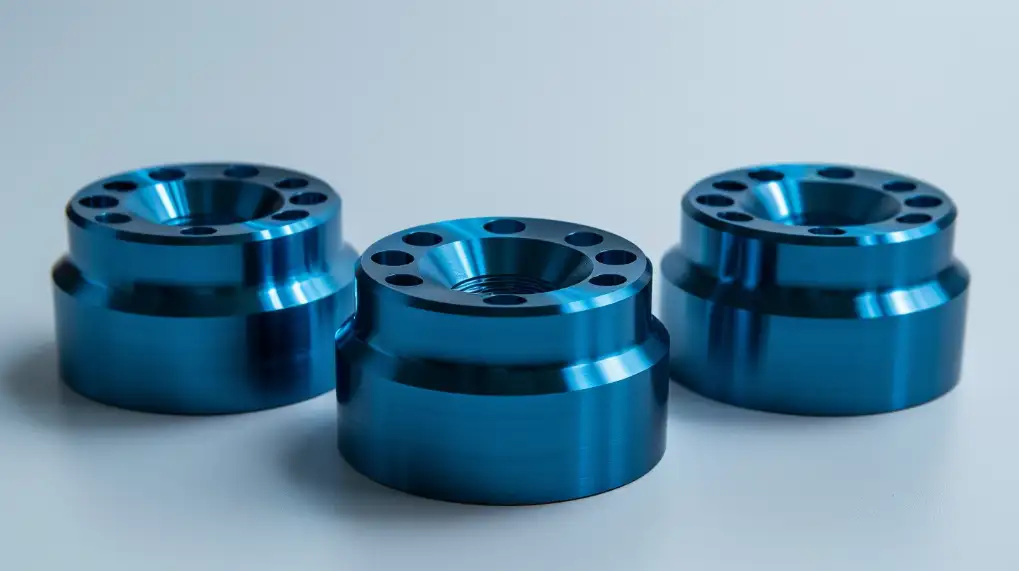

Qu’est-ce que l’anodisation ?

Anodisation est un processus électrochimique qui épaissit la couche d'oxyde naturelle à la surface des métaux comme l'aluminium. Ce processus augmente la résistance du métal à la corrosion et à l'usure tout en améliorant son aspect.

L'anodisation est une réaction électrolytique. Le métal est placé dans un bain d'acide et traversé par un courant électrique continu. Cette réaction provoque l'oxydation de la surface du métal, formant une couche protectrice épaisse et durable.

Lors de l'anodisation, le métal joue le rôle d'anode dans le circuit électrique. La solution acide, souvent de l'acide sulfurique, sert d'électrolyte. Le courant électrique provoque la formation d'oxygène à la surface du métal. Cet oxygène se combine avec le métal pour créer la couche d'oxyde.

Types d'anodisation : Sulfurique, Hardcoat et chromique

- Anodisation sulfurique: C'est la méthode la plus courante pour l'aluminium. Elle crée une fine couche d'oxyde poreuse. Cette couche peut être teintée, ce qui donne au métal une finition colorée.

- Anodisation à couche dure: Cette méthode permet de créer une couche d'oxyde plus épaisse et plus résistante. Elle convient parfaitement aux situations qui exigent une plus grande durabilité et une meilleure résistance à l'usure.

- Anodisation chromique: Souvent utilisée dans les applications aérospatiales et militaires, cette méthode permet d'obtenir une couche d'oxyde plus fine. Elle offre une excellente résistance à la corrosion et est moins fragile que les autres types.

Avantages de l'anodisation

L'anodisation présente de nombreux avantages qui en font un choix populaire pour finition métallique.

Résistance améliorée à la corrosion

L'anodisation rend le métal beaucoup plus résistant à la rouille. L'épaisse couche d'oxyde formée au cours du processus aide le métal à résister aux conditions extérieures ou difficiles.

Amélioration des qualités esthétiques

L'anodisation renforce le métal et améliore son aspect. La surface poreuse peut être teintée en différentes couleurs pour des finitions variées.

Durabilité accrue

Les métaux anodisés sont plus complexes que les métaux non traités, ce qui les rend résistants aux rayures et à l'usure. Cette durabilité accrue rend l'anodisation idéale pour les produits soumis à un usage intensif ou à des environnements difficiles.

Qu'est-ce que le revêtement par poudre ?

Revêtement en poudre est un procédé de finition à sec qui consiste à appliquer une fine poudre sur la surface du métal. La poudre est ensuite chauffée pour former un revêtement lisse et résistant. Ce revêtement n'améliore pas seulement l'aspect du métal, mais offre également une excellente protection contre les dommages environnementaux.

Le revêtement par poudre se déroule en deux étapes principales : l'application et le durcissement de la poudre.

La première étape consiste à appliquer la poudre sur la surface métallique à l'aide d'un pistolet électrostatique. Les particules de poudre reçoivent une charge électrique qui les fait adhérer au métal mis à la terre. Cela permet d'obtenir un revêtement régulier et uniforme.

Après l'application de la poudre, le métal est placé dans un four. La chaleur fait fondre la poudre, ce qui lui permet de s'écouler et d'adhérer à la surface. Une fois refroidie et durcie, elle forme une couche solide et durable.

Avantages du revêtement en poudre

Le revêtement en poudre présente plusieurs avantages par rapport aux revêtements liquides traditionnels, ce qui en fait un choix populaire pour de nombreuses utilisations.

Durabilité et résistance élevées

Le revêtement en poudre donne une finition solide qui résiste aux rayures, aux éclats, à la décoloration et à l'usure. Il offre également une excellente protection contre la corrosion, ce qui le rend parfait pour une utilisation à l'intérieur et à l'extérieur.

Diverses options de finition

L'un des principaux avantages du revêtement par poudre est la variété des finitions disponibles. Il existe différentes textures, couleurs et degrés de brillance. Cette flexibilité permet aux concepteurs et aux fabricants d'obtenir l'aspect exact qu'ils souhaitent.

Avantages pour l'environnement

La peinture en poudre est plus écologique que les revêtements liquides. Elle ne nécessite pas de solvants et le processus génère peu de déchets. Les restes de poudre peuvent être collectés et réutilisés, ce qui réduit les déchets et en fait un choix plus durable.

Comparaison entre l'anodisation et le revêtement par poudre

Choisir entre l'anodisation et le thermolaquage ? Comparons-les. Voyez comment ils se comparent en termes de durabilité, d'esthétique et de performance pour vos besoins spécifiques.

Durabilité et résistance à l'usure

Les surfaces anodisées sont plus résistantes aux rayures et à l'abrasion en raison de la couche d'oxyde dur qui se forme sur le métal. L'anodisation est donc idéale pour les articles soumis à un usage intensif, tels que les pièces aérospatiales ou les surfaces très fréquentées.

Le revêtement par poudre est durable et résiste aux chocs, à la décoloration et aux dommages causés par les UV. S'il n'est pas aussi résistant aux rayures que l'anodisation, il peut néanmoins supporter un usage intensif. Il convient parfaitement aux meubles d'extérieur, aux pièces automobiles et aux équipements industriels.

Résistance à la corrosion : Anodisation ou revêtement par poudre

La couche d'oxyde se lie directement au métal, ce qui le rend très résistant à l'humidité et au sel. Cette caractéristique est particulièrement utile pour les environnements marins ou extérieurs.

La peinture en poudre résiste également à la corrosion, surtout lorsqu'elle est appliquée de manière appropriée. Toutefois, elle peut s'écailler dans les zones à fort impact, ce qui peut affaiblir sa résistance à la corrosion à ces endroits. Pour une protection optimale, le revêtement en poudre est souvent associé à un apprêt ou à d'autres traitements.

Qualités esthétiques : Quelle finition offre le plus d'attrait visuel ?

L'anodisation et le revêtement par poudre présentent tous deux des avantages esthétiques uniques. L'anodisation donne un aspect métallique naturel. Elle peut être teintée pour ajouter de la couleur, mais la finition est plus subtile. La texture est souvent mate ou satinée, ce qui lui confère un aspect industriel.

Le revêtement par poudre offre davantage d'options de couleur et de finition. Il peut aller du brillant au mat et du lisse au texturé. Cela donne plus de souplesse pour obtenir un aspect spécifique.

Impact environnemental de chaque processus

L'anodisation utilise moins de produits chimiques et génère moins de déchets. La surface anodisée n'est pas toxique, ce qui la rend sûre pour diverses applications, y compris les articles alimentaires.

La peinture en poudre est encore plus respectueuse de l'environnement. Elle ne dégage pas de COV comme les peintures liquides et l'excédent de poudre peut être recyclé, ce qui réduit les déchets. Elle ne nécessite pas non plus de solvants, ce qui contribue à réduire l'impact sur l'environnement.

Méthodes d'application et facilité d'utilisation

L'anodisation est un processus plus complexe. Il nécessite un contrôle précis du courant, de la température et de la composition du bain. Il est donc plus long et plus coûteux pour certaines applications.

Le revêtement par poudre est plus facile à appliquer. Il peut être réalisé en petites ou en grandes séries, et le processus est plus rapide. Il est également plus rentable car il nécessite moins d'équipement.

Tableau de comparaison:

| Caractéristiques | Anodisation | Revêtement par poudre |

|---|---|---|

| Taper | Processus électrochimique | Processus électrostatique |

| Finition de la surface | Texture mate ou satinée | Textures brillantes, mates ou satinées |

| Respect de l'environnement | Bien | Excellent |

| Durabilité | Excellent | Bien |

| Coût | Haut | Modéré |

| Résistance à la corrosion | Excellent | Bien |

| Options de couleur | Couleurs limitées | Large gamme de couleurs |

| Résistance à la décoloration | Pauvre | Excellent |

Performance dans des conditions extrêmes

Votre finition résistera-t-elle aux abus du monde réel ? Nous avons mis l'anodisation et le revêtement en poudre à l'épreuve dans des conditions difficiles. Voyez laquelle est la plus performante lorsqu'elle est poussée dans ses derniers retranchements.

Environnements à haute température

L'anodisation résiste mieux à la chaleur. La couche d'oxyde peut résister à plus de 204°C (400°F+) sans se dégrader. Le revêtement en poudre commence à se décolorer à partir de 149°C et peut se ramollir.

L'anodisation est la méthode préférée pour les pièces de moteur ou les ustensiles de cuisine. Le revêtement par poudre est utilisé pour les équipements d'extérieur qui sont exposés à la chaleur, mais pas à une chaleur extrême.

Résistance aux UV et décoloration

Le revêtement en poudre résiste mieux aux UV. Les formules modernes permettent aux couleurs de rester éclatantes pendant des années à l'extérieur. Les couleurs anodisées s'altèrent plus rapidement à la lumière directe du soleil si elles ne sont pas recouvertes d'une couche de finition protectrice contre les UV.

Pour les enseignes ou les luminaires extérieurs, le revêtement en poudre dure souvent plus longtemps sans jaunir ni se ternir.

Résistance aux rayures et à l'abrasion

L'anodisation est plus dure (comme le saphir sur l'échelle de Mohs). Elle résiste aux touches, aux outils et à l'abrasion par le sable. Le revêtement par poudre est plus résistant que la peinture mais peut encore se rayer.

L'anodisation est plus performante pour les articles soumis à une forte usure (boîtiers d'outils, engrenages industriels). Le revêtement par poudre convient aux surfaces nécessitant une moindre résistance à l'abrasion.

Choisir le bon revêtement pour votre projet

Prêt à choisir la finition parfaite ? Voyons ce qui importe le plus pour votre application spécifique.

Budget et délais

Le revêtement par poudre est moins coûteux pour la plupart des travaux. L'installation est plus simple et les délais d'exécution sont plus courts. L'anodisation nécessite un équipement spécialisé, ce qui augmente les prix pour les petites séries.

Vous avez besoin d'un produit bon marché et rapide ? La peinture en poudre. Pour la valeur à long terme de l'aluminium, l'anodisation peut permettre de réduire les coûts de remplacement.

Besoins en matière d'apparence

Vous voulez des couleurs vives ou des effets spéciaux ? Le revêtement par poudre offre des possibilités infinies. Vous préférez un aspect métallique élégant ? L'anodisation met en valeur la beauté naturelle de l'aluminium.

Tenez compte de votre image de marque : l'anodisation semble technique, tandis que le revêtement par poudre semble convivial.

Exigences en matière d'environnement et de performances

Pour une utilisation en extérieur, le revêtement en poudre résiste mieux aux UV. Pour l'exposition aux produits chimiques, l'anodisation résiste aux solvants. Pour l'eau salée, l'anodisation l'emporte dans les applications marines.

Adaptez la finition au scénario le plus défavorable de votre produit.

Conclusion

Le choix entre une finition anodisée et une finition par poudrage dépend des besoins de votre projet. L'anodisation offre une meilleure résistance à la corrosion, à la durabilité et à la chaleur. Cependant, elle offre moins d'options de couleurs et nécessite des procédés spécialisés.

Le revêtement par poudre offre une plus large gamme de couleurs et de finitions. Il offre également une excellente résistance aux UV et des avantages pour l'environnement. Le revêtement en poudre est plus rentable et plus polyvalent, idéal pour les projets moins exigeants.

Prêt à choisir le bon revêtement pour votre projet ? Contactez-nous dès aujourd'hui pour discuter de vos besoins et recevoir un devis personnalisé. Notre équipe est prête à vous aider à trouver la meilleure solution pour vos besoins de fabrication.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.