Vous recherchez un processus de fabrication qui allie robustesse, polyvalence et rentabilité ? De nombreux ingénieurs et fabricants s'efforcent de trouver le juste équilibre entre la qualité et l'efficacité. L'extrusion d'aluminium offre une solution à ces problèmes de fabrication courants.

L'extrusion d'aluminium donne au métal des formes précises. Les ingénieurs et les fabricants l'utilisent pour créer des pièces substantielles et légères. Ce procédé améliore l'efficacité, réduit les coûts et augmente la flexibilité de la conception.

Pourquoi s'intéresser à l'extrusion d'aluminium ? Elle offre des possibilités de conception infinies et permet de répondre à des spécifications précises. Voyons comment fonctionne ce procédé et pourquoi il est si populaire.

Qu'est-ce que l'extrusion d'aluminium ?

L'extrusion de l'aluminium est un procédé de fabrication qui permet de façonner l'alliage d'aluminium selon des profils spécifiques. Il s'agit de forcer l'aluminium chauffé à travers une filière, qui agit comme un moule. Le résultat est une pièce d'aluminium continue dont la section transversale correspond à la forme de la filière.

Le processus d'extrusion repose sur la capacité de l'aluminium à s'écouler lorsqu'il est chauffé. Tout d'abord, une billette d'aluminium est chauffée à environ 800-925°F, ce qui la rend molle mais pas liquide. Ensuite, une pression extrême force ce métal ramolli à travers une filière ayant une forme d'ouverture spécifique. Au fur et à mesure de son passage, le métal prend la forme exacte de cette ouverture.

Ce processus fonctionne parce que l'aluminium devient plastique lorsqu'il est chauffé - il peut donc s'écouler sans se briser. Le vérin hydraulique applique une pression pouvant atteindre 15 000 tonnes, poussant le métal à travers la matrice. Une fois sorti de la matrice, l'aluminium refroidit et durcit, conservant ainsi sa nouvelle forme.

Le processus d'extrusion de l'aluminium : Décomposition étape par étape

Le processus d'extrusion de l'aluminium transforme l'aluminium brut en formes utiles grâce à des étapes précises. Examinons chaque étape en détail.

Étape 1 : Préparation des baguettes

Tout d'abord, l'alliage approprié est sélectionné en fonction des besoins du produit final. Les choix les plus courants sont les alliages 6061 et 6063, qui présentent des qualités de résistance et de finition différentes.

L'aluminium est coulé en billettes de diamètres spécifiques, généralement de 3 à 14 pouces. Ces billettes sont coupées à des longueurs correspondant à la taille de la presse à extrusion et au matériau nécessaire.

Étape 2 : Chauffer et adoucir

Les billettes entrent dans un four de chauffage où elles atteignent des températures comprises entre 800°F et 925°F (427°C et 496°C). L'aluminium devient alors suffisamment souple pour passer à travers une filière, tout en restant solide.

Le chauffage permet au matériau de s'écouler en douceur à travers la filière sans se fissurer ou se casser.

Étape 3 : Extrusion à travers une filière

La billette chauffée est chargée dans le conteneur de la presse à extrusion. Un puissant vérin hydraulique applique alors une pression - jusqu'à 15 000 tonnes - pour pousser l'aluminium mou.

Le métal est forcé à travers une matrice en acier dont les ouvertures ont la forme de la section transversale souhaitée. Au fur et à mesure qu'il est pressé, l'aluminium prend cette forme exacte.

Étape 4 : Refroidissement et trempe

Les profilés fraîchement extrudés sont placés sur une table de rodage équipée de ventilateurs qui soufflent de l'air sur les profilés pour les refroidir.

Les profilés entrent ensuite dans un système de trempe pour de nombreux alliages, en particulier ceux qui nécessitent une plus grande résistance. Ce système peut utiliser de l'eau, du brouillard ou de l'air forcé pour refroidir rapidement l'aluminium. Ce refroidissement rapide "verrouille" les propriétés métallurgiques souhaitées et empêche toute modification indésirable de la structure du métal.

Étape 5 : Étirement et redressement

Le processus de refroidissement peut laisser des déformations dans les profilés, qui doivent donc être redressés. Pour les redresser, les profilés sont serrés aux deux extrémités et tirés avec une force contrôlée. Cet étirement allonge généralement le métal de 0,51 à 21 tonnes de sa longueur.

Cette étape permet également de réduire les tensions internes dues au processus d'extrusion, ce qui permet d'éviter les déformations ultérieures. L'étirement crée des dimensions plus cohérentes et améliore la planéité des profilés.

Étape 6 : Découpage et finition

Des scies de précision coupent les profilés longs et droits aux longueurs requises. Les longueurs standard vont de 8 à 24 pieds, mais des longueurs sur mesure sont possibles.

De nombreux profils passent également par traitements de surfaces. Il s'agit notamment de anodisationqui ajoute de la couleur et protège contre la corrosion. Les autres thérapies comprennent revêtement en poudre ou des finitions mécaniques comme brossage et polissage.

Avantages de l'extrusion d'aluminium

L'extrusion d'aluminium offre une série d'avantages qui en font un choix de premier ordre pour les ingénieurs, les concepteurs et les fabricants. Examinons les principaux avantages qui distinguent ce procédé.

Rapport résistance/poids

Les extrusions d'aluminium sont incroyablement résistantes tout en étant légères, ce qui les rend idéales pour les applications où la réduction du poids est essentielle. Le rapport résistance/poids élevé garantit la durabilité sans ajouter d'encombrement inutile.

Résistance à la corrosion

L'aluminium forme naturellement une couche d'oxyde protectrice qui le rend très résistant à la corrosion. Cette propriété est particulièrement utile dans les environnements exposés à l'humidité ou aux produits chimiques. L'aluminium extrudé peut également être traité avec des revêtements ou une anodisation pour une excellente protection.

Flexibilité de conception et personnalisation

L'un des principaux avantages de l'extrusion d'aluminium est sa souplesse de conception. Ce procédé permet d'obtenir des formes et des profils complexes qu'il serait difficile ou coûteux de réaliser avec d'autres méthodes.

Rapport coût-efficacité

L'extrusion de l'aluminium est une méthode de fabrication rentable. Le processus minimise les pertes de matériaux et la capacité de créer des formes complexes en une seule étape réduit la nécessité d'un usinage supplémentaire.

Types de procédés d'extrusion

L'extrusion d'aluminium peut être réalisée de différentes manières, en fonction des exigences du projet. Voyons comment elles fonctionnent et quand les utiliser.

Extrusion directe

L'extrusion directe est la méthode la plus courante. La billette est placée dans un conteneur et un vérin hydraulique la pousse à travers une filière stationnaire. L'aluminium s'écoule dans la même direction que le mouvement du vérin.

Cette méthode est largement utilisée parce qu'elle est simple et rentable. Elle convient à la production de profilés pleins, de formes creuses et de modèles semi-creux.

L'extrusion directe présente toutefois certaines limites. Le frottement entre la billette et les parois du conteneur nécessite plus de puissance. Le processus crée également une "zone de métal mort", c'est-à-dire un matériau qui ne s'écoule pas correctement et qui doit être mis au rebut.

Extrusion indirecte

L'extrusion indirecte (extrusion à rebours ou inversée) constitue une approche différente de la formation des profilés en aluminium. Dans cette méthode, la filière est attachée à un coulisseau creux qui se déplace vers la billette. L'aluminium s'écoule dans la direction opposée au mouvement du coulisseau, en passant par la section creuse.

Comme la billette reste immobile par rapport aux parois du conteneur, l'extrusion indirecte présente beaucoup moins de friction. La billette ne glisse pas contre le conteneur, ce qui élimine une source importante de résistance.

Considérations relatives à la conception des extrusions d'aluminium

La conception d'extrusions d'aluminium efficaces nécessite une planification minutieuse. Cette section présente les facteurs clés à prendre en compte lors de la conception d'extrusions d'aluminium.

Épaisseur des parois et niveaux de tolérance

L'épaisseur minimale des parois des extrusions d'aluminium varie généralement de 0,040″ à 0,080″ (1 mm à 2 mm), en fonction de l'alliage et de la complexité du profil. Des parois plus minces peuvent être possibles pour des formes simples dans des alliages souples, tandis que les profils complexes nécessitent des parois plus épaisses.

Le maintien d'une épaisseur de paroi constante sur l'ensemble du profilé permet au métal de s'écouler uniformément pendant l'extrusion. Des sections d'épaisseur variable peuvent entraîner des vitesses de refroidissement différentes, ce qui provoque des déformations ou des tensions internes.

Les tolérances standard pour les extrusions d'aluminium suivent les directives de l'industrie :

- Pour les dimensions inférieures à 1″, la tolérance est généralement de ±0,012″.

- Pour les dimensions de 1″ à 3″, la tolérance est généralement de ±0,015″.

- Pour les dimensions supérieures à 3″, la tolérance est généralement de ±0,020″.

Complexité des profils et des coupes transversales

Les formes simples telles que les rectangles, les angles et les canaux sont les plus simples et les plus rentables à extruder. Plus la complexité augmente, plus les coûts d'outillage et les difficultés de production potentielles augmentent.

La règle du "cercle circonscrit" permet d'évaluer la complexité. Il s'agit du plus petit cercle pouvant contenir entièrement la section transversale. Des cercles plus grands signifient généralement des extrusions plus complexes.

Caractéristiques à prendre en compte lors de la conception des profils :

- Les angles vifs doivent être évités - utiliser des rayons chaque fois que possible (minimum 0,030″ à 0,040″).

- Les canaux profonds posent des problèmes d'écoulement - maintenir un rapport profondeur/largeur inférieur à 4:1

- Les vides fermés (sections creuses) nécessitent des matrices plus complexes avec des ponts ou des mandrins.

- Les saillies minces ou les ailettes nécessitent un soutien adéquat à la base.

Considérations relatives au rapport résistance/poids

Les extrusions d'aluminium peuvent être conçues pour maximiser la résistance tout en minimisant le poids.

Le placement stratégique des matériaux est la clé d'une conception efficace. Au lieu d'épaissir l'ensemble du profilé, n'ajoutez de l'épaisseur qu'aux endroits où se produisent des concentrations de contraintes.

Les poutres en I, les sections en T et les caissons offrent d'excellents rapports résistance/poids pour différentes conditions de charge :

- Poutres en I pour les charges de flexion dans une direction

- Profilés en caisson pour les charges de torsion ou la flexion dans plusieurs directions

- Sections en T pour applications en porte-à-faux

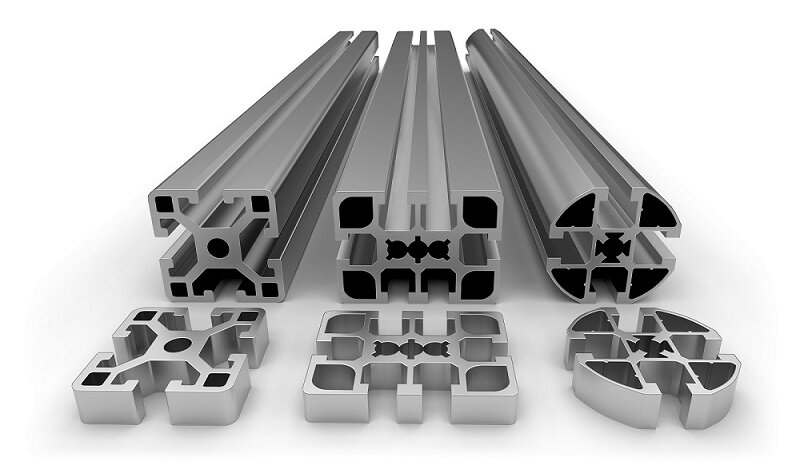

Quelles formes peuvent être extrudées ?

L'extrusion d'aluminium est incroyablement polyvalente et permet de créer des formes variées pour répondre à divers besoins de conception. Voyons les types de formes que vous pouvez créer.

Formes solides

Les formes solides sont le type d'extrusion le plus simple et le plus courant. Ces profilés ne présentent pas de vides ou de sections creuses. Il s'agit par exemple de tiges, de barres et de bandes plates. Les profilés pleins sont faciles à produire et sont souvent utilisés pour les composants structurels, les cadres et les supports.

Formes semi-solides

Les formes semi-solides présentent des vides ou des ouvertures partiellement fermés. Ces profils sont plus complexes que les formes solides mais restent relativement simples à extruder. Les exemples incluent les canaux, les angles et les sections en T. Les formes semi-solides sont couramment utilisées dans les secteurs de la construction, de la machinerie et de l'automobile.

Formes creuses

Les formes creuses se caractérisent par des vides entièrement fermés, comme les tubes ou les tuyaux rectangulaires. Ces profils nécessitent des matrices et des processus plus avancés, mais offrent d'excellents rapports résistance/poids. Les formes creuses sont idéales pour des applications telles que les échangeurs de chaleur, les systèmes de transport de fluides et les armatures légères.

Conclusion

L'extrusion de l'aluminium est un procédé de fabrication polyvalent et efficace qui transforme l'alliage d'aluminium en formes et profils personnalisés. Ses avantages sont notamment un rapport résistance/poids élevé, une excellente résistance à la corrosion, une grande souplesse de conception, un bon rapport coût/efficacité et une grande durabilité.

Si vous recherchez des extrusions d'aluminium de haute qualité qui répondent à vos spécifications exactes, nous sommes là pour vous aider. Notre équipe d'experts peut vous guider tout au long du processus de conception et de fabrication afin de vous garantir les meilleurs résultats. Contactez-nous aujourd'hui pour une consultation ou un devis gratuit !

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.