Avez-vous affaire à des pièces en aluminium qui se corrodent trop rapidement ? Avez-vous besoin d'une meilleure adhérence de la peinture pour vos composants métalliques ? Vos surfaces en aluminium présentent-elles des problèmes de conductivité ? Ces problèmes coûtent du temps et de l'argent et peuvent entraîner la défaillance du produit. Le revêtement Alodine offre une solution simple et efficace à ces problèmes courants de protection des métaux.

Pourquoi ce revêtement est-il la solution idéale pour votre prochain projet ? Voyons ce qui rend Alodine unique et comment il peut aider à protéger vos pièces en aluminium.

Qu'est-ce que l'enduction d'alodine ?

Le revêtement d'alodine, également connu sous le nom de film chimique ou de revêtement de conversion au chromate, est un traitement chimique appliqué à l'aluminium. Il crée un écran protecteur sur les pièces en aluminium. L'objectif premier est de prévenir la corrosion, qui peut affaiblir les pièces métalliques au fil du temps. En outre, il prépare la surface à la peinture ou à l'application d'une couche de peinture sur l'aluminium. autres finitions en améliorant l'adhérence.

La solution de revêtement contient généralement des chromates, qui réagissent avec la surface du métal. D'autres composants comprennent des fluorures, des phosphates et des acides. Ces produits chimiques forment une couche protectrice qui adhère étroitement au métal.

L'alodine traditionnelle contient du chrome hexavalent, qui offre une excellente protection mais qui est soumis à des restrictions environnementales. Les versions plus récentes utilisent du chrome trivalent ou d'autres alternatives pour réduire l'impact sur l'environnement tout en offrant une bonne protection.

Comment l'alodine réagit-elle avec les surfaces d'aluminium? ?

Lorsque l'alodine est appliquée sur l'aluminium, une réaction chimique se produit. Les chromates contenus dans la solution réagissent avec l'aluminium pour former une fine couche protectrice. Cette couche est composée d'oxyde d'aluminium et de composés de chromate. Elle adhère étroitement à la surface du métal, créant une barrière contre les facteurs environnementaux tels que l'humidité et le sel.

Pendant le processus de conversion :

- La surface de l'aluminium cède des électrons aux ions chromate.

- Le chrome hexavalent (Cr6+) se réduit alors en chrome trivalent (Cr3+).

- Le chrome réduit forme des composés complexes avec l'aluminium et l'oxygène

- Ces composés créent une structure semblable à un gel qui se solidifie en un film fin

- L'épaisseur finale du revêtement est généralement comprise entre 0,00001″ et 0,00003″.

Le film jaune irisé qui en résulte constitue une couche protectrice fine mais efficace qui arrête la corrosion sans modifier de manière significative les dimensions de la pièce.

Types de revêtements de conversion de chromate d'alodine

Les revêtements d'alodine existent en différents types pour répondre à diverses exigences. La spécification militaire MIL-DTL-5541 définit les normes applicables à ces revêtements et les classe en fonction de leur composition et de leurs performances.

Norme MIL-DTL-5541 (TYPE I)

Les revêtements d'alodine de type I contiennent du chrome hexavalent (Cr6+) et offrent le plus haut niveau de protection contre la corrosion disponible dans les revêtements de conversion au chromate. Leurs principales caractéristiques sont les suivantes

- Contient du chrome hexavalent.

- Offre une résistance supérieure à la corrosion.

- Il en résulte généralement une finition dorée ou irisée.

Le type I est fréquemment spécifié pour les applications critiques de l'aérospatiale et de l'armée, où les performances ne peuvent être compromises. Malgré les préoccupations environnementales, il reste la norme pour de nombreux systèmes à haute fiabilité en raison de ses capacités de protection éprouvées et de ses propriétés d'autoréparation.

Norme MIL-DTL-5541 (TYPE II)

Les revêtements alodines de type II ont été développés pour répondre aux préoccupations environnementales et sanitaires associées au chrome hexavalent. Ces revêtements sont généralement à base de chrome trivalent (Cr3+) ou sont entièrement exempts de chrome. Les caractéristiques sont les suivantes :

- Contient du chrome trivalent.

- Offre une bonne résistance à la corrosion.

- Il en résulte souvent une finition claire ou légèrement bleue.

Les revêtements de type II représentent l'évolution de l'industrie vers des pratiques plus durables tout en offrant une protection adéquate pour de nombreuses applications. Ils sont couramment utilisés dans l'électronique commerciale, les composants automobiles et les applications aérospatiales moins exigeantes où le respect de l'environnement est une priorité.

| Norme MIL-DTL-5541 | Tapez I | Type II |

|---|---|---|

| Chromates | Chromate hexavalent | Chromate trivalent |

| Classe 1A | Protection maximale contre la corrosion | Protection maximale contre la corrosion |

| Classe 3 | Conductivité électrique améliorée avec protection contre la corrosion | Conductivité électrique améliorée avec protection contre la corrosion |

Comment fonctionne l'enduit d'alodine ?

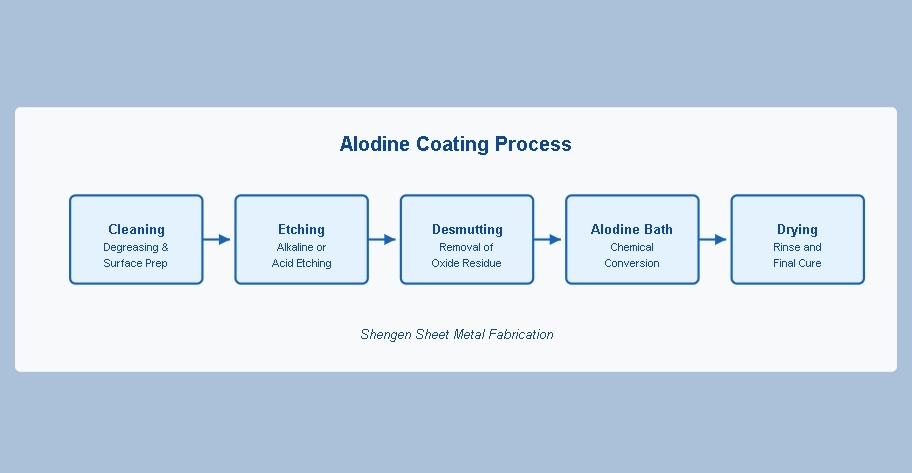

Le processus de revêtement à l'alodine comporte plusieurs étapes afin de s'assurer que la surface métallique est préparée correctement et traitée. Voici comment cela fonctionne :

Nettoyage

La première étape consiste à nettoyer la surface métallique. La saleté, la graisse ou l'oxydation doivent être éliminées pour que le revêtement adhère correctement. Cette opération s'effectue généralement à l'aide de nettoyants alcalins ou de solvants.

Gravure

Après le nettoyage, le métal est gravé pour créer une surface légèrement rugueuse. Cette opération est réalisée à l'aide d'une solution acide qui élimine une fine couche de métal.

Desmutting

La gravure peut laisser un résidu appelé "smut". Le desmutting permet d'éliminer ce résidu à l'aide d'une solution spécialisée, ce qui garantit que la surface est propre et prête pour l'étape suivante.

Bain d'alodine

Le métal est ensuite immergé ou pulvérisé avec la solution d'alodine, qui contient des chromates ou d'autres produits chimiques qui réagissent avec la surface du métal.

Séchage

Enfin, le métal revêtu est rincé pour éliminer l'excès de produits chimiques et séché. Selon l'application, le séchage peut se faire à l'air, à l'air pulsé ou dans des fours.

Avantages du revêtement à l'alodine

Le revêtement à l'alodine offre plusieurs avantages clés, ce qui en fait un choix populaire pour la protection et la mise en valeur des pièces métalliques. Voici un aperçu de ses avantages :

Résistance à la corrosion

L'un des principaux avantages du revêtement à l'alodine est sa capacité à prévenir la corrosion. La fine couche protectrice formée au cours du processus constitue une barrière contre l'humidité, le sel et d'autres facteurs environnementaux.

Adhésion de la peinture

Le revêtement d'alodine crée une surface qui améliore l'adhérence de la peinture et d'autres finitions. La peinture adhère ainsi mieux et dure plus longtemps, même dans des conditions difficiles.

Conductivité électrique

Contrairement à d'autres revêtements, l'alodine conserve la conductivité électrique du métal. Ceci est particulièrement important pour les composants électroniques et les applications aérospatiales.

Couche mince

Les revêtements d'alodine n'ajoutent qu'une fine couche à la surface du métal, généralement de quelques microns d'épaisseur. Ils sont donc idéaux pour les applications où le poids est un facteur important, comme dans les secteurs de l'aérospatiale et de l'automobile.

Défis et limites

Si le revêtement Alodine offre de nombreux avantages, il présente également certains défis et certaines limites. Les comprendre peut vous aider à prendre des décisions éclairées et à résoudre les problèmes potentiels de manière efficace.

Toxicité du chrome hexavalent

De nombreux revêtements Alodine contiennent du chrome hexavalent, une substance hautement toxique qui présente des risques pour la santé et l'environnement si elle n'est pas manipulée correctement.

Questions clés:

- Il est nocif pour les travailleurs s'il est inhalé ou absorbé par la peau.

- Il peut contaminer l'eau et le sol s'il n'est pas éliminé correctement.

Pourquoi c'est important:

- Nécessite des mesures de sécurité et des équipements de protection stricts.

- Augmentation des coûts d'élimination et de mise en conformité.

Réglementations et tendances de l'industrie vers des alternatives plus sûres

En raison des risques associés au chrome hexavalent, les réglementations deviennent plus strictes et de nombreuses industries adoptent des solutions de remplacement plus sûres.

Principales tendances:

- Utilisation de revêtements à base de chrome trivalent (Type II selon MIL-DTL-5541).

- Développement de revêtements de conversion sans chromate.

Pourquoi c'est important:

- Veiller au respect des réglementations en matière d'environnement et de sécurité.

- Réduit les risques pour la santé et l'impact sur l'environnement.

Différence entre alodine et anodisation

Revêtement d'alodine et anodisation sont utilisés pour protéger les surfaces métalliques, mais ils diffèrent par leurs procédés, leurs propriétés et leurs applications. Voici une analyse claire des principales différences :

Processus

Le revêtement à l'alodine est un processus de conversion chimique. Il consiste à appliquer une solution chimique, telle que des chromates, sur la surface du métal. Une réaction chimique crée ainsi une fine couche protectrice.

L'anodisation est un procédé électrochimique qui utilise un courant électrique pour créer une couche d'oxyde plus épaisse sur la surface du métal. Le métal est généralement immergé dans un bain d'électrolyte acide au cours de ce processus.

Épaisseur

Le revêtement d'alodine forme une couche mince, généralement de quelques microns d'épaisseur. Cela ajoute un poids minimal au métal, ce qui le rend idéal pour les applications légères.

L'anodisation produit une couche beaucoup plus épaisse, allant de 5 à 25 microns ou plus. Bien qu'elle offre une excellente durabilité, elle est plus lourde que l'alodine.

Apparence

Le revêtement à l'alodine donne généralement une finition dorée, précise ou irisée. Il ne modifie pas de manière significative l'apparence du métal, ce qui le rend approprié pour des applications où l'esthétique est secondaire.

En fonction des colorants utilisés, l'anodisation peut produire une large gamme de couleurs. Cela en fait un choix populaire pour les finitions décoratives, en particulier dans les produits architecturaux et de consommation.

Résistance à la corrosion

Le revêtement alodine offre une bonne résistance à la corrosion, ce qui le rend adapté aux environnements modérément exposés à l'humidité et au sel.

Grâce à sa couche d'oxyde plus épaisse, l'anodisation offre une résistance supérieure à la corrosion. Elle convient mieux aux environnements plus difficiles, tels que les milieux marins ou industriels.

Conductivité électrique

Le revêtement d'alodine maintient la conductivité électrique du métal. Il convient donc aux composants électroniques et aux applications de mise à la terre.

L'anodisation réduit la conductivité électrique car la couche d'oxyde agit comme un isolant. Elle n'est pas idéale pour les applications où la conductivité est requise.

Applications du revêtement d'alodine

Le revêtement d'alodine est largement utilisé dans diverses industries car il protège les pièces métalliques de la corrosion, améliore l'adhérence de la peinture et maintient la conductivité électrique. Voici un aperçu de ses principales applications :

Industrie aérospatiale

Dans l'industrie aérospatiale, le revêtement d'alodine est essentiel pour protéger l'aluminium et d'autres métaux légers utilisés dans les composants des avions.

Exemples:

- Cadres et panneaux d'aéronefs

- Composants du moteur

- Pièces de train d'atterrissage

Automobile et transports

Le revêtement à l'alodine est également populaire dans les secteurs de l'automobile et du transport, où la durabilité et le poids sont des facteurs critiques.

Exemples:

- Composants du moteur

- Pièces de châssis et de suspension

- Panneaux de carrosserie et garnitures

Composants électroniques et électriques

Le revêtement d'alodine est apprécié en électronique pour sa capacité à maintenir la conductivité électrique tout en protégeant les pièces métalliques.

Exemples:

- Boîtiers de circuits imprimés

- Connecteurs et bornes

- Dissipateurs thermiques et enceintes

Industrie et fabrication générale

Le revêtement à l'alodine est également largement utilisé dans l'industrie manufacturière générale pour protéger diverses pièces et équipements métalliques.

Exemples:

- Composants de machines

- Outils et accessoires

- Équipements et enceintes d'extérieur

Conclusion

Le revêtement d'alodine est un moyen simple mais efficace de protéger les pièces en aluminium. Sa combinaison de résistance à la corrosion, de préparation de la peinture et de conductivité électrique en a fait un traitement de surface de choix dans de nombreuses industries.

Ne laissez pas les problèmes de corrosion ou d'adhérence compromettre la qualité de vos produits. Laissez-nous vous aider à trouver la meilleure solution de revêtement pour votre projet. Contactez-nous aujourd'hui pour une consultation ou une demande de devis.

FAQ

Quelle est la durée de vie d'un revêtement Alodine ?

Utilisé seul, le revêtement d'alodine peut assurer une protection contre la corrosion pendant 1 à 3 ans dans des environnements modérés. Lorsqu'il est utilisé comme base pour la peinture ou d'autres finitions, il prolonge considérablement la durée de vie de l'ensemble du système de revêtement.

Le revêtement d'alodine est-il conducteur ?

Oui, le revêtement d'alodine maintient la conductivité électrique du métal de base. Il est donc idéal pour les boîtiers électroniques et les applications de blindage EMI qui nécessitent une conductivité.

Alodine peut-il être appliqué sur d'autres métaux que l'aluminium ?

Bien qu'elles soient principalement utilisées sur l'aluminium, certaines formulations de films chimiques peuvent également être appliquées sur le magnésium, le zinc et le cadmium. D'autres revêtements protecteurs sont plus appropriés pour d'autres métaux, tels que l'acier ou l'acier inoxydable.

Le revêtement Alodine doit-il être scellé ?

Contrairement à l'anodisation, l'alodine ne nécessite pas d'étape de scellement séparée. Cependant, pour une protection maximale, il est souvent utilisé comme couche de base pour la peinture ou d'autres revêtements.

Plus de ressources :

Revêtement de conversion chimique MIL-DTL-5541 – Source : ENS

Les processus de nettoyage acide et alcalin – Source : Linkedin

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.