Les pièces métalliques sont confrontées à la corrosion, à l'usure et à une mauvaise adhérence de la peinture. Ces problèmes réduisent la durée de vie et augmentent les coûts de maintenance. Les ingénieurs et les fabricants ont besoin d'un moyen fiable pour protéger les surfaces métalliques. La phosphatation offre une solution. Elle crée une couche durable qui améliore la résistance à la corrosion et l'adhérence du revêtement.

De nombreuses industries ont recours à la phosphatation pour prolonger la durée de vie des pièces métalliques. Le processus est simple, mais le choix du bon type de phosphatation dépend de l'application. Voyons comment cela fonctionne et pourquoi c'est important.

Qu'est-ce que la phosphatation ?

La phosphatation est un procédé chimique qui consiste à appliquer une couche de phosphate sur une surface métallique. Ce revêtement est une couche de transformation difficile à dissoudre, composée de phosphates métalliques. Il agit comme une couche protectrice, protégeant le métal de la corrosion, de l'usure et d'autres dommages environnementaux.

La phosphatation fonctionne par le biais de réactions chimiques entre la surface du métal et une solution de phosphate. Lorsque le métal est immergé dans la solution, l'acide phosphorique réagit avec les ions métalliques pour former une couche de cristaux de phosphate insolubles.

Cette couche adhère étroitement au métal, créant une surface rugueuse et poreuse. La rugosité permet à la peinture et aux autres revêtements de mieux adhérer, tandis que la porosité permet des traitements supplémentaires, comme la rétention d'huile pour la lubrification.

Réactions chimiques dans la phosphatation

La réaction chimique primaire de la phosphatation peut être simplifiée comme suit :

- Dissolution des métaux: L'acide phosphorique réagit avec la surface du métal et libère des ions métalliques.

Exemple : Fe (fer) + 2H₃PO₄ → Fe(H₂PO₄)₂ + H₂

- Formation de la couche de phosphate: Les ions métalliques réagissent avec les ions phosphate pour former des cristaux de phosphate insolubles.

Exemple : 3Fe(H₂PO₄)₂ → Fe₃(PO₄)₂ + 4H₃PO₄

- Croissance du revêtement: Les cristaux de phosphate se développent et se lient à la surface du métal, créant une couche uniforme.

Types de revêtements phosphatés

Les différents revêtements phosphatés ont des fonctions spécifiques. Chaque type possède des propriétés uniques qui le rendent adapté à des travaux particuliers.

Phosphate de zinc

Le phosphate de zinc est le type de revêtement le plus courant pour une protection efficace contre la corrosion. Il forme une couche épaisse et cristalline de couleur gris clair à gris foncé.

Ce revêtement convient parfaitement aux applications extérieures et aux environnements difficiles. Il crée une forte liaison avec la peinture et offre une excellente résistance à la rouille.

Les traitements au phosphate de zinc contiennent généralement du phosphate de zinc, de l'acide phosphorique et des additifs spéciaux. En fonction de la formule et du processus spécifiques, l'épaisseur du revêtement varie de 5 à 25 microns.

Les pièces automobiles, les appareils électroménagers et les équipements d'extérieur sont souvent recouverts de phosphate de zinc. Ce traitement coûte plus cher que le phosphate de fer mais dure plus longtemps dans des conditions difficiles.

Phosphate de fer

Le phosphate de fer crée une couche plus fine et plus légère que le phosphate de zinc. La couche qui en résulte est de couleur bleu-gris à noire et offre une protection modérée contre la corrosion.

Ce type de revêtement coûte moins cher et se traite plus rapidement que le phosphate de zinc. Il convient bien aux produits d'intérieur ou aux articles qui ne sont pas soumis à des conditions difficiles.

L'épaisseur du revêtement est généralement comprise entre 0,3 et 1,0 micron. Bien qu'il soit plus fin que le phosphate de zinc, il constitue une bonne base pour la peinture et la protection contre la corrosion légère.

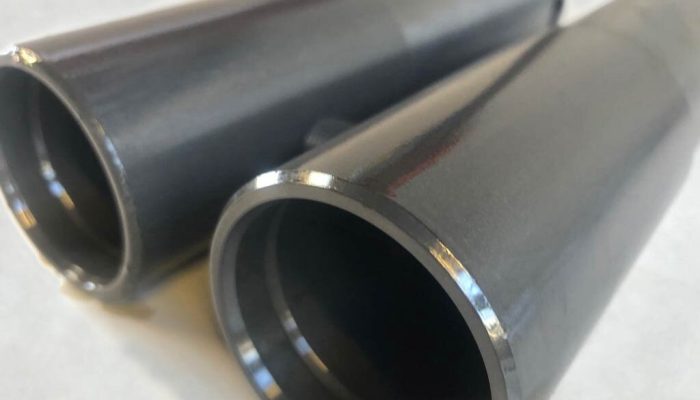

Phosphate de manganèse

Le phosphate de manganèse forme le revêtement le plus épais et le plus foncé des trois principaux types. Il crée une couche d'un noir profond ou d'un gris foncé avec une excellente résistance à l'usure.

Ce revêtement réduit la friction entre les pièces mobiles et les aide à s'adapter plus facilement. Il retient également bien l'huile, ce qui le rend idéal pour les pièces de moteur.

Les couches de phosphate de manganèse ont généralement une épaisseur de 5 à 30 microns. Le procédé fonctionne à des températures plus élevées que les autres méthodes de phosphatation.

Le processus de phosphatation étape par étape

Chaque étape de la phosphatation est importante pour obtenir des résultats de qualité. Suivre le processus correctement permet d'obtenir des revêtements solides et homogènes.

Étape 1 : Prétraitement : Préparation de la surface

La préparation de la surface détermine le succès ou l'échec du processus de phosphatation. Les huiles, la saleté, la rouille et les autres contaminants doivent être éliminés.

Le processus de nettoyage comprend généralement

- Nettoyage alcalin pour éliminer les huiles et les graisses

- Décapage à l'acide pour éliminer la rouille et le tartre

- Rinçage soigneux à l'eau entre chaque étape

Certains ateliers utilisent des méthodes mécaniques, telles que grenaillage ou ponçaged'abord. Ces méthodes permettent d'éliminer la rouille et le tartre avant le nettoyage chimique.

Étape 2 : Application du bain de phosphate acide

Une fois nettoyé, le métal entre dans le bain de phosphate. Cette solution contient de l'acide phosphorique et des sels de phosphate de zinc, de fer ou de manganèse.

La température du bain est généralement comprise entre 130 et 180°F (55 et 82°C). En fonction du type de revêtement et de l'épaisseur requise, le métal reste dans le bain pendant 5 à 30 minutes.

Pendant ce temps, l'acide attaque la surface du métal et déclenche la réaction chimique qui crée la couche de phosphate.

Étape 3 : Cristallisation et formation du revêtement

Des cristaux de phosphate se forment à la surface lorsque l'acide réagit avec le métal. Ces cristaux croissent et s'étendent jusqu'à recouvrir la totalité de la pièce.

Le revêtement change progressivement de couleur au fur et à mesure qu'il se forme. Ce changement visuel aide les opérateurs à contrôler le processus.

Étape 4 : Rinçage et séchage

Après la formation du revêtement, un rinçage minutieux permet d'éliminer l'excès de produits chimiques. Un mauvais rinçage peut laisser des produits chimiques réactifs qui provoquent une corrosion ultérieure.

De nombreux processus comprennent un rinçage final de scellement. Les pièces sèchent ensuite complètement, généralement à l'air pulsé ou à la chaleur. Toute humidité piégée peut entraîner une corrosion sous le revêtement.

Facteurs clés affectant la phosphatation

Le succès de la phosphatation dépend de plusieurs facteurs critiques. Une bonne maîtrise de ces facteurs permet d'obtenir des revêtements homogènes et de haute qualité.

Température et concentration des solutions

La température affecte directement la vitesse de réaction et la formation des cristaux. Trop froide, la couche se forme lentement ou incomplètement. Trop chaude, elle se forme trop rapidement avec une mauvaise structure.

La plupart des bains de phosphatation donnent de meilleurs résultats entre 130 et 180°F (55 et 82°C). La température exacte dépend du type de revêtement et de la formule spécifique utilisée.

La concentration de la solution doit rester dans des limites étroites. Si elle est trop faible, le revêtement se forme trop lentement ou trop finement. Si elle est trop forte, elle peut attaquer le métal de manière trop agressive.

Exigences en matière de prétraitement

La propreté des surfaces métalliques est essentielle à l'obtention de revêtements phosphatés appropriés. Même d'infimes quantités d'huile ou de saleté peuvent empêcher la formation d'un revêtement adéquat.

Des métaux différents nécessitent des approches de nettoyage différentes :

- L'acier peut nécessiter des nettoyants alcalins puissants et l'activation d'acides.

- L'acier zingué nécessite souvent un nettoyage plus doux pour éviter d'endommager la couche de zinc.

- L'aluminium nécessite des nettoyants spéciaux en raison de la chimie différente de sa surface.

Épaisseur et uniformité du revêtement

L'épaisseur du revêtement affecte à la fois le niveau de protection et l'adhérence de la peinture. Trop fin, le revêtement ne protège pas bien. Trop épais, il risque de s'écailler ou de se fissurer.

Un revêtement uniforme assure une protection constante sur l'ensemble de la pièce. Les formes complexes posent des problèmes pour obtenir un revêtement uniforme. Un soutirage et une agitation du bain appropriés permettent à la solution d'atteindre toutes les surfaces de manière égale.

Applications industrielles de la phosphatation

La phosphatation est un procédé polyvalent utilisé dans diverses industries pour améliorer les performances et la durabilité des pièces métalliques. Voyons comment il est appliqué dans des secteurs clés.

Industrie automobile

L'industrie automobile fait largement appel à la phosphatation pour protéger les composants de la corrosion et de l'usure.

Utilisations courantes:

- Les carrosseries et les châssis de voitures pour la prévention de la rouille.

- Pièces de moteur comme les pistons et les cylindres pour la résistance à l'usure.

- Attaches et des boulons pour garantir une fiabilité à long terme.

Industrie aérospatiale

Dans l'aérospatiale, la phosphatation est essentielle pour garantir la sécurité et les performances des composants aéronautiques.

Utilisations courantes:

- Trains d'atterrissage et systèmes hydrauliques pour la résistance à la corrosion.

- Les composants du moteur doivent résister à des températures et à des contraintes élevées.

- Pièces structurelles pour maintenir la solidité et la fiabilité.

Fabrication de produits métalliques

La phosphatation est largement utilisée dans fabrication de métaux préparer des pièces en vue d'une transformation ou d'une utilisation ultérieure.

Utilisations courantes:

- Pièces en tôle pour appareils et machines.

- Outils et équipements pour la résistance à l'usure.

- Acier de construction pour les projets de construction.

Industrie du pétrole et du gaz

Dans le secteur du pétrole et du gaz, la phosphatation protège les équipements contre les conditions d'exploitation difficiles.

Utilisations courantes:

- Pipelines et vannes pour la résistance à la corrosion.

- Matériel de forage résistant aux environnements abrasifs.

- Réservoirs de stockage pour éviter la rouille et les fuites.

Avantages et limites de la phosphatation

La phosphatation offre de nombreux avantages, mais elle présente aussi quelques difficultés. Pesons le pour et le contre afin de comprendre les points forts et les points faibles de la phosphatation.

Avantages de la phosphatation

Résistance à la corrosion améliorée

La phosphatation crée une barrière protectrice qui protège le métal de la rouille et de la corrosion. Ceci est particulièrement important pour les pièces exposées à l'humidité, aux produits chimiques ou aux environnements extérieurs.

Amélioration de l'adhérence de la peinture

La surface rugueuse et poreuse d'un revêtement phosphaté permet à la peinture et aux apprêts de mieux adhérer. Cela réduit le décollement et l'écaillage, ce qui confère aux pièces une finition plus durable.

Résistance à l'usure

Les revêtements phosphatés, en particulier le phosphate de manganèse, réduisent le frottement et l'usure des pièces mobiles. Ils sont donc idéaux pour les applications soumises à de fortes contraintes, telles que les engrenages et les roulements.

Rapport coût-efficacité

Comparée à d'autres méthodes de revêtement, la phosphatation est relativement abordable. Elle offre une excellente protection sans se ruiner, ce qui en fait un choix populaire pour les fabricants.

Inconvénients et défis

Préoccupations environnementales et élimination des produits chimiques

La phosphatation fait appel à des produits chimiques tels que l'acide phosphorique, qui doivent être manipulés et éliminés avec précaution. Une mauvaise gestion peut nuire à l'environnement, c'est pourquoi des réglementations strictes s'appliquent.

Limites dans les environnements extrêmes

Si la phosphatation fonctionne bien dans de nombreuses conditions, elle peut ne pas résister à des températures extrêmes ou à des environnements très corrosifs. Dans ces cas, des revêtements plus avancés peuvent être nécessaires.

Alternatives à la phosphatation

D'autres méthodes, comme la galvanisation ou le revêtement par poudre, offrent des avantages différents. L'électrodéposition offre une résistance supérieure à la corrosion, tandis que le revêtement par poudre offre une plus large gamme de couleurs et de finitions.

Phosphatation et autres traitements de surface

La phosphatation n'est qu'un des nombreux moyens de protéger les surfaces métalliques. Comparons-la à d'autres méthodes populaires pour voir ce qu'il en est.

Phosphatation et anodisation

Phosphatation:

- Fonctionne sur une variété de métaux, y compris l'acier et le fer.

- Crée une surface rugueuse et poreuse idéale pour l'adhérence de la peinture.

- Offre une bonne résistance à la corrosion et une bonne protection contre l'usure.

- Principalement utilisé pour l'aluminium.

- Il forme une couche d'oxyde dure et durable qui peut être teintée en différentes couleurs.

- Offre une excellente résistance à la corrosion et des options esthétiques.

Quand choisir:

- La phosphatation est utilisée pour les pièces en acier nécessitant une adhérence de la peinture ou une résistance à l'usure.

- Choisissez l'anodisation pour les pièces en aluminium nécessitant des options de couleur ou une durabilité accrue.

Phosphatation et galvanisation

Phosphatation:

- Ajoute une fine couche de phosphate pour la résistance à la corrosion et l'adhérence de la peinture.

- Rentable et adapté à une utilisation intérieure ou extérieure modérée.

- Il s'agit de recouvrir l'acier ou le fer d'une couche de zinc pour une meilleure protection contre la corrosion.

- Il est idéal pour les environnements extérieurs ou hautement corrosifs.

Quand choisir:

- Utiliser la phosphatation pour une protection rentable dans des conditions moins difficiles.

- Optez pour la galvanisation pour les pièces exposées à des conditions climatiques extrêmes ou à l'humidité.

Phosphatation et revêtement par poudre

Phosphatation:

- Prépare les surfaces métalliques à d'autres traitements tels que la peinture.

- Fournit une surface rugueuse pour une meilleure adhérence de la peinture et une meilleure résistance à la corrosion élémentaire.

- Applique une poudre sèche durcie pour former une finition dure et durable.

- Offre une large gamme de couleurs et de textures pour un attrait esthétique.

Quand choisir:

- La phosphatation est utilisée comme couche de base pour les pièces qui seront peintes ou revêtues.

- Choisissez le revêtement par poudre pour les produits finis nécessitant une surface décorative ou très durable.

Conclusion

La phosphatation est un procédé polyvalent et rentable qui améliore la durabilité et les performances des pièces métalliques. La création d'une couche protectrice de phosphate améliore la résistance à la corrosion, l'adhérence de la peinture et la résistance à l'usure, ce qui en fait une solution précieuse pour les industries automobile, aérospatiale et manufacturière.

Chez Shengen, nous sommes spécialisés dans la phosphatation de haute qualité et d'autres services de finition des métaux. Que vous ayez besoin d'une résistance à la corrosion, d'une meilleure adhérence de la peinture ou d'une protection contre l'usure, notre équipe est là pour vous aider. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment nous pouvons vous apporter la solution parfaite à vos besoins.

FAQ

Quelle est la durée de vie d'un revêtement phosphaté ?

Un revêtement phosphaté peut durer des années, en fonction de l'environnement et de l'application. Dans des conditions modérées, il offre une protection durable contre la corrosion et l'usure.

La phosphatation peut-elle être appliquée à tous les métaux ?

La phosphatation est la meilleure solution pour l'acier, le fer et le zinc. Elle est moins efficace pour les métaux non ferreux comme l'aluminium ou le cuivre, qui peuvent nécessiter des traitements différents.

La phosphatation est-elle respectueuse de l'environnement ?

La phosphatation fait appel à des produits chimiques qui doivent être manipulés et éliminés avec précaution. Bien qu'efficace, une gestion adéquate des déchets est cruciale pour minimiser l'impact sur l'environnement.

Quel produit chimique est utilisé pour la phosphatation ?

Le principal produit chimique utilisé est l'acide phosphorique. Il réagit avec la surface du métal pour former la couche protectrice de phosphate.

Quelle est la fréquence d'entretien du matériel de phosphatation ?

Un entretien régulier est essentiel. Inspectez et nettoyez l'équipement tous les mois et effectuez des contrôles approfondis tous les 6 à 12 mois pour garantir des performances et une qualité constantes.

Plus de ressources :

Entretien des équipements de phosphatation – Source : Feeco

Lignes directrices sur les effluents de finition des métaux – Source : EPA

Solutions de peinture et de revêtement industriels – Source : Dnow

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.