Chaque projet a ses points de pression. Des délais serrés. Matériaux difficiles. Formes complexes des pièces. Lorsqu'il s'agit de fabrication métallique, le formage est l'endroit où ces problèmes apparaissent rapidement. Si le formage n'est pas correct, le produit final ne fonctionnera pas. La bonne nouvelle ? Le formage de la tôle vous offre de nombreuses possibilités de façonner le métal avec précision et rapidité, à condition de choisir la bonne méthode.

Cet article présente les principales méthodes, outils et utilisations du formage de la tôle. Poursuivez votre lecture pour savoir quelle option convient le mieux à votre prochain projet.

Qu'est-ce que le formage de tôles ?

Le formage de la tôle est un moyen de façonner le métal sans enlever de matière. Il utilise des machines pour appliquer une force à une feuille de métal. Cette force permet au métal de se plier, de s'étirer ou de prendre la forme souhaitée.

Le métal reste en une seule pièce. Il ne s'écaille pas et ne se casse pas. Au contraire, il s'écoule et s'étire sous l'effet de la pression. Les méthodes de formage les plus courantes sont le pliage, l'estampage, l'emboutissage et le profilage. Chaque méthode convient à des pièces de tailles, de formes et de besoins de production différents.

Les pièces métalliques formées sont omniprésentes dans les voitures, les appareils électroménagers, l'électronique et les dispositifs médicaux. Le formage est essentiel à la fabrication de produits solides, légers et abordables.

Principes de base du formage de la tôle

Le formage fonctionne parce que le métal change de forme sous l'effet d'une force. Pour obtenir les meilleurs résultats, il est important de savoir comment le métal se comporte et ce qui affecte sa capacité à se former.

Comportement des matériaux sous contrainte

Lorsqu'un métal est soumis à une pression, il réagit de deux manières principales. Tout d'abord, il résiste à la force. Ensuite, si la force est suffisamment forte, il commence à changer de forme.

Cette réaction dépend du type de métal, de son épaisseur et de son traitement. Les métaux mous se plient plus facilement. Les métaux plus durs nécessitent plus de force.

La ductilité est la mesure dans laquelle le métal peut se plier ou s'étirer avant de se fissurer. Plus la ductilité est élevée, plus le métal est facile à former.

Déformation élastique et plastique

On parle de déformation élastique lorsque le métal se plie mais reprend sa forme initiale une fois la force disparue. Ce phénomène se produit à des niveaux de contrainte faibles.

On parle de déformation plastique lorsque le métal conserve sa nouvelle forme après la suppression de la force. C'est l'objectif de la plupart des processus de formage.

Pour former des pièces, la force doit pousser le métal au-delà de sa limite élastique, jusqu'à la déformation plastique. C'est ce changement permanent qui donne au métal sa nouvelle forme.

Facteurs affectant la formabilité

De nombreux facteurs influencent la capacité d'un métal à se former. Il s'agit notamment des éléments suivants

- Type de matériau (aluminium, acier, cuivre)

- Epaisseur de la feuille

- Direction des grains dans le métal

- Température pendant le formage

- État de la surface (lisse ou rugueuse)

Des températures plus élevées et des surfaces plus lisses améliorent souvent la formabilité. Certains métaux se forment également mieux lorsque les grains sont orientés dans le même sens que la courbure.

Techniques de formage de tôle

Le formage des tôles comprend une variété de méthodes utilisées pour transformer les tôles plates en pièces utiles. Chaque technique a des utilisations spécifiques en fonction de la forme, de l'épaisseur et de la résistance du produit final.

Pliant

Parmi tous les procédés de formage de la tôle, flexion est l'une des plus courantes. Elle consiste à déformer le métal le long d'une ligne droite sans le fissurer ni le couper. Cette technique est utilisée pour réaliser des angles, des courbes et des plis. Une presse plieuse ou une plieuse est généralement utilisée pour réaliser le pliage.

De nombreuses industries, dont l'automobile, la construction et l'électronique, utilisent le cintrage pour produire des cadres, des supports et des boîtiers. Il permet de créer des structures rigides à partir de feuilles plates tout en conservant la résistance et la fonction des pièces.

L'épaisseur du matériau joue un rôle clé dans le processus de pliage. Les métaux plus épais nécessitent plus de force et des outils plus puissants. Le rayon de courbure doit également correspondre au type et à l'épaisseur du matériau. Cela permet d'éviter les fissures, les plis ou les déformations pendant le formage.

Estampillage et poinçonnage

Estampillage et perforation sont des méthodes rapides et reproductibles pour couper ou façonner la tôle. Ces procédés consistent à presser un outil (poinçon) dans le métal à l'aide d'une matrice placée en dessous. Le poinçonnage enlève des parties de la tôle pour former des trous ou des formes. L'estampage peut également plier ou gaufrer le métal.

Ces méthodes sont largement utilisées dans la production de masse de pièces telles que les couvercles, les panneaux et les boîtiers électroniques. Les industries de l'automobile et de l'électroménager s'appuient sur ces méthodes pour la fabrication à grande vitesse.

La conception de l'outil, la vitesse de la presse et le type de métal influent sur le résultat. Les matrices progressives permettent de réaliser plusieurs opérations en un seul cycle, ce qui permet de gagner du temps et d'améliorer la régularité des pièces.

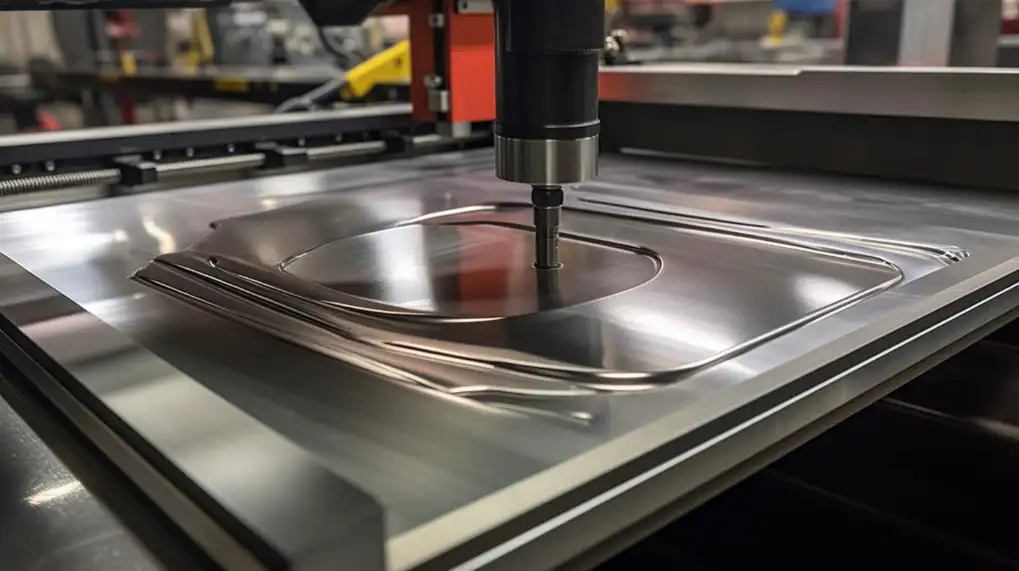

Dessin en profondeur

Emboutissage profond étire la tôle pour lui donner une forme creuse ou profonde sans la fendre. Un poinçon pousse la tôle dans la cavité d'une matrice, formant ainsi des articles tels que des boîtes de conserve, des éviers de cuisine et des boîtiers de piles. Cette méthode permet d'obtenir des formes solides et sans soudure avec des parois minces.

Il est couramment utilisé dans les industries alimentaire, médicale et automobile. Les porte-flans sont utilisés pour maintenir le métal à plat pendant l'étirage, ce qui permet d'éviter les plis. La lubrification est souvent ajoutée pour réduire les frottements.

Le procédé fonctionne le mieux avec les matériaux ductiles. Une bonne conception de la matrice et une pression contrôlée sont essentielles pour éviter les déchirures ou les amincissements.

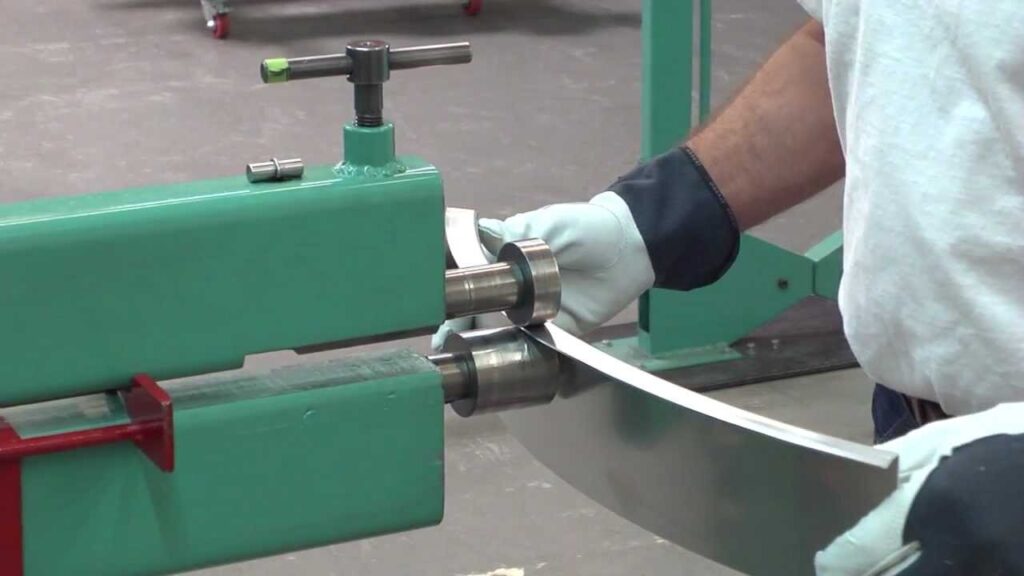

Formage de rouleaux

Formage par laminage façonne de longues bandes de métal en les faisant passer à travers une série de rouleaux. Chaque rouleau plie un peu plus la feuille jusqu'à ce que la forme finale soit atteinte. Cette méthode est idéale pour créer des pièces ayant un profil constant sur toute leur longueur.

Il est largement utilisé pour la fabrication de toitures métalliques, de rails, de cadres de fenêtres et de supports structurels. Il offre des vitesses de production élevées et un minimum de pertes de matériaux.

Le profilage fonctionne le mieux avec des tôles fines. L'installation prend du temps, mais fonctionne efficacement pour les grands volumes.

Élongation

Formes d'étirement surfaces courbes en tirant la tôle sur un moule. La tôle est serrée sur les bords et étirée sous l'effet de la force. Ce procédé permet de créer des formes larges et lisses avec un minimum d'outillage.

Il est utilisé dans les panneaux de l'aérospatiale et de l'automobile où la résistance et les finitions lisses sont essentielles. Le procédé permet d'obtenir un ajustement serré et de réduire le besoin de soudure ou d'attaches.

Seuls les métaux ductiles peuvent être étirés sans se fissurer. Une tension et une conception d'outil appropriées sont nécessaires pour éviter l'amincissement et la rupture.

Hydroformage

L'hydroformage permet de former le métal en utilisant la pression d'un fluide plutôt que des poinçons solides. Une feuille de métal est placée dans une matrice et un fluide à haute pression la pousse pour lui donner une forme. Cela permet de réaliser des pièces complexes et légères d'épaisseur uniforme.

Il est largement utilisé dans les cadres de bicyclettes, les pièces automobiles et les ustensiles de cuisine. Ce procédé permet de réduire le nombre de joints ou de soudures nécessaires.

L'hydroformage offre une plus grande liberté de conception et une meilleure finition de surface. Il fonctionne mieux avec les métaux tendres et ductiles comme l'aluminium, le cuivre et l'acier inoxydable.

Filature

Le filage permet de créer des formes rondes et symétriques en faisant tourner un disque métallique sur un tour. Un rouleau pousse contre le disque, le façonnant sur un moule ou une forme. Cela permet de créer des cônes, des dômes et des cylindres.

Le filage est utilisé dans l'éclairage, les ustensiles de cuisine et les applications aérospatiales. Il peut être réalisé manuellement pour les prototypes ou à l'aide d'une machine à commande numérique pour la production de masse.

Ce procédé fonctionne bien pour les feuilles minces et permet d'obtenir une surface lisse. La pression de l'outil et la vitesse de rotation doivent être contrôlées pour éviter les déchirures ou les amincissements.

Extrusion

Extrusion pousse le métal à travers une filière pour former des sections transversales longues et uniformes. Bien que cette technique soit plus courante pour les barres et les tiges, certaines formes de feuilles peuvent également être extrudées en fonction du profil.

Elle est utilisée dans des applications telles que les dissipateurs thermiques, les boîtiers de LED et les supports structurels. L'extrusion permet d'obtenir une finition de surface propre et une forme précise.

Ce procédé fonctionne mieux avec des métaux plus tendres comme l'aluminium. Un refroidissement approprié et la conception de la matrice permettent de maintenir une qualité constante.

Curling

L'enroulement consiste à rouler le bord d'une feuille en une boucle ou une bobine. Cela permet d'adoucir les bords tranchants et de renforcer la pièce. Ce procédé est souvent utilisé pour les couvercles, les bords de porte et les garnitures décoratives.

Ce procédé permet d'améliorer la sécurité et donne un aspect fini à la pièce. Des rouleaux ou des matrices personnalisées sont utilisés pour former le bord incurvé.

L'enroulement nécessite un contrôle précis pour éviter de fendre le métal. Le matériau doit être suffisamment ductile pour rouler sans se fissurer.

Outils et équipements pour le formage

Le façonnage dépend de l'utilisation des bons outils. Chaque équipement joue un rôle clé dans le façonnage précis et efficace des pièces.

Presses plieuses et presses de formage

Les presses plieuses plient les tôles à l'aide d'un poinçon et d'une matrice. Il existe des modèles manuels, hydrauliques et à commande numérique.

Les modèles hydrauliques offrent un meilleur contrôle. Les presses plieuses à commande numérique offrent une plus grande précision et un réglage plus rapide. Les presses de formage sont des machines de plus grande taille qui estampent, poinçonnent ou étirent le métal. Elles utilisent une force élevée pour façonner les pièces en une seule fois ou en plusieurs étapes.

Matrices, poinçons et matériaux d'outillage

Les matrices et les poinçons définissent la forme du métal. Le poinçon exerce une pression. La matrice soutient la feuille et contrôle la forme finale.

L'outillage doit être solide et résistant à l'usure. Les matériaux courants sont l'acier à outils, le carbure et les alliages trempés.

Le choix de l'outil influe sur la précision, la répétabilité et le coût. Un outillage bien conçu permet également de réduire les rebuts et les temps de préparation.

Machines CNC et intégration de l'automatisation

La technologie CNC contrôle les machines à l'aide d'instructions numériques. Dans le domaine du formage, les systèmes CNC règlent avec précision les angles, la force et la position. Les presses plieuses à commande numérique peuvent stocker des programmes pour différents travaux, ce qui accélère les changements.

L'automatisation ajoute des robots, des chargeurs et des capteurs. Elle permet de réduire les erreurs humaines, d'augmenter la vitesse et d'assurer une production 24 heures sur 24, 7 jours sur 7.

Considérations matérielles

Le choix du bon métal fait toute la différence. Chaque matériau se comporte différemment lors du formage. Examinons les options les plus courantes et leurs propriétés.

Métaux courants utilisés dans le formage

Acier inoxydable

L'acier inoxydable résiste à la corrosion et dure longtemps. Il est plus difficile à former que l'acier ordinaire, mais il convient parfaitement aux équipements médicaux et aux appareils de cuisine. Utilisez-le lorsque vous avez besoin de résistance et de protection contre la rouille.

Acier Carbone

L'acier au carbone est solide et bon marché. Il se plie et se forme facilement, ce qui le rend idéal pour les pièces automobiles et la construction. Plus il contient de carbone, plus il est résistant, mais moins il se déforme.

Acier galvanisé

Il s'agit d'un acier au carbone recouvert de zinc. Le revêtement empêche la rouille tout en préservant la résistance de l'acier. Il est utilisé pour les produits d'extérieur tels que les toitures ou les boîtiers électriques.

Alliages d'aluminium

L'aluminium est léger et facile à former. Les différents alliages offrent des résistances variées. Les pièces d'avion et les canettes de boisson utilisent souvent l'aluminium parce qu'il ne rouille pas et qu'il est léger.

Cuivre et Laiton

Ces métaux conduisent bien l'électricité et la chaleur. Ils sont souples et se transforment facilement en tuyaux ou en pièces électriques. Le laiton est plus rigide que le cuivre, mais reste facile à travailler.

Titane

Le titane est très résistant mais difficile à former. Il est léger et ne se corrode pas, c'est pourquoi il est utilisé dans l'aérospatiale et les implants médicaux. Il faut s'attendre à des coûts plus élevés et à des besoins d'outillage spéciaux.

Propriétés des matériaux qui affectent le formage

Ductilité et malléabilité

La ductilité est la capacité d'un métal à s'étirer. La malléabilité est la capacité du métal à s'aplatir sans se fissurer. Le cuivre est très ductile, tandis que le titane l'est moins. Les métaux plus ductiles forment mieux les formes complexes.

Limite d'élasticité et écrouissage

La limite d'élasticité est le moment où le métal commence à se déformer de manière permanente. Certains métaux deviennent plus durs lorsqu'ils sont travaillés (écrouissage). L'aluminium durcit rapidement, tandis que l'acier doux le fait lentement.

Normes d'épaisseur et de calibre

Le métal plus épais est plus résistant mais plus difficile à former. Le numéro de la jauge diminue au fur et à mesure que le métal s'épaissit. Par exemple :

- Jauge 18 = environ 1,2 mm d'épaisseur

- 22 gauge = environ 0,8 mm d'épaisseur

- 24 gauge = environ 0,6 mm d'épaisseur

Les tôles fines (calibre 24+) se plient facilement mais se cabossent. Les tôles épaisses (moins de 18 gauges) nécessitent des machines puissantes. Vérifiez toujours les limites de votre équipement de formage avant de choisir l'épaisseur.

Paramètres importants dans le formage des tôles

La précision de la mise en forme du métal dépend de plusieurs valeurs clés. Ces paramètres permettent de s'assurer que la pièce finale correspond à la conception et fonctionne bien dans son application.

Facteur K

La précision de la mise en forme du métal dépend de plusieurs valeurs clés. Ces paramètres permettent de s'assurer que la pièce finale correspond à la conception et fonctionne bien dans son application.

- Plage typique : 0,3 à 0,5

- Métaux plus souples = facteur K plus faible

- Métaux plus durs = facteur K plus élevé

- Utilisez-le pour calculer les dimensions du modèle plat avant le pliage. Un mauvais facteur K signifie que votre pièce sera trop longue ou trop courte.

Rayon de courbure (R)

Le rayon de courbure est la distance entre le centre de la courbure et la surface intérieure. Un petit rayon donne une courbure aiguë, tandis qu'un grand rayon crée une courbe douce.

- Le rayon minimum dépend du matériau et de l'épaisseur

- Trop petit = fissures à l'extérieur du coude

- Règle générale : R doit être au moins égal à l'épaisseur de la feuille.

- Pour l'acier inoxydable, utiliser 2 à 3 fois l'épaisseur. L'aluminium peut supporter des rayons plus serrés.

Dédicace de coude et allocation de coude

Déduction de la courbure et tolérance de pliage sont utilisés pour calculer la longueur à plat avant le pliage. Elles tiennent compte de la façon dont le métal s'étire ou se comprime pendant le pliage.

- Surépaisseur de pliage = longueur de l'axe neutre dans la zone de pliage

- Déduction de la courbure = montant à soustraire de la longueur totale

- Calculer en utilisant :

- Tolérance de pliage = Angle × (π/180) × (Rayon + Facteur K × Épaisseur)

Dos d'âne

Dos d'âne se produit lorsque le métal reprend légèrement sa forme initiale après avoir été plié. La reprise élastique du matériau en est la cause.

- Angle de retour élastique = différence entre l'angle de pliage et l'angle final

- Les matériaux plus durs ressortent davantage

- Compensation typique : dépassement de 2 à 5°.

- Pour les travaux de précision, il faut d'abord faire un essai avec un matériau de rebut pour déterminer le retour élastique exact.

Considérations relatives à la conception des pièces formées

Une bonne conception des pièces permet d'éviter les problèmes de production. Elle permet également de réduire les coûts et d'améliorer la qualité des pièces. Ces règles de conception sont basées sur le comportement du métal pendant le formage.

Concevoir pour la fabrication

Les pièces doivent être faciles à former à l'aide d'outils et de procédés standard. Les formes complexes ou les courbes serrées peuvent nécessiter un outillage spécial ou ralentir la production. La simplicité de la conception permet d'économiser du temps et de l'argent.

Évitez les caractéristiques difficiles à plier ou à atteindre avec l'outillage. Veillez à ce que les formes soient cohérentes et à ce qu'elles soient faciles à aligner et à manipuler. Concevoir dès le départ en pensant à la production.

Dans la mesure du possible, utilisez des épaisseurs et des rayons de matériaux standard. Cela réduit les coûts et facilite l'approvisionnement. Éviter les emboutissages profonds ou les angles serrés qui pourraient provoquer des déchirures ou des fissures.

Rayons minimaux et tolérance de pliage

Utilisez toujours un rayon de courbure égal ou supérieur à l'épaisseur du matériau. Les courbes trop prononcées risquent de fissurer la pièce ou de provoquer des tensions supplémentaires. Les matériaux plus épais nécessitent des rayons plus importants.

Le rayon intérieur minimal doit être au moins égal à l'épaisseur de la tôle. Cela permet de maintenir la résistance du matériau et d'éviter les défauts.

Utilisez les valeurs correctes de la surépaisseur de pliage lorsque vous créez des modèles plats. Cela permet de s'assurer que la taille finie est exacte après le formage. Tenez compte du type de matériau et du facteur K lorsque vous calculez les surépaisseurs.

Placement des trous et contrôle de la distorsion

Évitez de placer des trous ou des découpes trop près des coudes. Un pliage à proximité d'un trou peut étirer ou déformer la zone. En règle générale, les trous doivent être éloignés d'au moins 1,5 fois l'épaisseur du matériau de toute ligne de pliage.

Les trous peuvent changer de forme après avoir été pliés. Planifiez l'ensemble de la position en tenant compte de ce phénomène. Si nécessaire, poinçonnez les trous après le pliage pour une meilleure précision.

Veillez à ce que les caractéristiques telles que les encoches, les fentes ou les coins soient lisses. Les arêtes vives peuvent créer des points de tension et entraîner des fissures. Les bords arrondis et les courbes graduelles permettent de répartir la force plus uniformément.

Applications de la tôle formée

La tôle formée est utilisée dans de nombreuses industries. Elle permet de créer des pièces solides et légères, faciles à produire en grand nombre.

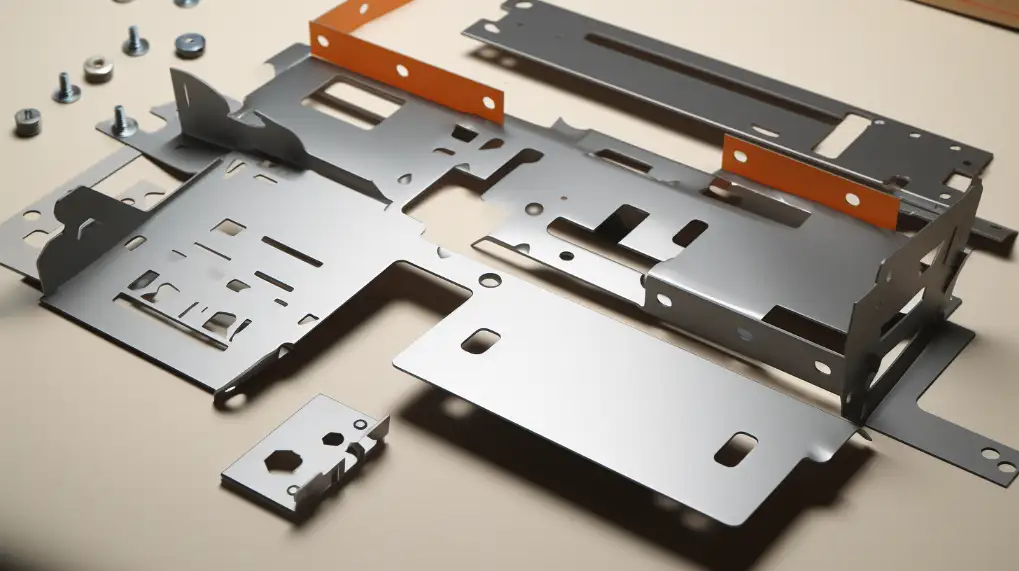

Boîtiers, supports et panneaux

Le formage est idéal pour réaliser boîtiers électriques, supports de montage, et panneaux de contrôle. Ces pièces doivent être pliées avec précision, avoir des bords nets et une bonne résistance. Elles sont courantes dans l'électronique grand public, les systèmes de télécommunications et les équipements industriels.

Pièces de carrosserie automobile

Les voitures utilisent de nombreuses pièces métalliques formées : portes, ailes, capots et panneaux de plancher. L'estampage et l'emboutissage permettent de créer des formes lisses et incurvées qui répondent aux exigences de sécurité et de style. Le formage permet également de produire rapidement de grands volumes avec une qualité constante.

Peaux pour l'aérospatiale et boîtiers électroniques

L'aérospatiale utilise l'aluminium et le titane formés pour les panneaux de revêtement, les conduits et les supports. Ce procédé permet de conserver des pièces légères mais résistantes. Il permet également d'obtenir des formes complexes sans coutures. Les produits électroniques dépendent de petits boîtiers métalliques formés pour la protection et le contrôle de la chaleur.

Conclusion

Le formage de la tôle transforme le métal plat en pièces utiles à l'aide de la force et d'outils précis. Les méthodes courantes comprennent le pliage, l'estampage, l'emboutissage et le profilage. Le choix dépend de la forme, du volume et du matériau de la pièce.

Besoin d'aide pour le formage de tôles sur mesure ? Contactez nos experts pour obtenir un devis ou une assistance technique pour votre prochain projet de formage de tôle.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.