Les servopresses modernes permettent un contrôle précis et constant de la force. Toutefois, même les systèmes avancés peuvent rencontrer des problèmes en cas de surcharge. La surcharge peut endommager les outils, plier les cadres ou provoquer un arrêt inattendu de la production. Ces problèmes entraînent des coûts de maintenance plus élevés et des pertes de temps, qui affectent à leur tour la sécurité et la fiabilité.

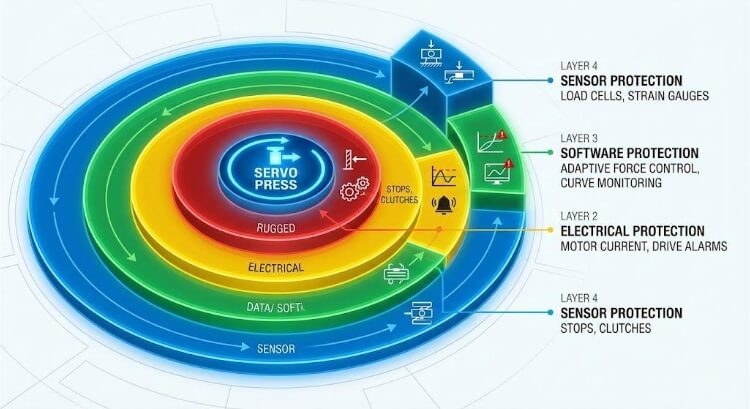

Les servopresses utilisent des capteurs, des systèmes de contrôle et des composants mécaniques de sécurité pour prévenir les dommages avant qu'ils ne se produisent. Ils suivent la force et la position en temps réel et arrêtent immédiatement le coulisseau s'il dépasse la limite prédéfinie. Cette protection intelligente permet de maintenir les outils en bon état, d'assurer la précision des pièces et de garantir un fonctionnement sans heurts, même lorsque la charge varie.

La protection contre les surcharges est plus qu'une simple fonction de secours. C'est un élément clé de la conception des presses modernes. Les sections suivantes expliquent le fonctionnement de ces systèmes, les méthodes d'ingénierie qui les rendent fiables et la manière dont ils maintiennent une production régulière dans des conditions difficiles.

Rôle de la protection contre les surcharges dans les systèmes de servopresse

Lorsqu'un processus d'emboîtement ou de formage se bloque soudainement en milieu de course, chaque milliseconde compte. La protection contre les surcharges garantit servopresses restent sûres, précises et cohérentes dans des conditions de fabrication réelles.

Pourquoi les surcharges se produisent-elles dans les opérations de presse? ?

Il y a surcharge lorsque la force appliquée dépasse la capacité nominale de la presse ou de l'outillage. Dans la production quotidienne, de petites erreurs se produisent souvent, telles qu'un mauvais réglage, un tonnage incorrect ou une lubrification insuffisante. Une matrice mal alignée peut décentrer la charge, tandis qu'une bavure ou un point dur dans la feuille peut provoquer un pic soudain de la force.

Même une légère différence de 5% dans la dureté du matériau peut augmenter la force de formage suffisamment pour déclencher une surcharge. Les servopresses réagissent plus rapidement que n'importe quel opérateur, mais la prévention dépend toujours d'un étalonnage correct et d'une alimentation régulière en matériau. La gestion de ces facteurs mineurs mais essentiels permet de maintenir les surcharges prévisibles et gérables.

Risques pour l'outillage, les machines et la qualité des produits

L'impact de la surcharge va bien au-delà d'un seul outil endommagé. Un poinçon fissuré ou une matrice déformée peut désaligner les pièces suivantes, propageant le problème à l'ensemble du lot. Les cycles de surcharge répétés sollicitent également le bâti de la presse, les roulements et la vis à billes, ce qui réduit lentement la précision au fil du temps.

Pour le produit, une pression excessive peut entraîner des variations de taille, des fissures ou un mauvais état de surface. Lors d'un audit réalisé dans une usine, des surcharges incontrôlées ont été à l'origine d'environ 30% de tous les temps d'arrêt non planifiés des presses sur les lignes d'asservissement. La prévention des surcharges permet non seulement de protéger l'équipement, mais aussi de maintenir la qualité du produit et le temps de fonctionnement.

Différence entre surcharge contrôlée et défaillance du système

Une surcharge contrôlée se produit lorsque les capteurs détectent un pic de force et réagissent instantanément. Le système arrête ou inverse le vérin, désengage le couple et évite les dommages durables. La production peut reprendre après une brève interruption.

Une défaillance du système se produit lorsque la réaction est trop lente. Le coulisseau continue à se déplacer, ce qui risque d'endommager les outils ou de solliciter le moteur. La différence de temps peut être de l'ordre de 5 à 10 millisecondes, mais c'est ce petit écart qui détermine si la presse se rétablit ou si elle se casse.

Principes fondamentaux du comportement des charges et des forces dans les servopresses

La façon dont la force se comporte à l'intérieur d'une servopresse détermine la précision et la cohérence de chaque pièce. La compréhension de ce lien permet aux ingénieurs de régler et d'affiner les paramètres de la presse avec un plus grand contrôle.

Relation force-course et profils de charge normaux

En se déplaçant vers le bas, le coulisseau développe une force lorsqu'il touche le matériau. Le courbe force-course augmente progressivement jusqu'à ce que le matériau commence à se déformer, puis atteint un pic et redescend pendant le déchargement. Cette courbe est l'"empreinte digitale" d'un processus de formage stable.

Une courbe lisse et répétable indique que le processus est bien contrôlé, avec un alignement correct, une lubrification propre et une profondeur de course adéquate. Par exemple, une servopresse de 5 kN peut maintenir une répétabilité de force de ±1 % et une précision de position de ±0,01 mm sur des milliers de cycles. Si les ingénieurs remarquent des bosses ou des creux dans la courbe, c'est un signe précoce que le frottement, la résistance ou les conditions de réglage ont changé.

Causes courantes des pics de force anormaux

Les pics de force apparaissent lorsque la presse rencontre plus de résistance que prévu. Les bavures, une mauvaise lubrification ou de petits débris sur la surface de l'outil sont souvent à l'origine de ces sauts soudains. Des bords de poinçon usés, une profondeur de course trop importante ou des saletés dans la zone de formage peuvent créer des problèmes similaires.

Lorsque cela se produit, les capteurs détectent l'augmentation de la force dans les 5 à 8 millisecondes et signalent au système de commande de mettre le vérin en pause ou de le rétracter. Cette réaction rapide permet d'éviter que la contrainte ne se propage au châssis ou aux roulements. Au fil du temps, l'étude de ces pics de force aide les ingénieurs à détecter l'usure précoce des outils, à planifier la maintenance et à prévenir les surcharges futures.

Impact du désalignement et de la variation des matériaux

Même de petits désalignements peuvent modifier la répartition de la force sur la matrice. Un poinçon décentré de seulement 0,1 mm peut charger un côté jusqu'à 30-40 % de plus. Cette contrainte inégale accélère l'usure et peut entraîner des fissures ou de légères déformations.

Les changements de matériaux sont tout aussi importants. Un lot de feuilles plus dures ou un revêtement plus épais peuvent faire grimper toute la courbe force-course. Lorsqu'ils sont répétés, ces changements peuvent entraîner des déclenchements fréquents de surcharge. Pour assurer le bon fonctionnement de la presse, les ingénieurs doivent effectuer des contrôles réguliers de l'alignement des outils, faire appel à des fournisseurs de matériaux stables et surveiller les données de force-course en direct pour détecter tout signe de dérive.

Méthodes de protection mécanique contre les surcharges

La protection mécanique constitue l'épine dorsale du système de sécurité d'une servopresse. Lorsque les capteurs ou le logiciel ne réagissent pas à temps, les pièces mécaniques prennent le relais pour absorber ou bloquer la force supplémentaire.

Arrêts mécaniques et conception de limites strictes

Les butées mécaniques fixent la distance maximale que le vérin peut parcourir. Elles l'empêchent physiquement de se déplacer au-delà d'un point sûr, même en cas de défaillance du système de contrôle. Cela empêche la matrice de se fermer trop loin ou de presser le matériau trop fort.

Ces butées sont fabriquées en acier trempé et placées dans les zones porteuses du châssis. Elles ne nécessitent pas d'alimentation, de signal ou de logiciel, mais seulement une inspection régulière. Lors d'un essai sur une servopresse de table de 3 kN, l'utilisation de butées mécaniques dans la bonne position a permis de réduire les dommages causés aux outils de plus de 40% par rapport aux presses qui s'appuyaient uniquement sur des limites électroniques.

Embrayages de surcharge et limiteurs de couple

Les embrayages de surcharge ajoutent une couche de défense au système d'entraînement. Lorsque le couple dépasse une valeur prédéfinie, l'embrayage se désengage automatiquement, séparant le moteur et la boîte de vitesses du vérin. Cela permet d'éviter qu'une force excessive n'atteigne des pièces critiques.

Les limiteurs de couple modernes peuvent être électroniques ou purement mécaniques. Les versions électroniques réagissent plus rapidement et se réinitialisent automatiquement lorsque la charge revient à la normale. Ils sont courants dans les presses d'assemblage de précision, où les variations soudaines de couple risquent d'endommager les vis à billes ou les écrous d'entraînement.

Marges de sécurité structurelle dans la conception des châssis et des entraînements

Chaque servopresse est conçue avec une marge de sécurité intégrée dans sa structure. Le châssis, les roulements et la vis à billes sont tous conçus pour supporter 20-30% une charge supérieure à la capacité nominale pendant de courtes périodes. Cette résistance supplémentaire permet à la presse d'absorber de brèves surcharges sans perdre sa forme ou sa précision.

Les ingénieurs utilisent l'analyse par éléments finis (FEA) pour étudier la manière dont les contraintes sont réparties dans le cadre sous de lourdes charges. Des coins renforcés, des colonnes plus épaisses et des chemins de charge équilibrés assurent la rigidité et la stabilité du cadre. Un cadre bien construit peut supporter des surcharges temporaires et retrouver un alignement parfait par la suite.

Stratégies de protection au niveau de l'électricité et de l'entraînement

Les systèmes électriques et d'entraînement constituent la deuxième ligne de défense, la plus rapide, contre les surcharges. Ces commandes électroniques détectent les changements de courant, de couple ou de position avant que la machine ne soit réellement sollicitée.

Surveillance du courant du moteur et limites de couple

Dans une servopresse, le courant du moteur reflète directement le couple produit. Lorsque le courant augmente brusquement, cela signifie que le vérin rencontre une résistance inattendue. Le contrôleur réagit instantanément en limitant le couple ou en arrêtant le mouvement pour éviter les contraintes mécaniques.

Cette boucle de rétroaction constitue le premier mur de sécurité numérique. Par exemple, si un moteur de 2 kN subit une pointe de courant de 15%, le système limite automatiquement le couple pour rester dans les limites de sécurité. L'entraînement, la vis à billes et le moteur sont ainsi protégés contre la fatigue due à la surcharge, tout en conservant un contrôle total de la précision de la course.

Retour d'information du codeur et protections basées sur la position

Les encodeurs suivent le mouvement du coulisseau avec une précision de l'ordre du micron. Ils comparent en permanence le mouvement absolu avec le profil de course programmé pour détecter toute résistance ou tout glissement. Si l'écart dépasse la tolérance fixée, la presse s'arrête ou se rétracte immédiatement pour éviter tout dommage.

Les servopresses fonctionnant à des vitesses variables, ce suivi de la position garantit que tous les mouvements restent synchronisés, même en cas de variation de la charge. Lors des essais, les presses équipées d'un double encodeur - un sur le moteur et un sur le coulisseau - ont réagi aux surcharges environ 25% plus rapidement que les systèmes utilisant un seul capteur.

Alarmes de l'entraînement et logique d'arrêt automatique

Les servocommandes modernes sont dotées d'alarmes intégrées qui surveillent la surintensité, le déséquilibre du couple et la température du moteur. Lorsque l'une de ces alarmes se déclenche, le variateur arrête ou décélère automatiquement la presse en douceur, évitant ainsi un impact soudain sur l'outillage.

Chaque alarme est enregistrée pour un examen ultérieur. Les équipes de maintenance peuvent utiliser ce journal pour trouver la cause réelle (usure de l'outil, bourrage du matériau ou erreur de configuration) et ajuster les paramètres en fonction des besoins. La protection contre les surcharges devient ainsi un outil de maintenance prédictive qui réduit les temps d'arrêt imprévus et permet à la presse de fonctionner plus longtemps avec moins de pannes.

Protection contre les surcharges et logique de contrôle par logiciel

La protection logicielle ajoute une couche prédictive au contrôle des servopresses. Alors que les systèmes mécaniques et électriques réagissent aux surcharges une fois qu'elles se sont produites, le logiciel permet de les arrêter avant qu'elles ne commencent.

Paramètres de seuil de force et limites adaptatives

Chaque contrôleur de servopresse définit des seuils de force en fonction de l'outillage et du matériau. Lorsque la force active approche ces limites, le logiciel ralentit ou met en pause la RAM pour éviter toute surcharge. Cette action se produit en quelques millisecondes, ce qui maintient le processus dans une plage de sécurité.

Les systèmes avancés vont encore plus loin avec le contrôle adaptatif des limites. Le logiciel ajuste automatiquement la plage de force autorisée en fonction de la température, de la vitesse de course ou de la dureté du matériau. Par exemple, lors du formage d'un matériau plus mou, il abaisse la limite pour éviter la surcompression. Cet ajustement intelligent préserve la précision tout en évitant les déclenchements intempestifs de surcharge.

Contrôle en temps réel de la courbe force-déplacement

Pendant chaque course, le contrôleur suit la courbe force-déplacement et la compare à une référence idéale. Tout pic, chute ou décalage soudain hors tolérance déclenche une réponse immédiate de surcharge.

Le suivi des courbes en temps réel avertit également les ingénieurs de l'usure de l'outil, de l'accumulation de revêtement ou d'un léger désalignement. Ils peuvent utiliser ces données pour ajuster la profondeur de la course ou la pression avant que les défauts n'apparaissent. De nombreux systèmes modernes affichent les courbes en temps réel et les courbes de référence côte à côte sur l'IHM, ce qui permet aux opérateurs de repérer instantanément les changements.

Détection des défaillances et séquences de récupération automatique

En cas de surcharge, le logiciel exécute une séquence de récupération automatique. Il rétracte le coulisseau en toute sécurité, libère la pression emprisonnée et réinitialise les paramètres du système. Certaines presses guident l'opérateur à chaque étape de la récupération sur l'IHM afin que la production puisse reprendre rapidement.

Ce processus permet d'éviter d'autres dommages et de réduire les temps d'arrêt. Chaque événement de surcharge est enregistré avec des détails tels que l'heure, la force et la position de la course pour un examen ultérieur. Au fil du temps, ces données aident les ingénieurs à améliorer la configuration de la presse et à prévoir les défaillances avant qu'elles ne se produisent.

Technologies des capteurs pour la protection contre les surcharges

Les capteurs permettent à la servopresse de fonctionner en temps réel. Ils mesurent la force, le mouvement et le stress pendant chaque course, ce qui permet au système de réagir avant qu'un dommage ne se produise.

Intégration des capteurs de charge et des jauges de contrainte

Les cellules de charge mesurent la force exacte appliquée à des points clés de la presse. Elles utilisent des jauges de contrainte qui fléchissent légèrement sous la pression, ce qui modifie la résistance électrique. Le contrôleur convertit ces changements en relevés de force précis, actualisés des milliers de fois par seconde.

Ces capteurs sont généralement placés sous le coulisseau ou dans la tête de la presse pour enregistrer les charges de formage réelles. Leur temps de réponse - souvent inférieur à 5 millisecondes - permet au système de contrôle d'arrêter ou d'inverser le mouvement avant que la contrainte ne se propage dans le cadre. Un étalonnage régulier garantit la stabilité et la fiabilité des relevés en cas d'utilisation prolongée.

Avantages de la mesure directe de la force

La mesure directe de la force fournit une image plus claire que la détection indirecte par le couple ou le courant. Elle affiche la pression réelle à l'interface de la matrice, là où les dommages dus à la surcharge commencent généralement. Cette précision permet de détecter même les petites augmentations de résistance dues à l'usure, aux débris ou à un mauvais alignement.

Par exemple, si la force de formage augmente lentement de 10%, le système peut alerter l'opérateur avant qu'une surcharge ne se produise. Ce système d'alerte précoce permet une maintenance préventive, contribue à maintenir une production régulière et prolonge la durée de vie de l'outil en évitant les contraintes inutiles.

Placement des capteurs et fiabilité du signal

La position des capteurs a une incidence directe sur la précision et la vitesse de réaction. S'ils sont trop éloignés du RAM, les signaux deviennent plus faibles et plus lents à réagir. Pour obtenir les meilleurs résultats, les ingénieurs montent généralement les capteurs à proximité de la trajectoire principale de la force, généralement près de la tête du poinçon ou de la plaque de base.

La stabilité du signal est tout aussi importante. Les câbles blindés, le câblage différentiel et les filtres antiparasites permettent de bloquer les interférences provenant des moteurs et d'autres sources de bruit électrique. Certaines servopresses avancées utilisent même des amplificateurs intégrés pour renforcer les signaux faibles.

Conclusion

La protection contre les surcharges définit la sécurité et l'efficacité d'une servopresse dans l'atelier de production. C'est plus qu'un système de secours, c'est une approche de conception intégrée qui relie la force mécanique, la vitesse électronique et le contrôle intelligent. Lorsqu'une servopresse peut détecter une charge anormale, réagir en quelques millisecondes et se rétablir automatiquement, elle prouve sa véritable fiabilité technique.

Vous souhaitez réduire les temps d'arrêt et protéger votre investissement dans les servopresses ?

Contactez notre équipe d'ingénieurs pour un examen complet de la protection contre les surcharges. Nous vous aiderons à trouver les points faibles et nous vous suggérerons des améliorations pratiques pour que vos opérations soient plus sûres, plus stables et plus productives.

FAQ

Quelle est la cause la plus fréquente de surcharge dans une servopresse ?

La plupart des surcharges sont dues à des erreurs de réglage ou à des variations de matériau. Un mauvais alignement de l'outillage, des limites de force incorrectes ou une dureté de tôle incohérente peuvent tous créer des pics de charge soudains.

La protection contre les surcharges par logiciel peut-elle remplacer les protections mécaniques ?

Les logiciels améliorent la vitesse de détection mais ne peuvent pas remplacer les pièces de sécurité mécaniques. Les arrêts physiques et les limiteurs de couple restent la dernière couche de protection lorsque les systèmes électroniques réagissent trop lentement.

Comment la protection contre les surcharges affecte-t-elle le temps de cycle et la productivité ?

Une protection bien réglée n'affecte pratiquement pas le temps de cycle. En fait, elle augmente souvent le temps de fonctionnement en prévenant l'usure des outils, en évitant les réparations et en maintenant une production régulière.

La protection contre les surcharges est-elle également cruciale pour les petites servopresses ?

Oui. Les petites presses manipulent généralement des pièces de précision et des composants fragiles. Des erreurs de force, même mineures, peuvent endommager l'outillage ou les produits. Une protection adéquate garantit donc une qualité et une répétabilité constantes.

À quelle fréquence les réglages de la protection contre les surcharges doivent-ils être revus ?

Révisez les réglages chaque fois que vous changez d'outil, de matériaux ou de paramètres de processus. Pour une production continue, la vérification et l'étalonnage des limites tous les trois à six mois contribuent à maintenir la précision et la fiabilité.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.