De nombreux problèmes de pliage auxquels sont confrontés les fabricants - des bords qui se fissurent aux angles imprévisibles - commencent en fait au niveau du matériau. Chaque tôle laminée présente un "sens du grain", formé par l'étirement et l'alignement des cristaux de métal pendant le laminage. Cette structure invisible influe fortement sur le comportement du métal lorsqu'il est plié, pressé ou formé.

Lorsqu'un pliage suit le fil, le métal a tendance à se fendre ou à présenter des marques superficielles. Lorsqu'il se plie en travers du grain, il conserve généralement mieux sa forme et résiste plus longtemps aux contraintes. Connaître cette différence permet aux ingénieurs de contrôler les fissures, de réduire le retour élastique et d'améliorer l'aspect de la surface, sans changer de matériau ou d'outillage.

Pour tous ceux qui conçoivent ou fabriquent des pièces en tôle, comprendre le sens du grain n'est pas seulement une question de science des matériaux. Il s'agit d'une règle pratique qui sépare une production stable d'une reprise coûteuse.

Pourquoi la direction des grains est importante pour la production?

Chaque fois qu'une feuille est roulée, des milliers de cristaux de métal s'étirent en grains longs et étroits. Ces grains se comportent comme des fibres de bois : ils sont plus faciles à plier le long de la feuille, mais plus résistants en travers. Si elle n'est pas prise en compte, cette directionnalité peut conduire à.. :

- Angles de retour élastique imprévisibles, même lorsque les pièces sont identiques sur le papier.

- Microfissures ou "lignes de rupture" apparaissant lors de la finition ou du revêtement par poudre.

- Pièces qui se cassent plus tôt sous l'effet de vibrations ou de charges cycliques.

Dans les travaux de haute précision tels que les boîtiers, les cadres ou les couvercles, le contrôle de la direction du grain garantit une qualité constante d'un lot à l'autre. Le simple fait d'aligner correctement votre ligne de pliage peut vous épargner des heures d'ajustement sur la presse plieuse.

Qu'est-ce que le sens du grain ?

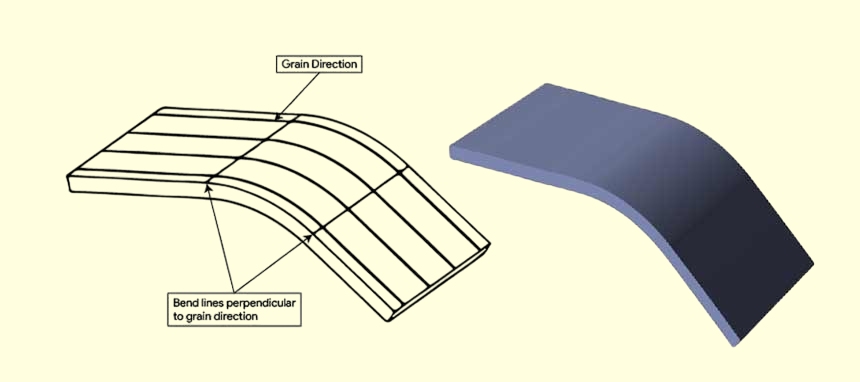

Lorsqu'une tôle est laminée, sa structure interne s'allonge dans le sens du laminage. L'alignement qui en résulte définit la direction du grain, c'est-à-dire le chemin le long duquel la plupart des cristaux de métal sont orientés.

Les ingénieurs décrivent la flexion selon trois orientations :

- Avec le grainLa ligne de pliage est parallèle à la direction du laminage.

- À travers le grain - La ligne de pliage est perpendiculaire au sens du roulement.

- Diagonale par rapport au grain - La ligne de pliage forme un angle, généralement autour de 45°.

En raison de cette structure, les tôles deviennent anisotropes, c'est-à-dire que leurs propriétés mécaniques varient en fonction de la direction. De part et d'autre du grain, les métaux peuvent s'étirer davantage avant de se fissurer. Le long du grain, ils sont plus rigides mais moins ductiles. La reconnaissance de cette anisotropie est essentielle pour contrôler les résultats du pliage.

Comment le laminage affecte les propriétés des matériaux?

Le laminage modifie l'équilibre interne de la résistance et de la ductilité d'un métal. Dans le sens du laminage, la résistance à la traction augmente légèrement, mais l'allongement (ductilité) diminue. Dans la direction opposée, le métal peut supporter une plus grande déformation avant de se rompre.

Variation typique de la propriété par direction :

| Matériel | Variation de la résistance (à travers ou avec le grain) | Variation de la ductilité |

|---|---|---|

| Acier doux | ±5-8% | Jusqu'à 10% de plus d'un grain à l'autre |

| Aluminium 6061-T6 | ±10-15% | Jusqu'à 20% de plus pour l'ensemble des grains |

| Acier inoxydable 304 | ±6-10% | Environ 10% plus élevé à travers le grain |

Cela signifie que même avec une épaisseur, un outillage et un angle de pliage identiques, les résultats varieront en fonction de l'orientation. Dans les pièces à haute tolérance, ignorer ce facteur peut conduire à des marques de contraintes visibles ou à une géométrie incohérente.

Comment la direction du grain influence les résultats du pliage?

Le sens du grain affecte directement la façon dont les fibres du matériau s'étirent à l'extérieur d'un coude et se compriment à l'intérieur. Le bon sens permet au pli de se former en douceur. Un mauvais sens peut provoquer des fissures ou un retour élastique au-delà des limites de tolérance.

| Orientation | Comportement | Résultat typique | Mesures recommandées |

|---|---|---|---|

| Avec grains | Plus facile à plier mais moins ductile | Risque accru de fissuration, surface rugueuse | Utiliser un rayon intérieur plus grand |

| À travers les grains | Nécessite plus de force, plus de ductilité | Pliure nette, fissures minimes | Préférence pour les pièces critiques |

| Diagonale | Caractéristiques modérées | Compromis acceptable | Garder une orientation cohérente |

Plier dans le sens du grain

Lors du cintrage dans le sens du fil, les fibres métalliques du bord extérieur s'étirent selon leur alignement naturel. Le cintrage est donc plus facile mais moins tolérant. La surface peut présenter des fissures capillaires ou des marques ternes, en particulier sur l'aluminium et l'acier inoxydable.

Problème : Risque élevé de fissuration et angles irréguliers.

Cause: Les grains se séparent sous l'effet de la tension lorsqu'ils sont étirés parallèlement au laminage.

Solution: Augmenter le rayon de courbure (1,5 à 2 fois l'épaisseur) et utiliser des tempéraments plus souples lorsque cela est possible.

Plier à travers le grain

Le pliage à travers le grain est généralement plus solide et plus fiable. La structure interne du métal résiste uniformément à la tension, ce qui réduit le risque de fissuration et améliore la précision du pliage.

Problème : Un tonnage légèrement plus élevé est nécessaire.

Cause: La résistance à la déformation augmente à travers les joints de grains.

Solution: Utilisez un rayon de perforation standard et assurez-vous que la capacité de la presse peut supporter une légère augmentation du tonnage.

Pliage en diagonale (45° par rapport au grain)

Lorsque la géométrie des pièces empêche l'alignement, le pliage diagonal offre une approche équilibrée. Il combine une ductilité modérée et une qualité de surface acceptable.

Cependant, la cohérence de la production devient critique. Un changement, même minime, de la direction du pliage d'un lot à l'autre peut modifier les dimensions finales ou les angles de retour élastique. Il faut toujours marquer et verrouiller l'orientation avant de couper ou d'emboîter.

Principaux effets à prendre en compte

La direction du grain ne modifie pas seulement la facilité de pliage du métal, elle affecte également la résistance, la précision et la finition de la pièce après le formage. Trois résultats principaux définissent le comportement d'un pliage : le rayon de courbure minimal, le retour élastique et la performance de surface ou de fatigue.

Impact sur le rayon de courbure minimal

Le rayon de courbure minimal détermine la force avec laquelle une feuille peut être pliée avant de se fissurer.

Lorsqu'elles sont pliées dans le sens du grain, les fibres étirées suivent la structure cristalline allongée, ce qui affaiblit la capacité du matériau à résister à la tension. Les fissures ont tendance à se former plus tôt, en particulier dans les alliages plus complexes. Lors d'une flexion à travers le grain, les limites cristallines agissent comme des micro-ponts qui répartissent mieux les contraintes, ce qui permet des flexions plus serrées.

| Orientation | Comportement | Rayon intérieur recommandé (× épaisseur) | Notes |

|---|---|---|---|

| Avec grains | Risque de fissuration plus élevé | 1.5-2.0× | Utiliser des tempéraments plus doux ou un rayon de matrice plus grand |

| À travers les grains | Meilleure ductilité | 0.75-1.0× | Idéal pour les courbes de précision et les petits rayons |

| Diagonale | Des résultats équilibrés | 1.0-1.5× | Compromis acceptable lorsque la géométrie limite la direction |

Exemple :

Pour l'aluminium 6061-T6, un pliage le long du grain nécessite généralement un rayon de 2,5 à 3 fois l'épaisseur pour éviter les fissures, tandis que les plis à travers le grain peuvent maintenir un rayon propre de 1 fois l'épaisseur. Dans l'acier doux, les plis à travers le grain donnent généralement de bons résultats à 1× ou moins, ce qui témoigne d'une plus grande flexibilité.

Conseil de conception :

Si la configuration exige un pliage avec grain, augmentez le rayon d'au moins 50% par rapport à la recommandation standard, ou effectuez d'abord un test de pliage pour confirmer qu'il n'y a pas de fissures en surface.

Influence sur le retour élastique et la précision dimensionnelle

Dos d'âne - le retour partiel du matériau vers sa forme plate après le formage - est un autre domaine où la direction du grain est importante.

Comme le métal se comporte différemment en tension et en compression le long du grain, les pliages parallèles au grain présentent plus de rebondissements et de variations. Les pliages transversaux, où la répartition des contraintes est équilibrée, maintiennent les angles avec plus de précision.

| Matériel | Retour élastique (à travers le grain) | Ressort (avec grains) | Différence typique |

|---|---|---|---|

| Acier doux | 2°-3° | 4°-5° | 1,5 à 2 fois plus élevé avec les céréales |

| Acier inoxydable | 3°-4° | 5°-6° | Sensibilité modérée |

| Aluminium 6061-T6 | 2° | 5°-6° | Très sensible |

| Cuivre | <1° | <1° | Différence négligeable |

Dans les applications de précision telles que les panneaux de contrôle ou les boîtiers de montage, même quelques degrés de variation peuvent affecter l'ajustement. En prévoyant les effets de l'orientation, les ingénieurs peuvent ajuster les valeurs de la surépaisseur de pliage (BA) et de la déduction de pliage (BD) dans leurs conceptions CAO afin d'obtenir des angles cohérents.

Formule pratique :

Déduction de courbure ajustée = BD standard × (1 + k),

où k ≈ 0,05 pour l'ensemble des grains et les k ≈ 0.12-0.15 pour les coudes avec grain.

Effet sur l'aspect de la surface et la durée de vie à la fatigue

L'état de surface révèle la manière dont les contraintes s'exercent pendant le pliage. Les pliages avec grain révèlent souvent de légères fissures ou des motifs de "peau d'orange" du côté de la tension, en particulier sur l'aluminium ou l'acier à haute résistance. Ces petites imperfections peuvent sembler cosmétiques, mais elles servent souvent de point de départ à des fissures de fatigue.

Les pliages à travers le grain créent des surfaces plus lisses avec des marques d'étirement uniformes, améliorant ainsi la résistance à la fatigue. Par exemple, des essais sur des échantillons d'acier inoxydable ont montré que les coudes à grains croisés ont survécu à 25-30% de cycles de vibration supplémentaires avant de présenter des fissures visibles, par rapport aux coudes à grains nus.

| Propriété | Avec grains | À travers les grains |

|---|---|---|

| Visibilité des fissures | Haut | Faible |

| Qualité cosmétique | Équitable | Excellent |

| Résistance à la fatigue | Durée de vie plus courte | Durée de vie plus longue |

| Applications typiques | Supports non visibles | Composants structurels et visibles |

Facteurs liés aux matériaux et aux procédés

L'influence de la direction du grain sur la flexion varie d'un matériau à l'autre. Les métaux à forte structure directionnelle du grain, comme l'aluminium et l'acier à haute résistance, sont très sensibles, tandis que les matériaux plus souples ou à grain fin sont plus tolérants.

Sensibilité au grain des métaux courants

| Matériel | Sensibilité à la direction du grain | Notes |

|---|---|---|

| Acier doux | Faible à modéré | Peut être plié dans les deux sens ; le pliage transversal donne des résultats plus nets. |

| Acier inoxydable 304 | Modéré | Affecte le retour élastique plus que la fissuration |

| Aluminium 6061-T6 | Haut | Se fissure facilement lorsqu'il est plié avec le grain ; le recuit l'aide. |

| Cuivre / Laiton | Faible | Suffisamment ductile pour permettre des pliages serrés dans toutes les directions |

| Acier à haute résistance (AHSS) | Très élevé | Nécessite des rayons plus importants et un contrôle minutieux de l'orientation |

Résumé pratique :

- Pour aluminium et AHSSLe sens du grain doit toujours être vérifié avant le formage.

- Pour acier inoxydablese concentrent davantage sur la correction du retour élastique que sur la fissuration.

- Pour cuivre et acier douxL'orientation est moins critique mais affecte toujours la répétabilité.

Influence de la taille des grains et du traitement thermique

La taille des grains joue un rôle important dans la déformation des métaux. Des grains plus petits et plus uniformes rendent la tôle plus difficile à fissurer. Les grains plus gros créent des points de concentration de contraintes qui dégradent la qualité du pliage.

Des procédés tels que le recuit, la normalisation ou l'écrouissage modifient la structure du grain :

- Recuit rétablit la ductilité et affine les grains, idéal avant un cintrage à rayon serré.

- Travail à froid augmente la résistance mais rend également le métal plus cassant - prudence nécessaire pour les pliages serrés.

- Traitements contre le vieillissement dans les alliages d'aluminium peut redurcir le matériau, ce qui nécessite d'ajuster les rayons.

Exemple :

Une tôle d'aluminium 6061 à l'état T6 peut se fissurer à un rayon de 2× l'épaisseur le long du grain, alors que le même alliage à l'état O (recuit) peut se plier à 0,75× le long du grain sans se rompre.

Force de la presse et considérations relatives à l'outillage

Le pliage à travers le grain nécessite un peu plus de force car le métal résiste à la déformation le long de son grain naturel.

Cela signifie généralement une augmentation de 5-10% du tonnage de la presse par rapport aux cintrages avec grain. Par exemple, si un travail nécessite 40 tonnes de grain, le pliage en travers du grain peut nécessiter 44-45 tonnes.

Lignes directrices relatives à l'outillage :

- Utiliser des ouvertures et des rayons de matrice plus grands pour les plis avec grain.

- Utilisez des rayons standard ou plus serrés pour les courbes en travers du grain afin de maintenir la précision.

- Vérifiez toujours le tonnage de la presse et enregistrez les lectures réelles pour assurer la cohérence du processus.

Conseil en ingénierie :

Évitez de mélanger des pièces ayant des orientations différentes sous le même outillage. De légères différences de tonnage et de retour élastique peuvent entraîner des variations dans les dimensions finales - particulièrement visibles dans les assemblages ou les composants appariés.

Planification de la conception et de la production

Le contrôle de la direction du grain n'est pas le fruit du hasard - il est le résultat d'une bonne planification, d'une communication claire et d'un flux de travail discipliné. Lorsqu'il est effectué correctement, il permet de s'assurer que chaque pliage est identique sur des centaines de pièces, indépendamment de l'équipe ou de l'opérateur.

Marquage et contrôle de la direction des grains

La première étape est la visibilité. Chaque feuille laminée présente une orientation naturelle du grain, souvent indiquée par des flèches ou un texte du fournisseur. Avant la découpe, cette orientation doit être vérifiée et reprise à chaque étape de la production.

Lors de la phase de conception, les ingénieurs doivent toujours

- Ajouter une flèche de direction du grain (→) aux dessins et aux modèles 3D.

- Notez l'orientation souhaitée dans le cartouche ("Bend Across Grain" ou "Bend With Grain").

- Communiquer les exigences particulières lors des réunions de préproduction.

Dans la phase de fabrication :

- Les opérateurs de machines doivent vérifier le marquage des feuilles avant de les charger.

- Le logiciel d'imbrication doit permettre de bloquer l'orientation afin d'empêcher la rotation pendant la disposition des pièces.

- Les découpes doivent être étiquetées à l'aide de flèches imprimées ou d'un ruban adhésif à code couleur pour faciliter l'identification.

| Stade | Ce qu'il faut vérifier | Responsable |

|---|---|---|

| Réception des matériaux | Vérifier les marquages du sens de roulement | Qualité / Entrepôt |

| Conception CAO | Ajouter des flèches de direction et des notes | Ingénieur |

| Emboîtement et découpe | Verrouiller l'orientation du grain pendant l'imbrication | Programmeur FAO |

| Configuration du cintrage | Confirmer le sens du pliage par rapport au marquage | Opérateur de presse |

Conseil de pro :

Lors de l'installation de la presse plieuse, gardez une ébauche étiquetée à proximité. Cette référence visuelle permet d'éviter les confusions entre les équipes et de s'assurer que chaque lot est aligné de la même manière.

Intégration de la direction des grains dans le déroulement du processus

Un flux de processus solide relie l'intention de la conception à l'exécution dans l'atelier. Chaque étape doit confirmer que l'orientation du grain reste cohérente de la feuille à la pièce finie.

Un flux de travail simplifié :

- Vérification des matériaux - Inspecter les feuilles entrantes et documenter la direction des grains.

- Découpage à blanc - Maintenir l'alignement des flèches lors de l'empilage ou de l'étiquetage des pièces.

- Préparation du pliage - Examiner les notes de la CAO et confirmer que la configuration de l'outil correspond à l'orientation.

- Formage et inspection - Pliez une pièce d'essai, vérifiez qu'il n'y a pas de fissures ou de retour élastique et enregistrez les données.

- Retour d'information et ajustement - Si une distorsion apparaît, ajustez le rayon ou la direction du pliage pour le lot suivant.

Cette boucle de traçabilité constitue la base d'un contrôle de qualité cohérent. Si un problème de fissuration survient, vous pouvez remonter jusqu'à un lot ou une configuration spécifique plutôt que de deviner.

Équilibrer la performance et l'efficacité

Dans la production réelle, la direction "idéale" ne correspond pas toujours à la disposition de l'imbrication. Parfois, la rotation des pièces dans le sens du grain permet d'économiser du matériau ou de produire plus de pièces par feuille. Plutôt que de rejeter d'emblée cette option, les ingénieurs peuvent trouver un équilibre entre la qualité et l'efficacité.

| Objectif | À travers les grains | Avec grains |

|---|---|---|

| Résistance et durée de vie à la fatigue | Excellent | Modéré |

| Finition cosmétique | Lisse | Légèrement plus rugueux |

| Rendement des matériaux | Légèrement inférieur | Plus haut (meilleure imbrication) |

| Tonnage requis | +5-10% | Inférieur |

| Risque de fissuration | Faible | Plus haut |

Exemple :

Si la rotation d'un panneau de châssis permet d'économiser du matériau 10% mais oblige à un pliage avec le grain, il faut compenser par.. :

- Augmentation du rayon de courbure de 50%.

- Utilisation de tôles plus souples ou recuites.

- Effectuer un test rapide de pliage pour confirmer les résultats.

L'objectif est de faire de l'orientation un compromis contrôlé plutôt qu'une variable cachée. L'équilibre entre ces facteurs permet d'obtenir un rendement maximal sans sacrifier la fiabilité.

Normalisation de la documentation et des contrôles de qualité

Chaque pièce qui subit une flexion doit être accompagnée d'une documentation traçable :

- Type et épaisseur du matériau.

- Flèche de direction du grain ou notation.

- Rayon de courbure et orientation requis.

- Paramètres de la presse plieuse utilisés (tonnage, largeur de la matrice, rayon du poinçon).

Cela permet aux opérateurs et aux inspecteurs de reproduire facilement les résultats dans les lots ultérieurs. Certains fabricants intègrent une icône de sens du grain dans leur ERP interne ou leurs feuilles de route - un moyen modeste mais efficace d'empêcher le pliage dans le mauvais sens.

Exemple pratique :

À Shengen, les ingénieurs inscrivent souvent "GR → ACROSS" sur les dessins et demandent aux opérateurs de procéder à une vérification initiale avant le formage. Cette habitude permet d'éviter les confusions, d'améliorer la communication entre les équipes et de renforcer les enregistrements de contrôle de la qualité.

Conclusion

Le sens du grain a une incidence directe sur la qualité du cintrage. Le pliage dans le sens du grain peut provoquer des fissures et des angles irréguliers, tandis que le pliage dans le sens du grain donne des résultats plus lisses, plus fermes et plus cohérents. Le contrôle du sens du grain, de la conception à la production, permet d'éviter les retouches et d'améliorer les performances des pièces.

Chez Shengen, nous vous aidons à choisir le bon sens de courbure et la bonne configuration pour chaque projet. Veuillez nous envoyer vos dessinsNos ingénieurs les examineront pour s'assurer que les courbes sont nettes, les angles précis et la qualité fiable.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.