Les fabricants sont souvent confrontés à des défis lorsqu'ils fabriquent des pièces rondes ou cylindriques qui nécessitent des tolérances serrées et des finitions lisses. Les pièces telles que les arbres, les goupilles et les composants filetés doivent s'ajuster avec précision, tourner sans à-coups et fonctionner de manière fiable sous charge. Même de petites erreurs de conception ou d'usinage peuvent entraîner un déséquilibre, des vibrations ou une usure prématurée en cours d'utilisation.

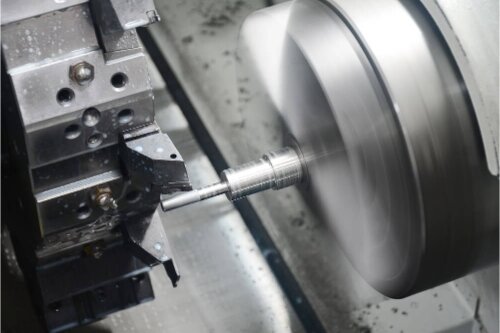

Le tournage à l'aide d'un tour est un moyen efficace d'atteindre la précision et la répétabilité. Dans ce processus, la machine fait tourner le matériau autour d'un axe central tandis qu'un outil de coupe le façonne. Cette méthode permet d'obtenir des diamètres précis et des surfaces lisses en une seule opération continue.

Cet article explique le fonctionnement des tours, les opérations qu'ils permettent d'effectuer et pourquoi ils sont idéaux pour les pièces présentant des caractéristiques cylindriques. Voyons comment ce procédé permet de façonner des pièces fiables pour différents besoins de fabrication.

Qu'est-ce qu'un tour ?

Un tour est une machine qui façonne la matière en faisant tourner la pièce à usiner tandis qu'un outil de coupe fixe enlève la matière. L'objectif principal est de former des formes lisses, régulières et parfaitement rondes autour d'un axe central. Ce procédé est idéal pour créer des pièces telles que des arbres, des tubes et des douilles avec une grande précision.

Lorsque la pièce tourne, l'outil de coupe se déplace sur sa longueur ou sur son diamètre. La vitesse, l'avance et la position de l'outil sont réglées en fonction du matériau et du résultat souhaité. Ensemble, ces paramètres contrôlent la taille finale et l'état de surface de la pièce.

Types de tours utilisés dans la fabrication moderne

Différents types de tours répondent à différents besoins de production. Chaque type offre ses propres avantages en fonction de la précision, de la complexité et du volume de production requis.

- Tour manuel: Utilisée principalement dans les petits ateliers et pour les prototypes. L'opérateur contrôle manuellement la profondeur de coupe, la vitesse et l'avance. C'est un excellent choix pour les pièces uniques ou les petites séries où la flexibilité est essentielle.

- Tour à tourelle: Équipé d'une tourelle rotative qui peut accueillir plusieurs outils à la fois. Cette configuration permet de changer rapidement d'outil et de gagner du temps entre les opérations. Il est bien adapté à la production de moyenne envergure qui nécessite des étapes d'usinage répétées.

- Tour CNC: Contrôlés par des programmes informatiques, les tours à commande numérique peuvent effectuer des coupes complexes automatiquement et avec une grande régularité. Les ingénieurs peuvent définir des trajectoires d'outils et des vitesses exactes pour obtenir des résultats répétables et précis. Ils sont largement utilisés dans des industries telles que l'aérospatiale, la médecine et l'automobile.

- Tour automatique (type suisse): Conçue pour produire de grandes quantités de petites pièces détaillées. Il peut effectuer plusieurs opérations en même temps, tout en conservant une excellente précision. Ce type de machine est idéal pour les pièces minces, longues ou complexes qui nécessitent une grande précision.

Principaux éléments d'un tour

Un tour fonctionne grâce à plusieurs composants principaux qui fonctionnent ensemble pour réaliser des coupes précises.

- Broche: L'axe de rotation qui maintient et fait tourner la pièce à usiner. Il fournit la puissance nécessaire à l'ensemble du processus de coupe.

- Mandrin: Le dispositif qui saisit et centre le matériau. Il maintient la pièce stable et sûre pendant que la machine fonctionne.

- Chariot: La partie mobile qui porte l'outil de coupe le long de la surface de la pièce. Elle contrôle la vitesse et la direction du déplacement de l'outil.

- Poste d'outils: Monté sur le chariot, il contient les outils de coupe et permet des changements rapides ou des ajustements d'angle pour différentes coupes.

- Contre-pointe: Positionné à l'extrémité opposée de la broche, il supporte les pièces longues ou minces. Il peut également accueillir des outils tels que des forets ou des alésoirs pour des étapes d'usinage supplémentaires.

Pourquoi le tournage est-il idéal pour les caractéristiques cylindriques ?

Le tournage est la méthode privilégiée pour produire des pièces qui tournent autour d'un axe central. Il offre une grande précision, des finitions lisses et des dimensions cohérentes, qualités essentielles pour les composants qui nécessitent une symétrie parfaite.

Symétrie de rotation et enlèvement de matière

Le tournage fonctionne mieux pour les pièces circulaires ou cylindriques car la pièce tourne tandis qu'un outil de coupe stationnaire enlève de la matière. Ce mouvement permet à l'outil d'entrer en contact avec la surface de manière uniforme, en enlevant de fines couches de manière contrôlée.

Il s'agit d'un procédé efficace pour fabriquer des arbres, des tiges, des bagues et des pièces filetées. Le tournage permet à la pièce d'être parfaitement concentrique, c'est-à-dire que chaque élément partage le même axe central. Cela est essentiel pour l'équilibre mécanique et le bon fonctionnement de la pièce. Il réduit également les pertes de matière, puisque l'outil n'enlève que ce qui est nécessaire pour atteindre les dimensions finales.

Réaliser des tolérances serrées

Les tours sont connus pour leur capacité à maintenir des diamètres précis et à créer des finitions de surface fines. En réglant la vitesse de la broche, la vitesse d'avance et la position de l'outil, les opérateurs peuvent atteindre des tolérances de quelques microns. La rotation régulière garantit que chaque passage de l'outil coupe le matériau de manière uniforme.

Ce niveau de contrôle est crucial pour des pièces telles que les roulements, les accouplements et les pistons, où même de petites erreurs peuvent avoir un impact sur les performances. Les tours à commande numérique vont plus loin en automatisant les mouvements avec une précision numérique. Ils éliminent le risque d'erreur humaine et produisent des pièces lisses et précises qui répondent à des normes d'ingénierie strictes.

Répétabilité élevée pour la production par lots

Les tours CNC offrent une excellente répétabilité pour les grandes séries. Une fois programmés, ils suivent la même trajectoire de mouvement pour chaque pièce, ce qui garantit que chaque pièce répond aux mêmes spécifications.

Cette cohérence permet de gagner du temps lors de l'inspection et de réduire le risque de défauts. Les changeurs d'outils automatisés et les systèmes de surveillance contribuent à maintenir les performances en détectant rapidement l'usure des outils. Pour les fabricants, cela signifie une production plus rapide, moins d'interruptions et une qualité fiable pour chaque lot.

Types d'opérations sur le tour

Le tournage est un processus polyvalent qui prend en charge plusieurs opérations d'usinage. Chacune d'entre elles façonne la pièce de manière spécifique afin d'obtenir la taille, la forme et la qualité de surface souhaitées.

Tournage en face et en ligne droite

Le dressage crée une surface lisse et plate à l'extrémité de la pièce. L'outil de coupe se déplace du bord extérieur vers le centre pendant que la pièce tourne. Cela permet de préparer la surface pour les étapes ultérieures telles que le perçage, le filetage ou l'assemblage. Il permet également de s'assurer que l'extrémité de la pièce est d'équerre et plane.

Tournant droit réduit le diamètre de la pièce sur toute sa longueur. L'outil se déplace parallèlement à l'axe de rotation, enlevant les couches de manière régulière pour former un cylindre lisse et uniforme. Cette opération définit le corps principal de la pièce et fournit une dimension de référence pour la suite de l'usinage.

Tournage conique et tournage de contours

Tournage conique forme un changement progressif de diamètre sur la longueur de la pièce. Cette opération peut être réalisée en ajustant l'angle de l'outil ou en décalant la contre-pointe. Elle est couramment utilisée pour la fabrication d'arbres, de cônes et de connecteurs qui nécessitent une transition en douceur entre différents diamètres.

Tournage de contours Les tours à commande numérique sont les mieux adaptés à cette tâche, car ils suivent avec précision les trajectoires programmées de l'outil. Les tours à commande numérique sont les mieux adaptés à cette tâche, car ils suivent avec précision les trajectoires programmées de l'outil. Cette opération est souvent utilisée pour des pièces aux formes décoratives ou fonctionnelles, telles que des boutons, des poignées ou des accessoires de précision.

Rainurage, filetage et tronçonnage

Rainurage découpe des canaux étroits à la surface de la pièce. Ces rainures peuvent servir de siège aux joints toriques, aux clips de retenue ou aux anneaux d'arrêt utilisés dans les assemblages mécaniques.

Le filetage forme des rainures hélicoïdales le long de la surface extérieure ou intérieure pour créer des filets de vis. Le processus dépend de la synchronisation exacte entre la rotation de la broche et le mouvement de l'outil. La commande CNC rend cette opération précise et cohérente d'un lot à l'autre.

Le tronçonnage, également connu sous le nom de tronçonnage, sépare une section finie du reste du matériau. Un outil de coupe fin pénètre directement dans la pièce en rotation jusqu'à ce que la pièce se détache. Il s'agit généralement de la dernière étape du processus, qui laisse un bord propre prêt à être assemblé ou à subir d'autres finitions.

La technologie des tours CNC dans la production moderne

La fabrication moderne dépend de la technologie des tours CNC pour la précision, la vitesse et la qualité constante. Ces machines associent le contrôle numérique à la précision mécanique pour créer des pièces complexes de manière efficace et fiable.

Intégration des systèmes CAD/CAM

Les tours à commande numérique se connectent directement aux systèmes de CAO et de FAO. Les ingénieurs conçoivent la pièce sur ordinateur et la convertissent en code lisible par la machine. Ce processus élimine les erreurs de réglage manuel et garantit que la trajectoire de l'outil correspond exactement à la conception.

Lorsque des mises à jour de la conception sont nécessaires, les ingénieurs peuvent facilement ajuster les paramètres tels que la vitesse d'avance, la position de l'outil ou la profondeur de coupe dans le logiciel. Ce flux de travail numérique raccourcit le temps de préparation, améliore la précision et réduit le délai total d'exécution. Il est particulièrement utile pour les prototypes et les travaux sur mesure qui nécessitent souvent des révisions rapides.

Usinage multiaxe et outillage en direct

Les tours CNC avancés sont désormais dotés de mouvements multi-axes, ce qui permet à l'outil de coupe de se déplacer dans plusieurs directions au-delà des axes X et Z standard. Il est ainsi possible de créer des formes complexes, telles que des courbes, des angles et des contre-dépouilles, sans avoir à retirer et à repositionner la pièce.

L'outillage tournant augmente encore la flexibilité. Il permet au tour d'effectuer des opérations supplémentaires telles que le perçage, le fraisage ou le taraudage, tandis que la pièce reste fixée en place. Cela permet de réduire les changements de configuration, d'améliorer l'alignement et de gagner du temps.

Automatisation et fabrication intelligente

L'automatisation a transformé les tours CNC en systèmes intelligents et autonomes. Les robots peuvent charger et décharger les matériaux automatiquement, ce qui permet aux machines de fonctionner avec une faible intervention de l'opérateur. Cette configuration permet une production continue et des résultats cohérents, en particulier pour les commandes de grande envergure.

Les systèmes de surveillance des outils détectent l'usure et ajustent automatiquement les conditions de coupe pour maintenir la précision. Les capteurs numériques envoient des données sur les performances aux opérateurs, ce qui permet une maintenance prédictive avant que les problèmes ne surviennent. Ces technologies constituent la base de la fabrication intelligente.

Considérations relatives à la conception des pièces tournées au tour

La conception de pièces pour le tournage nécessite une planification réfléchie. Même de petits choix de conception peuvent influencer le coût, la précision et la facilité de fabrication.

Sélection des géométries appropriées

Le tournage est plus efficace pour les formes rondes et symétriques. La conception doit rester simple et centrée le long de l'axe de rotation. Des transitions douces entre les diamètres permettent de réduire les contraintes exercées sur l'outil et d'améliorer la stabilité pendant la coupe.

L'ajout de congés ou d'arêtes arrondies réduit les contraintes exercées sur le matériau et permet d'obtenir une finition plus nette. Les filetages, les rainures et les trous doivent respecter des dimensions standard afin de permettre l'utilisation d'outils standard. Évitez les parois minces ou les coupes profondes qui pourraient provoquer des vibrations ou des déformations.

Fixer des tolérances réalistes

Les tolérances serrées améliorent la précision, mais augmentent également la durée et le coût de l'usinage. Les pièces extrêmement précises nécessitent des vitesses plus lentes et davantage d'étapes d'inspection. Les concepteurs doivent choisir des niveaux de tolérance qui répondent à la fonction de la pièce sans rendre la production trop complexe.

Par exemple, les ajustements critiques, tels que ceux entre les arbres et les roulements, peuvent nécessiter une précision de l'ordre du micromètre. En revanche, les surfaces sans contact peuvent avoir des limites plus souples. Discuter des exigences de tolérance avec les machinistes dès le début permet de trouver le bon équilibre entre les performances et les coûts. Cette approche permet d'éviter les retouches inutiles et de maintenir une production pratique.

Compatibilité des matériaux et des outils

Le choix du matériau influe à la fois sur les performances de l'usinage et sur la durée de vie de l'outil. Les métaux durs comme l'acier inoxydable et le titane nécessitent des outils de coupe solides et résistants à l'usure, souvent revêtus de carbure ou de céramique. Les matériaux plus tendres comme l'aluminium ou le laiton permettent un usinage plus rapide, mais peuvent nécessiter des outils plus tranchants pour éviter les marques de surface ou les déchirures.

La production de chaleur est un autre facteur clé. Certains matériaux produisent des températures de coupe élevées, qui peuvent entraîner l'usure de l'outil ou de légères variations dimensionnelles. L'utilisation d'une forme d'outil, d'un liquide de refroidissement et d'une vitesse de coupe appropriés permet de contrôler la chaleur et de maintenir la cohérence.

FAQ

Quels sont les types de pièces qui se prêtent le mieux à l'usinage au tour ?

L'usinage au tour est préférable pour les pièces présentant une symétrie de rotation. Les exemples typiques sont les arbres, les tiges, les bagues, les entretoises, les poulies et les pièces filetées. Tout composant qui tourne autour d'un axe central peut être fabriqué efficacement sur un tour.

Le tournage CNC permet-il de réaliser des formes complexes ?

Oui. Les tours à commande numérique dotés d'une commande multi-axes et d'un outillage en direct peuvent produire des formes détaillées et complexes telles que des cônes, des contours, des rainures et des filets. Grâce à une programmation numérique précise, le tournage CNC combine plusieurs processus, tels que le perçage, le fraisage et le rainurage, en un seul réglage.

Quels niveaux de tolérance peuvent être atteints dans l'usinage au tour ?

Les tours CNC modernes peuvent atteindre des tolérances aussi étroites que ±0,005 mm (±0,0002 in) pour les composants de haute précision. La tolérance réelle dépend de l'état de la machine, du type de matériau et de la configuration de l'outillage. Les tours manuels ont généralement des tolérances un peu plus larges, de l'ordre de ±0,02 mm (±0,001 in).

En quoi l'état de surface diffère-t-il entre le tournage et la rectification ?

Le tournage permet d'obtenir une finition lisse convenant à la plupart des utilisations mécaniques et industrielles, avec une rugosité typique comprise entre Ra 1,6 et 3,2 µm. La rectification, quant à elle, enlève la matière à l'aide de meules abrasives et permet d'obtenir des finitions plus fines, avec des valeurs Ra aussi basses que 0,2 µm.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.