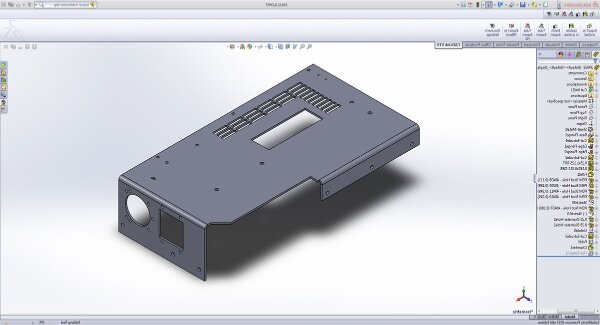

Le prototypage moderne de tôles repose sur un lien étroit entre la conception et la fabrication. La compatibilité des fichiers CAO 3D est au cœur de ce processus. Elle permet aux ingénieurs et aux fabricants d'utiliser le même modèle numérique, réduisant ainsi les erreurs dues au redessin ou à l'interprétation manuelle.

Lorsqu'une pièce est conçue dans un logiciel de CAO en 3D, chaque pli, chaque coupe et chaque tolérance sont clairement définis. Ces fichiers peuvent être envoyés directement aux machines de fabrication, telles que les découpeuses laser et les presses plieuses. Cela permet de s'assurer que la pièce finie correspond à la conception d'origine. Le passage en douceur du fichier numérique à la pièce physique élimine les étapes inutiles et accélère la production.

Pour les équipes de développement de produits d'aujourd'hui, l'intégration de la CAO 3D améliore également le travail d'équipe. Les concepteurs peuvent mettre à jour les modèles, partager les modifications instantanément et vérifier si la conception est prête à être fabriquée avant le début de la production. Cela permet d'éviter des erreurs coûteuses, de raccourcir les délais et de faciliter l'essai et le perfectionnement rapides des prototypes.

Pourquoi l'intégration de la CAO 3D est-elle importante pour le prototypage de tôles? ?

Une forte intégration de la CAO garantit que chaque détail de la conception reste cohérent de l'écran à l'atelier. Elle améliore la précision, le travail d'équipe et l'efficacité de la production tout en réduisant les erreurs coûteuses.

Élimination de la conversion manuelle des données

Avant que les systèmes de CAO ne puissent se connecter directement, les ingénieurs devaient souvent convertir les fichiers de conception dans des formats différents pour chaque machine qu'ils utilisaient. Chaque conversion augmentait le risque de perte de dimensions ou de géométrie, ce qui entraînait de petites erreurs lors de la fabrication. Même de légères incohérences pouvaient entraîner des retouches ou une refonte complète de la conception.

Grâce à des formats largement supportés tels que STEP, IGES et DXF, les données de conception peuvent être importées directement dans découpe au laser, flexionou des systèmes CNC. La géométrie reste précise et les caractéristiques telles que les trous, les courbes et les découpes restent fidèles au modèle original. Ce flux de données direct élimine le besoin de corrections manuelles, économise du temps de configuration et réduit le risque d'erreur humaine.

Rationaliser la collaboration entre les concepteurs et les fabricants

En matière de développement de prototypes, le timing est primordial. La compatibilité avec la CAO 3D facilite le travail d'équipe en permettant aux concepteurs et aux fabricants de travailler à partir du même modèle. Au lieu d'envoyer des dessins en 2D ou des captures d'écran, les concepteurs peuvent partager un fichier 3D détaillé qui capture toutes les caractéristiques.

Les fabricants peuvent ouvrir le modèle, l'examiner et suggérer des modifications de conception basées sur les conditions réelles de fabrication. Ils peuvent également effectuer des simulations pour tester les limites de pliage ou l'utilisation des matériaux avant le début de la production. Cette communication ouverte permet d'éviter les malentendus et de garantir le respect de l'intention de la conception.

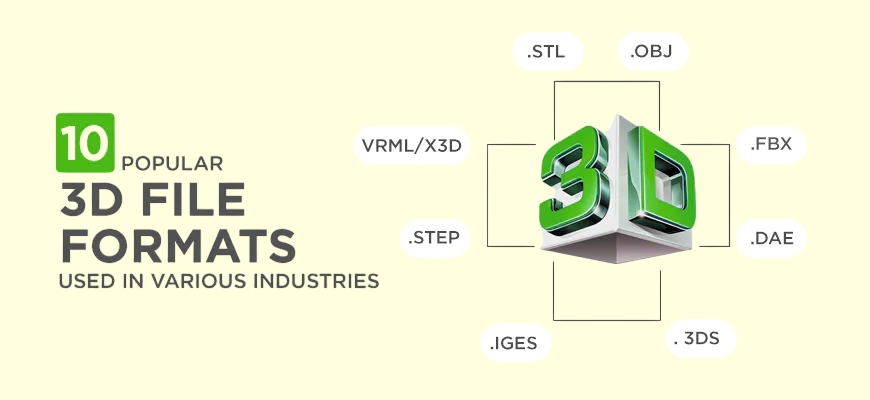

Formats de fichiers CAO 3D standard dans l'industrie manufacturière

Chaque format de fichier a une fonction distincte dans la fabrication numérique. Savoir quand utiliser DXF, STEP ou IGES permet d'assurer un transfert de données sans heurts et d'éviter les retards de production.

DXF (Drawing Exchange Format)

Les fichiers DXF sont largement utilisés dans la découpe au laser et dans l'industrie de la construction. Poinçonnage CNC. Ils stockent la géométrie 2D qui définit la disposition plane d'une pièce de tôle. Comme la plupart des logiciels de découpe laser lisent directement les fichiers DXF, ce format convient parfaitement à la réalisation de contours, à la spécification de la position des trous et à la création de trajectoires de contour.

Les ingénieurs exportent généralement des fichiers DXF après avoir déplié les modèles 3D en patrons plats. Cela permet aux fabricants de découper les pièces avec précision avant de les plier ou de les former. La structure simple du fichier DXF le rend idéal pour les pièces plates ou les composants qui n'ont pas besoin d'être entièrement détaillés en 3D.

STEP (Standard for the Exchange of Product Data)

Les fichiers STEP sont le format le plus courant pour partager des modèles 3D entre différents systèmes de CAO. Ils conservent intactes toutes les données géométriques et solides en 3D. Contrairement aux formats 2D, les fichiers STEP capturent des détails complexes tels que les courbes, les congés et les trous dans les assemblages. Ils fonctionnent de manière transparente avec des logiciels tels que SolidWorks, Inventor et CATIA.

Les fabricants utilisent les fichiers STEP pour simuler le formage, vérifier les interférences et confirmer l'intention de la conception avant la production. Leur précision et leur large compatibilité en font le choix privilégié pour le prototypage moderne de tôles.

IGES (Initial Graphics Exchange Specification)

Les fichiers IGES ont été parmi les premiers formats développés pour l'échange de données 3D. Ils peuvent stocker des géométries filaires et surfaciques, ce qui les rend utiles pour les modèles comportant des surfaces courbes ou de forme libre.

Bien que des formats plus récents comme STEP aient largement remplacé IGES, ce dernier reste utile dans les projets impliquant des systèmes de CAO plus anciens ou des conceptions basées sur des surfaces. De nombreux programmes de fabrication peuvent lire IGES, ce qui permet de réutiliser les modèles existants dans les flux de travail actuels sans avoir à les redessiner.

Les défis posés par les fichiers CAO incompatibles

Lorsque les fichiers CAO ne correspondent pas correctement, l'ensemble du processus de production est ralenti. L'incompatibilité entraîne des pertes de données, des retards et une augmentation des coûts, ce qui peut avoir une incidence sur la livraison des prototypes.

Perte de données et erreurs de géométrie

La perte de données lors de la conversion constitue un problème important lié à l'incompatibilité des fichiers de CAO. Lorsqu'une conception est transférée entre différents programmes de CAO, de petites caractéristiques telles que des trous, des congés ou des lignes de pliage peuvent se déplacer ou disparaître. Ces changements minimes posent souvent des problèmes majeurs lorsque la fabrication commence.

Par exemple, un rayon manquant ou une découpe décentrée peuvent rendre les pièces impossibles à assembler ou entraîner un mauvais fonctionnement. Même une erreur de quelques millimètres peut entraîner la défaillance de la pièce. Les ingénieurs doivent alors consacrer des heures supplémentaires à l'examen et à la correction des dessins, ce qui représente une perte de temps.

Augmentation des délais et des coûts

Chaque fois qu'un transfert de fichier échoue, quelqu'un doit le réparer. Le fait de retravailler, de redessiner et de vérifier les fichiers à plusieurs reprises prolonge les délais. La production peut être interrompue dans l'attente des données corrigées, ce qui entraîne des retards inutiles et perturbe le flux de travail.

Ces problèmes entraînent également des coûts cachés. Il faut plus d'heures d'ingénierie, la communication entre les équipes devient plus fréquente et des essais peuvent être nécessaires pour vérifier la précision. Chaque conversion de fichier supplémentaire augmente la probabilité d'erreur, ce qui peut entraîner un gaspillage de matériaux et la mise au rebut de pièces.

Comment la fabrication numérique résout ces problèmes?

La fabrication numérique rationalise le traitement des fichiers, le rendant plus fluide et plus rapide. Elle relie directement les outils de conception aux machines de fabrication, transformant les données de CAO en instructions prêtes à produire avec peu d'efforts manuels.

Systèmes intelligents de traitement des fichiers

Les logiciels de fabrication modernes peuvent traiter différents formats de CAO, notamment STEP, IGES et DXF. Ces systèmes lisent automatiquement la géométrie, détectent les données manquantes et signalent les problèmes avant le début de la production. Si un trou, une courbure ou un problème d'alignement apparaît, le système le met immédiatement en évidence afin que les ingénieurs puissent y remédier sans perdre de temps ni de matériel.

Le traitement brillant des fichiers comprend également des vérifications automatiques de la compatibilité avec les machines. Le logiciel vérifie l'épaisseur du matériau, les tolérances de pliage et la précision du modèle plat. Une fois l'inspection terminée, le fichier est préparé pour la découpe au laser ou le pliage.

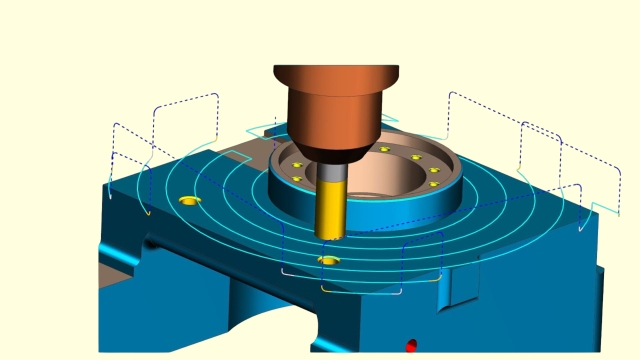

Flux de travail intégrés pour la FAO

L'intégration de la CAO ne se limite pas au partage de fichiers. Les systèmes avancés relient directement la CAO au logiciel de FAO, qui contrôle les machines à commande numérique, les découpeuses laser et les presses plieuses. Une fois le modèle 3D finalisé, le système crée automatiquement les parcours d'outils et les instructions nécessaires à la production.

Par exemple, les logiciels de FAO peuvent générer des trajectoires de coupe et des séquences de pliage directement à partir du modèle, éliminant ainsi la nécessité d'un codage manuel. Il peut également disposer les pièces sur une feuille afin de minimiser les rebuts et d'économiser du matériau.

Capacité de prototypage compatible avec la CAO 3D de Shengen

Chez Shengen, notre flux de travail numérique relie la conception, l'examen technique et la fabrication en un seul et même processus. Cette approche garantit des délais d'exécution rapides, une grande précision et une qualité constante depuis le téléchargement du fichier jusqu'à la livraison finale.

Acceptation de tous les principaux formats de fichiers

Nous prenons en charge tous les formats CAO standard, y compris DXF, STEP, IGES et d'autres largement utilisés dans l'ingénierie. Que vous conceviez avec SolidWorks, AutoCAD, Fusion 360 ou CATIA, vos fichiers peuvent être téléchargés directement sans perte de détails. Cette large compatibilité élimine la nécessité d'une conversion manuelle, ce qui nous permet de lancer rapidement la production.

Notre équipe vérifie soigneusement chaque fichier lors de l'importation afin d'en garantir l'exactitude. Toutes les caractéristiques - trous, courbes et découpes - sont conservées exactement comme elles ont été conçues. Même les géométries complexes avec des tolérances serrées peuvent être reproduites avec précision. Ce processus permet de gagner du temps et de s'assurer que chaque conception reste fidèle à l'intention initiale.

Revue DFM

Avant le début de la production, nos ingénieurs procèdent à un examen de la conception pour la fabrication (DFM) afin de garantir une fabricabilité optimale. Cette étape permet de s'assurer que la pièce peut être fabriquée efficacement et qu'elle respecte les limites de fabrication réelles. Nous vérifions des détails tels que les rayons de courbure, l'espacement des trous et l'épaisseur du matériau pour nous assurer que la conception est compatible avec nos processus.

Si nous décelons des problèmes potentiels, tels que des coudes trop serrés ou des jeux insuffisants, nous fournissons des suggestions pratiques pour améliorer la fabricabilité. Cet examen précoce permet d'éviter les retouches, de réduire les coûts et de s'assurer que chaque prototype répond aux attentes en matière de performances.

Précision numérique et rapidité d'exécution

Nos systèmes de CAO, de FAO et de production sont entièrement connectés, de sorte qu'une fois la conception approuvée, les instructions de fabrication sont générées automatiquement. La découpe au laser, le pliage et la finition peuvent commencer immédiatement, sans délai.

L'automatisation et les logiciels d'imbrication avancés nous permettent de réduire le temps de préparation et le gaspillage de matériaux tout en conservant des résultats de qualité supérieure. Chaque étape utilise les mêmes données CAO vérifiées, ce qui garantit que la rapidité ne se fait jamais au détriment de la précision.

Conseils pour préparer votre fichier CAO 3D au prototypage

Un fichier CAO correctement préparé garantit une production sans heurts et permet d'éviter les retouches. En suivant quelques étapes simples, vous vous assurez que votre conception est prête pour un prototypage rapide et précis.

Simplifiez votre modèle

Concentrez-vous sur les principales caractéristiques fonctionnelles de votre pièce. Supprimez les petits détails cosmétiques tels que les logos, les congés ou les lignes décoratives qui n'affectent pas les performances. Ces détails peuvent ralentir l'usinage ou la découpe au laser et ajouter une complexité inutile.

Vérifiez que votre modèle ne comporte pas de corps cachés, de surfaces superposées ou d'esquisses inutilisées. Une géométrie simplifiée permet aux ingénieurs de déplier, de programmer et de fabriquer plus facilement des pièces sans erreurs. Un modèle propre et léger permet un traitement plus rapide et une compréhension plus précise de votre intention de conception.

Inclure des notes et des tolérances claires

Ajoutez tous les détails de production essentiels directement à votre modèle CAO ou au dessin joint. Spécifiez clairement le type de matériau, l'épaisseur de la tôle et la finition de la surface. Si votre pièce nécessite des tolérances serrées, notez-les et assurez-vous qu'elles sont réalisables avec le processus de fabrication choisi.

Par exemple, vous pouvez définir ±0,1 mm pour les diamètres des trous ou ±1° pour les courbes. Fournir ces détails aide les ingénieurs à choisir les bons outils et les bonnes configurations. Cela permet également d'éviter toute confusion lors de l'établissement du devis et de s'assurer que le prototype répond à vos attentes en matière de conception.

Exportation dans des formats neutres

Lorsque vous enregistrez votre fichier, utilisez des formats neutres tels que STEP (.stp) ou IGES (.igs) pour faciliter le partage entre différents systèmes de CAO et de FAO. Ces formats préservent la géométrie avec précision et sont standard dans la fabrication.

Si votre pièce doit être découpée au laser en 2D, joignez un fichier DXF (.dxf) montrant la disposition à plat. Vérifiez toujours les paramètres d'exportation pour vous assurer que toutes les couches, unités et caractéristiques sont incluses. En envoyant des données CAO précises et complètes, vous aidez votre fabricant à produire rapidement et efficacement des prototypes précis.

Que se passe-t-il si vous n'avez pas de fichier CAO ?

Tous les projets ne commencent pas par un modèle 3D prêt à l'emploi. De nombreux clients s'adressent à nous avec seulement un croquis, une photo ou un échantillon de pièce existante. C'est tout à fait normal. Le prototypage moderne n'exige pas que vous maîtrisiez un logiciel de CAO. Il vous suffit d'avoir une idée claire et quelques mesures clés.

De l'idée au modèle 3D

Si vous ne disposez pas d'un fichier CAO, vous pouvez toujours commencer par fournir des croquis, des photos ou des dessins simples. Même une esquisse dessinée à la main avec les principales dimensions suffit aux ingénieurs pour comprendre votre intention de conception. La communication de détails tels que le matériau, la fonction et l'environnement de travail aide également notre équipe à concevoir un modèle précis et fabricable.

Que votre projet soit un support mécanique, un boîtier ou un panneau décoratif, nos ingénieurs peuvent le recréer numériquement à l'aide d'outils de CAO professionnels. Le modèle final aura une géométrie précise et sera prêt pour la fabrication.

Assistance de Shengen en matière de dessin et de conception

Chez Shengen, notre équipe d'ingénieurs vous aide à transformer votre concept en une conception prête pour la production. Si vous ne disposez que d'un croquis ou d'un échantillon de pièce, nous pouvons créer un fichier CAO 2D ou 3D détaillé sur la base de vos données.

Nous commençons par une brève consultation pour confirmer vos exigences, notamment en matière de taille, de matériau, d'épaisseur et de performances. Nos ingénieurs construisent ensuite un modèle manufacturable, en vérifiant chaque caractéristique pour s'assurer que la fabrication et l'assemblage se déroulent sans heurts. Vous recevrez un aperçu numérique pour examen et approbation avant le lancement de la production.

Téléchargez votre fichier CAO 3D dès aujourd'hui pour obtenir un devis instantané et un examen DFM. La plateforme de fabrication numérique de Shengen transforme votre conception en une pièce métallique finie, le tout en quelques jours.

FAQ

Quels sont les formats de fichiers pris en charge par Shengen ?

Shengen accepte tous les principaux formats de fichiers 3D et 2D, y compris les fichiers STEP (.stp), IGES (.igs), DXF (.dxf) et SolidWorks. Ces formats fonctionnent de manière transparente avec nos systèmes de fabrication numérique, garantissant un transfert de données précis de la conception à la production sans qu'il soit nécessaire de procéder à une conversion manuelle.

Comment puis-je m'assurer que mon fichier CAO est prêt pour la fabrication ?

Avant de télécharger votre fichier, assurez-vous qu'il contient tous les détails essentiels, tels que le type de matériau, l'épaisseur de la feuille et la finition de la surface. Supprimez toute géométrie inutile, telle que les congés décoratifs, les couches inutilisées ou les petites caractéristiques esthétiques. Exportez votre modèle final dans un format neutre, tel que STEP ou IGES, afin de conserver des dimensions précises et d'éviter toute caractéristique manquante.

Est-il possible d'apporter des modifications à la conception après avoir soumis mon fichier CAO ?

Oui. Si vous devez modifier votre conception, téléchargez le fichier CAO révisé. Nos ingénieurs examineront la mise à jour, vérifieront à nouveau la fabricabilité et confirmeront les modifications avant de passer à la production.

Combien de temps faut-il pour recevoir un prototype ?

Le délai d'exécution dépend de la complexité de la pièce, de la sélection des matériaux et des exigences de finition. Dans la plupart des cas, nous pouvons produire et expédier des prototypes en quelques jours seulement.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.