Lors de la conception ou de l'approvisionnement de pièces métalliques, les ingénieurs et les fabricants sont souvent confrontés à une question clé : quelle méthode de production convient le mieux au projet en termes de coût et de délai ? Le choix d'un mauvais procédé peut entraîner une perte de temps, une augmentation des coûts, voire la défaillance d'un composant. Beaucoup pensent que toutes les pièces métalliques sont fabriquées de la même manière, mais en fait, différentes pièces sont mieux adaptées à d'autres procédés de fabrication.

C'est pourquoi il est essentiel de comprendre la différence entre la fabrication et l'emboutissage de la tôle. Chaque méthode a ses propres avantages, ses limites et ses cas d'utilisation idéaux. En comprenant leurs différences en termes de vitesse de production, de coût, de précision et de performance des matériaux, les ingénieurs peuvent prendre des décisions plus éclairées qui permettent d'économiser de l'argent, d'améliorer la qualité et de réduire les délais d'exécution.

Dans les sections suivantes, nous expliquons comment chaque processus fonctionne et où il est le plus performant, afin de vous aider à déterminer quelle méthode de fabrication correspond à votre conception, à votre budget et à vos objectifs de production.

Qu'est-ce que la fabrication traditionnelle de tôles ?

Fabrication traditionnelle de tôles est un processus de fabrication complet qui combine des opérations manuelles et mécaniques pour couper, plier, riveter, assembler par pression, fraiser, gaufrer, souder et assembler des matériaux métalliques en pièces finies. Cette méthode offre une grande flexibilité, permettant aux ingénieurs de créer rapidement des prototypes et des pièces de faible volume sans avoir recours à des moules coûteux. Elle permet également de modifier rapidement la conception à moindre coût.

Processus de base

La fabrication traditionnelle de tôles combine généralement plusieurs opérations de formage et d'assemblage pour transformer des tôles plates en composants fonctionnels. Chaque étape garantit la précision des dimensions, la solidité de la structure et la qualité globale.

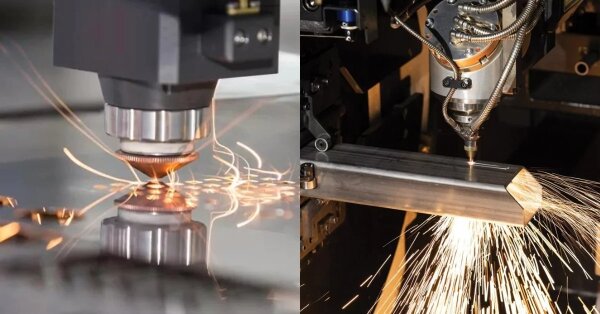

- Découpage : Découpe au laser, tonte, découpe au jet d'eauLe découpage à l'arc ou au fil est utilisé pour créer des formes plates qui correspondent aux dimensions de la conception, y compris les trous internes.

- Pliant: L'utilisation d'un presse plieuseLa feuille est pressée entre une matrice et une rainure en V pour former des angles précis et lisses allant de 0° à 180°.

- Soudage: Des techniques telles que le soudage MIG, TIG ou par points permettent d'assembler des pièces de manière permanente afin de créer des ensembles solides et sans soudure.

- Fixation et insertion de la quincaillerie : Des procédés tels que le rivetage, le clinchage ou l'installation d'écrous, de goujons et de vis PEM améliorent la résistance des pièces et simplifient l'assemblage.

- Options de finition, tel que Le revêtement en poudre, le brossage, l'anodisation, la passivation ou la peinture améliorent l'apparence, la résistance à la corrosion et, dans certains cas, la conductivité électrique.

- Assemblée: Les composants usinés sont alignés, ajustés et fixés pour former des ensembles complets prêts à être livrés ou utilisés directement.

Capacités

La fabrication traditionnelle de tôles peut prendre en charge un large éventail de projets, depuis les prototypes simples jusqu'aux assemblages complets. Elle permet d'obtenir des tolérances serrées, d'excellents états de surface et une intégrité structurelle fiable.

Les produits typiques comprennent les boîtiers, les supports, les panneaux, les armoires, les cadres et les couvercles. Les fabricants produisent également des structures soudées, des racks, des consoles, des écrans EMI/RF et des barres omnibus utilisés dans les systèmes industriels et électroniques.

De nombreux ateliers proposent des services internes, notamment la finition, l'installation du matériel et l'assemblage mécanique. Cela permet de raccourcir les délais et d'améliorer l'homogénéité des lots. Qu'il s'agisse d'un prototype complexe ou d'une petite série, la fabrication traditionnelle de tôles offre la souplesse et la précision nécessaires pour répondre à des exigences élevées.

Volume de production et applications typiques

La fabrication traditionnelle de tôles est plus adaptée aux petites et moyennes séries. Elle offre des temps de préparation courts pour le travail sur mesure et permet des modifications de conception sans réoutillage majeur.

Il est donc idéal pour les industries qui privilégient la flexibilité et la rapidité d'exécution, telles que l'électronique, les appareils médicaux, le prototypage automobile, les composants de machines, les systèmes de serveurs, les batteries, les ustensiles de cuisine et les meubles en métal.

Les fabricants utilisent souvent cette méthode pour produire des boîtiers personnalisés, des panneaux de contrôle, des montages d'essai et des boîtiers de précision. Chaque projet pouvant être adapté à des besoins spécifiques, la fabrication traditionnelle de tôles est un excellent choix pour les ingénieurs qui recherchent des pièces personnalisées de haute qualité.

Qu'est-ce que l'emboutissage de la tôle ?

Estampage de tôle est un processus qui utilise des matrices spécialisées et des presses à grande vitesse pour façonner des feuilles de métal plates en pièces spécifiques. Contrairement à la fabrication traditionnelle, qui nécessite plusieurs étapes manuelles, l'emboutissage peut compléter le formage en un ou plusieurs coups de presse, ce qui le rend rapide et précis. Pour les pièces de structure simple, l'emboutissage permet souvent de créer la forme complète en une seule opération.

Présentation du processus

Le processus d'emboutissage de la tôle commence généralement par l'introduction de tôles plates ou de bobines dans une presse d'emboutissage. La presse applique une pression contrôlée, poussant le métal dans la cavité d'une matrice pour former la forme souhaitée. En fonction de la conception, différentes techniques d'emboutissage peuvent être utilisées :

- Suppression: Découpe des formes plates dans des tôles avant de les former.

- Perçant: Perforer des trous ou des ouvertures dans la feuille.

- Pliant: Forme des angles ou des brides en un seul coup de presse.

- Dessin en profondeur: Tire la feuille dans la cavité d'une matrice pour former des pièces creuses ou incurvées.

- Monnayage: Applique une pression élevée pour obtenir des dimensions précises, des surfaces lisses ou une planéité acceptable là où c'est nécessaire.

- Gaufrage: Crée des motifs en relief ou en creux pour renforcer la résistance ou l'attrait visuel.

Ces opérations peuvent être effectuées séparément ou intégrées dans des matrices progressives, qui effectuent plusieurs étapes dans un cycle de presse continu. Cette configuration augmente considérablement la vitesse, l'efficacité et l'uniformité des pièces.

Outillage et équipement

L'emboutissage de la tôle dépend d'un outillage durable et de haute précision pour assurer une production régulière et à grande vitesse. Chaque matrice est fabriquée sur mesure pour une pièce spécifique et doit répondre à des exigences de conception précises. L'équipement typique comprend

- Presses d'estampage : Presses mécaniques ou hydrauliques qui fournissent la force de formage. Différents tonnages de presse sont sélectionnés en fonction de l'épaisseur et de la taille des pièces.

- Matrices et poinçons : Outils en acier trempé qui définissent la forme, les dimensions et les caractéristiques de la pièce.

- Systèmes d'alimentation : Mécanismes automatisés qui alimentent la presse en feuilles ou en bobines à un rythme régulier, ce qui améliore l'efficacité, réduit le travail manuel et minimise la fatigue des travailleurs.

- Outils d'entretien des matrices : Équipement utilisé pour le nettoyage, l'affûtage et l'entretien des matrices afin de garantir la précision et la constance des performances à long terme.

Matériaux typiques et gamme d'épaisseurs

L'emboutissage de tôles prend en charge une large gamme de matériaux, notamment l'acier laminé à froid, l'acier inoxydable, l'aluminium, le laiton, le cuivre et le titane. Chaque matériau offre différents niveaux de solidité, de résistance à la corrosion et de formabilité, ce qui permet aux ingénieurs de choisir celui qui correspond le mieux aux exigences de performance du produit.

L'épaisseur de traitement typique varie de 0,2 mm à 6 mm, en fonction du type de matériau et de la conception de la pièce. Les tôles minces sont idéales pour les pièces légères, tandis que les tôles plus épaisses sont utilisées pour les composants porteurs ou à haute résistance.

Différences significatives entre les deux méthodes

Bien que la fabrication traditionnelle de tôles et l'emboutissage de tôles produisent tous deux des pièces métalliques, ils diffèrent considérablement en termes d'échelle de production, de structure des coûts, de précision et de flexibilité. En général, la fabrication met l'accent sur la polyvalence et la personnalisation, tandis que l'emboutissage se concentre sur une efficacité élevée et une production de masse.

Efficacité de la production

La fabrication traditionnelle comporte de nombreuses étapes, notamment le découpage, le pliage, l'insertion de matériel, le soudage, le traitement de surface, la sérigraphie, la gravure au laser et l'assemblage. Chaque étape nécessite une configuration et une manipulation individuelles, ce qui rend le processus plus lent mais très flexible. Elle est idéale pour la production de petits ou moyens volumes ou pour les projets qui nécessitent des mises à jour fréquentes de la conception - les modifications peuvent être apportées rapidement et à faible coût.

En revanche, l'estampage s'appuie sur des presses automatisées qui effectuent plusieurs opérations au cours d'un même cycle. Une fois les matrices préparées, les pièces peuvent être produites à des vitesses extrêmement élevées avec un minimum d'intervention manuelle. L'emboutissage est donc le choix privilégié pour la production à grande échelle, où la vitesse, la stabilité et la régularité sont essentielles.

Facteurs de coût

La différence de coût la plus importante réside dans l'investissement en outillage. La fabrication traditionnelle ne nécessite pas de moules coûteux, de sorte que son coût initial de mise en place est faible, ce qui la rend idéale pour les petits lots ou les prototypes. Les principales dépenses sont liées à la main-d'œuvre et au temps machine.

L'emboutissage, en revanche, nécessite des matrices conçues avec précision, ce qui implique des coûts initiaux plus élevés. Mais une fois que les matrices sont prêtes, le prix par pièce diminue considérablement. Pour les gros volumes ou la production en continu, les économies réalisées grâce à la production de masse compensent rapidement l'investissement initial dans l'outillage.

Complexité des pièces

La fabrication traditionnelle permet de traiter plus facilement les conceptions complexes et d'apporter des modifications souples. Les ingénieurs peuvent ajuster les caractéristiques, mélanger les matériaux ou modifier les méthodes d'assemblage sans trop de perturbations. Elle est donc idéale pour le développement de prototypes, les boîtiers personnalisés et la production de petites séries.

L'estampage, en revanche, convient mieux aux géométries plus simples et reproductibles. Une fois les matrices fabriquées, toute modification de la conception nécessite un réoutillage, ce qui est à la fois long et coûteux. Cependant, l'estampage peut encore intégrer de multiples caractéristiques - telles que des trous, des courbes et des gaufrages - en une seule opération, ce qui permet de maintenir une grande cohérence sur de grands volumes.

Précision et tolérances

La fabrication traditionnelle permet généralement d'obtenir des tolérances comprises entre ±0,05 mm et ±0,20 mm, en fonction de la précision de l'équipement et des compétences de l'opérateur. Des outils tels que les découpeurs laser et les presses plieuses à commande numérique améliorent la précision, mais des écarts mineurs peuvent toujours se produire en raison des processus de soudage ou d'assemblage manuels.

L'emboutissage offre une précision plus élevée et plus constante, souvent de l'ordre de ±0,05 mm ou mieux, grâce à un outillage fixe et à une force de pressage contrôlée. Ce niveau de précision est crucial pour les composants qui doivent s'intégrer avec précision dans des assemblages automatisés ou des systèmes mécaniques de précision.

Résistance des pièces et intégrité structurelle

Dans la fabrication traditionnelle, les pièces sont assemblées par soudage, rivetage ou fixation. Ces joints peuvent introduire des points de concentration de contraintes, mais avec un contrôle adéquat du processus et un soudage de haute qualité, les structures finies peuvent encore être solides et fiables.

Les pièces estampées, en revanche, sont formées à partir d'une seule feuille de métal, sans soudure ni ligne de joint. Le grain continu du métal améliore la résistance et la durabilité globales. Dans certains cas, le processus de formage entraîne un écrouissage, qui augmente la dureté du matériau, ce qui rend les pièces estampées particulièrement adaptées aux applications à forte charge ou à forte contrainte.

Faire un choix stratégique pour votre projet

Le choix de la méthode de fabrication appropriée est l'une des étapes les plus cruciales pour garantir la réussite de votre projet. Chaque procédé possède des atouts uniques, et l'essentiel est d'aligner la technique sur vos objectifs de production, vos exigences en matière de conception et votre budget.

Évaluation du volume de production

La fabrication traditionnelle de tôles convient mieux aux projets de 1 à 1 000 unités, où la flexibilité et l'adaptabilité de la conception sont plus importantes que le coût unitaire. Les changements de configuration ne prennent généralement que 1 à 3 heures et ne nécessitent pas de matrices personnalisées, ce qui rend cette approche idéale pour les prototypes, les séries pilotes et les pièces spécialisées à faible volume.

En revanche, l'emboutissage de la tôle devient très rentable dès que la production dépasse 10 000 unités. Une fois les matrices terminées, les presses d'emboutissage peuvent fonctionner en continu avec un minimum de main-d'œuvre. Une seule ligne de presse à grande vitesse peut produire plus de 500 000 pièces par mois avec une précision et une répétabilité excellentes.

Pour la production à grande échelle, ce débit élevé compense rapidement l'investissement initial en outillage.

Évaluer la complexité de la conception des pièces

La fabrication traditionnelle offre aux ingénieurs une plus grande liberté dans la géométrie des pièces. Elle peut prendre en charge des assemblages complexes impliquant de multiples coudes, soudures ou sous-composants, et permet des modifications fréquentes de la conception. Par exemple, les boîtiers ou cadres complexes comportant au moins dix coudes et soudures peuvent être modifiés rapidement sans qu'il soit nécessaire de changer l'outillage.

L'emboutissage convient mieux aux pièces simples, reproductibles et de conception stable. Changer ou retravailler une matrice peut prendre des semaines et coûter des milliers d'euros, ce qui rend cette technique peu pratique pour les projets nécessitant des mises à jour fréquentes. Cependant, l'emboutissage progressif peut encore traiter des pièces détaillées avec des trous, des nervures et des gaufrages - tant que la conception reste fixe.

Tenir compte du délai d'exécution et du budget

Le délai d'exécution et le budget sont également des facteurs clés dans la prise de décision. La fabrication traditionnelle permet de produire des prototypes en 3 à 7 jours et de réaliser des lots de faible volume en 2 à 4 semaines. La brièveté du temps de préparation permet de passer rapidement de la conception à la production.

L'emboutissage de la tôle, en revanche, nécessite une période de préparation plus longue en raison de la conception et de la fabrication des matrices, qui prend généralement de 4 à 8 semaines, en fonction de la complexité de la pièce. Une fois que les matrices sont prêtes, la production est très rapide - la production à grande échelle peut commencer en quelques heures, et les coûts unitaires diminuent de manière significative.

Du point de vue des coûts :

- La fabrication a un faible coût de démarrage, mais des coûts de main-d'œuvre et de machines plus élevés par lot.

- L'emboutissage implique un investissement initial en outillage plus important, mais le coût unitaire est beaucoup plus faible pour une production à long terme ou répétée.

Prêt à démarrer votre projet ?

Si vous êtes prêt à donner vie à la conception de vos pièces métalliques, c'est le moment ou jamais de passer à l'action. Que vous ayez besoin d'un prototype de haute précision, d'une production personnalisée en petite quantité ou d'une fabrication à grande échelle, le choix du processus approprié peut vous aider à gagner du temps, à réduire les coûts et à garantir une excellente qualité du produit.

Veuillez nous envoyer vos dessins de pièces ou vos modèles 3D dès que possible. Notre équipe d'ingénieurs examinera votre projet, vous fournira des recommandations professionnelles et vous proposera un devis rapide et sans engagement.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.