Les concepteurs ont souvent du mal à s'assurer que les pièces s'emboîtent bien les unes dans les autres. Les surfaces irrégulières peuvent causer des problèmes lors de l'assemblage, créer de mauvais ajustements et même entraîner des défaillances du produit. Le contrôle de la planéité dans le cadre de la GD&T offre un moyen clair de vérifier et de corriger ce problème. Lorsque vous savez comment utiliser la planéité, vous pouvez réduire les retouches, économiser des coûts et rendre la production plus cohérente.

La planéité peut sembler une idée simple, mais sa mise en œuvre soulève souvent des questions. Nous examinerons ce qu'elle signifie, comment la mesurer et comment l'utiliser dans la conception.

Qu'est-ce que la planéité en GD&T ?

Dans le cadre de la GD&T, la planéité indique dans quelle mesure une surface est proche d'être parfaitement uniforme en tout point. Elle permet de contrôler les variations de hauteur d'une surface. Pour ce faire, la planéité définit une zone de tolérance composée de deux plans parallèles. La surface de la pièce doit rester entre ces deux plans. Cela permet d'éviter les courbures, les vagues ou les bosses qui pourraient causer des problèmes lors de l'assemblage.

La zone de tolérance pour la planéité est simple. La valeur indiquée dans le cadre de contrôle de la fonction sépare deux plans parallèles. La surface doit être comprise entre ces plans en tout point.

Si une partie de la surface sort de cette zone, la pièce n'est pas conforme à la conception. Par exemple, si la tolérance de planéité est de 0,05 mm, la hauteur de la surface ne peut varier que de 0,05 mm sur toute la surface.

Symbole et normes

La planéité dans le cadre de la GD&T utilise un symbole simple qui est facilement reconnaissable sur les dessins. Les normes ASME et ISO définissent comment ce symbole doit être représenté et comment la tolérance doit être appliquée.

Le symbole de planéité GD&T

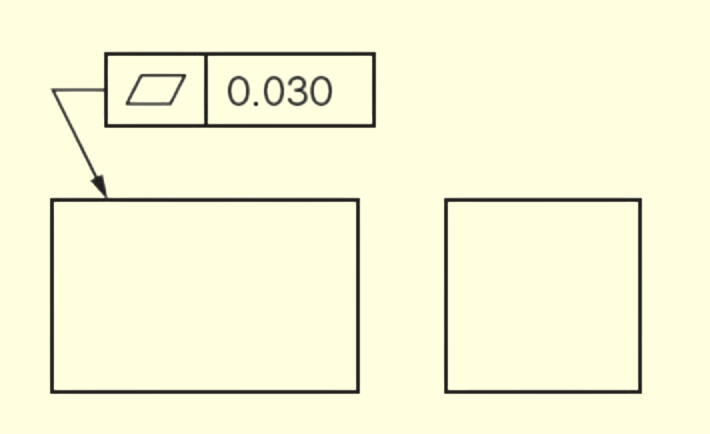

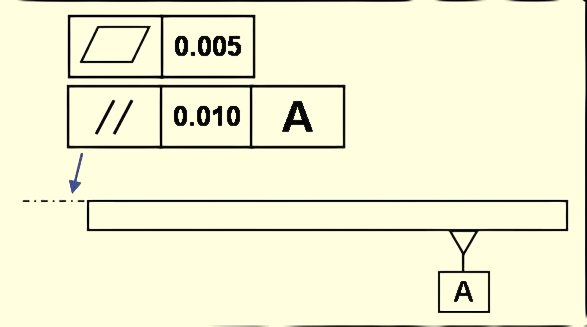

Le symbole de la planéité est un parallélogramme. Il apparaît à l'intérieur d'un cadre de contrôle des fonctions avec la valeur de tolérance. Par exemple, si le cadre affiche le symbole de planéité avec 0,1, la surface doit rester à l'intérieur de deux plans parallèles distants de 0,1 mm.

La planéité ne nécessite pas de datum, ce qui la distingue de nombreux autres contrôles GD&T qui s'appuient sur des caractéristiques de référence. Pour cette raison, la planéité est un moyen direct de contrôler une surface unique sans la relier à d'autres parties de la conception.

Normes de planéité ASME et ISO

La norme ASME Y14.5 est la norme GD&T la plus répandue aux États-Unis. Elle fournit des règles détaillées pour l'application du symbole de planéité, la définition de la zone de tolérance et le contrôle des pièces lors de l'inspection.

La norme ISO 1101 est la principale norme internationale. Elle suit la même idée de base, mais utilise parfois des méthodes différentes pour représenter les symboles ou les cadres. Par exemple, le style ou l'emplacement ne correspond pas toujours aux dessins de l'ASME.

Comment la planéité est appliquée dans le design?

La planéité est un contrôle utile dans la conception. Elle indique aux fabricants le degré exact de planéité d'une surface, éliminant ainsi toute incertitude. Lorsque les ingénieurs ajoutent la planéité aux dessins, ils s'assurent que les surfaces clés fonctionnent comme prévu.

Indication de la planéité sur les dessins techniques

Les dessins techniques montrent la planéité à l'aide d'un cadre de contrôle des caractéristiques. Le cadre comprend le symbole de planéité et la valeur de tolérance. Il peut être attaché à la surface par une ligne de repère ou placé directement sous la dimension.

Par exemple, si une surface a une tolérance de planéité de 0,05 mm, le cadre affichera le symbole de planéité et le nombre 0,05. Cela signifie que la surface doit rester en tout point entre deux plans parallèles distants de 0,05 mm.

Caractéristiques communes lorsque la planéité est spécifiée

La planéité est souvent requise pour les grandes surfaces planes qui s'assemblent à d'autres pièces. Il s'agit par exemple des bases de montage, des faces d'étanchéité, des zones de joint et des couvercles de boîtier. Ces surfaces doivent être planes pour éviter les écarts, les fuites ou les pressions inégales lors de l'assemblage.

La planéité est également fréquente dans les pièces minces telles que les plaques de tôle. Ces pièces peuvent se déformer pendant l'usinage ou traitement thermique. En ajoutant des tolérances de planéité, les ingénieurs peuvent mieux contrôler la distorsion et maintenir la surface dans les limites requises.

Méthodes de mesure de la planéité

La mesure de la planéité est tout aussi importante que sa définition. Les ingénieurs et les inspecteurs choisissent différents outils en fonction de la taille de la pièce, du niveau de tolérance et de la précision requise. Chaque méthode a ses avantages et ses limites.

Plaque de surface et jauge de hauteur

Une plaque de surface fournit un plan de référence précis. La pièce est placée sur la plaque et une jauge de hauteur ou un palpeur vérifie des points sur la surface. Les différences de lecture indiquent l'ampleur des variations de la surface. Cette méthode est simple, abordable et largement utilisée dans les ateliers.

Indicateur de cadran

Un comparateur peut être monté sur un support et utilisé avec une plaque de surface. La pièce repose sur la plaque tandis que la pointe de l'indicateur touche différents points de la surface. Lorsque la pièce se déplace, le cadran indique les changements de hauteur. Cette méthode est rapide, facile à utiliser et adaptée aux contrôles de routine.

Machines à mesurer tridimensionnelles (MMT)

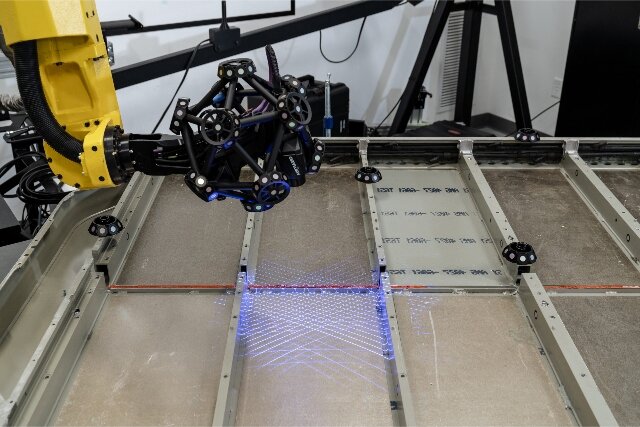

Les MMT offrent une plus grande précision. Elles utilisent des palpeurs pour mesurer de nombreux points sur une surface, puis calculent la planéité à partir des données. Les résultats sont précis et reproductibles, et comprennent des rapports détaillés pour les dossiers de qualité. Les MMT conviennent mieux aux tolérances serrées ou aux pièces de forme complexe.

Systèmes optiques et laser

Les outils optiques et laser permettent des mesures sans contact. Des appareils tels que les scanners laser et les interféromètres peuvent capturer des milliers de points rapidement. Ces systèmes sont utiles pour les pièces délicates qui ne peuvent être touchées ou les très grandes surfaces. Ils permettent d'obtenir des cartes de surface détaillées qui montrent même de petites variations.

Facteurs affectant la planéité

Plusieurs facteurs peuvent rendre une surface inégale ou déformée. Les comprendre permet d'éviter les problèmes de production.

Propriétés des matériaux et température

Le type de matériau influe fortement sur la planéité. Les métaux plus mous, comme l'aluminium, peuvent se plier ou se déformer plus facilement. Les métaux plus durs, comme l'acier, résistent à la flexion mais peuvent supporter des contraintes internes. Les variations de température ont également leur importance. Lorsqu'une pièce se réchauffe ou se refroidit, elle se dilate ou se contracte. Un chauffage inégal peut faire bouger un côté plus que l'autre, ce qui entraîne une déformation. Ce phénomène se produit souvent lors de soudage, fonderieou un traitement thermique.

Procédés de fabrication et usure des outils

Les différentes méthodes de fabrication affectent la planéité de la surface de diverses manières. Fraisage, affûtage, estampillage, et découpe au laser produisent tous des résultats variables. Les outils usés aggravent les problèmes de planéité. Les outils émoussés coupent de manière irrégulière, créant des points hauts et bas sur la surface. Un entretien régulier des outils et des vitesses de coupe adéquates permettent de réduire ces problèmes.

Contraintes résiduelles et déformation

Les contraintes résiduelles sont des forces piégées à l'intérieur d'une pièce après sa fabrication. Ces contraintes peuvent déformer ou tordre le matériau même après l'usinage. Les processus tels que le soudage, le moulage ou le pliage de la tôle laissent souvent des contraintes résiduelles. Avec le temps, ces contraintes peuvent se relâcher et modifier la planéité de la surface. Des traitements tels que la réduction des contraintes ou des étapes d'usinage contrôlées peuvent réduire ces risques et stabiliser les surfaces.

Bonnes pratiques pour les ingénieurs et les concepteurs

Les exigences en matière de planéité doivent concilier la fonction de la pièce et la facilité de fabrication. Pour obtenir une bonne planéité, il faut une conception intelligente et une communication claire.

Définition d'exigences pratiques en matière de planéité

La planéité doit correspondre à l'utilisation de la pièce. Des tolérances serrées peuvent être nécessaires pour éviter les fuites sur une surface d'étanchéité, mais une tolérance plus lâche peut encore convenir à une plaque de montage. Le choix d'une tolérance plus stricte que nécessaire peut augmenter les coûts sans améliorer les performances.

Communiquer clairement la planéité sur les dessins

Les dessins doivent montrer la planéité de manière claire et cohérente. Placez le cadre de contrôle des caractéristiques près de la surface ou de la dimension concernée et veillez à ce que la valeur de la tolérance soit facilement lisible. Évitez les notes vagues ou les symboles peu clairs qui pourraient être mal interprétés.

Collaborer avec les fabricants

De bons résultats dépendent d'une bonne communication avec les fabricants. Les ingénieurs doivent discuter des choix de tolérance avec les machinistes dès le début du processus de conception. Cela permet de s'assurer que la planéité choisie peut être obtenue avec les outils et les méthodes disponibles. La collaboration peut également permettre de découvrir des ajustements permettant de réduire les coûts, comme de petites modifications de la tolérance ou de l'état de surface.

Conclusion

La planéité dans le cadre de la GD&T définit des règles claires quant à l'uniformité d'une surface. Elle facilite l'ajustement des pièces, réduit les contraintes dans les assemblages et améliore la fiabilité des produits. En appliquant correctement la planéité, les ingénieurs peuvent éviter des retouches coûteuses, gagner du temps en production et garantir de meilleures performances dans de nombreux secteurs.

Vous avez besoin de pièces de haute qualité avec un contrôle strict de la planéité ? Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir une solution rapide et fiable adaptée à vos besoins.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.