Chaque projet de fraisage CNC commence par une question clé. Quel matériau utiliser ? Le bon choix peut rendre vos pièces solides, précises et abordables. Un mauvais choix peut entraîner des retards, des coûts supplémentaires et des efforts inutiles. De nombreux projets doivent être retravaillés simplement parce que le matériau n'était pas adapté. Bien choisir dès le départ peut vous faire gagner du temps et du stress.

Le choix du matériau détermine l'orientation de l'ensemble du projet. Il influe sur les performances de la pièce, sur sa facilité d'usinage et sur son coût. Examinons les principaux facteurs qui entrent en ligne de compte et voyons comment les comparer efficacement.

Pourquoi le choix des matériaux est important pour le fraisage CNC?

Le matériau a une incidence sur tout, de l'usure de l'outil à la durée de l'usinage. Les matériaux plus tendres comme les plastiques se coupent rapidement mais peuvent manquer de résistance. Les métaux plus durs résistent à l'usure mais peuvent augmenter les coûts d'usinage. Si le matériau n'est pas adapté à la fonction de la pièce, vous risquez d'obtenir des performances médiocres ou de subir des défaillances dans le monde réel.

Certains matériaux se dilatent ou se contractent davantage sous l'effet de la chaleur. D'autres peuvent ne pas respecter des tolérances serrées. Le matériau influe également sur la qualité de la surface, la netteté des arêtes et la facilité avec laquelle les pièces peuvent être finies ou revêtues.

Un mauvais choix peut entraîner un ralentissement de la production, des bris d'outils ou la mise au rebut de pièces. Un bon ajustement permet de gagner du temps, de protéger les outils et d'assurer le bon fonctionnement de la pièce.

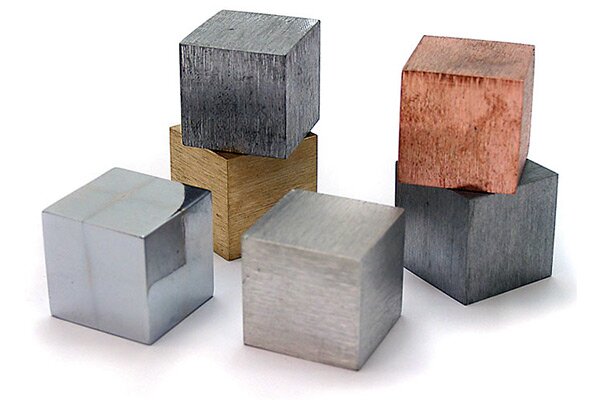

Catégories de matériaux courants pour le fraisage CNC

Fraisage CNC travaille avec une large gamme de matériaux. Chaque type a son équilibre en termes de résistance, de poids, d'usinabilité et de coût. Voici les principales catégories que vous retrouverez dans la plupart des projets :

Métaux

- Alliages d'aluminium

- Acier inoxydable

- Acier au carbone

- Alliages de laiton et de cuivre

- Titane

Plastiques et polymères

- abdos

- Nylon

- Polycarbonate (PC)

- COUP D'OEIL

- Acétal (POM)

Composites et matériaux spécialisés

- Plastiques renforcés de fibres de verre (PRFV)

- Composites à base de fibres de carbone

- Tableau d'outillage

- Céramique

Métaux dans le fraisage CNC

Le métal est un excellent choix pour le fraisage CNC car il offre solidité, résistance à la chaleur et précision. Chaque type de métal a ses points forts. Voici comment les options les plus courantes se comparent.

Alliages d'aluminium : Léger et polyvalent

L'aluminium est l'un des métaux les plus faciles à usiner. Il se coupe rapidement, respecte des tolérances serrées et présente une bonne finition de surface. Il est également léger, résistant à la corrosion et économique.

Les qualités courantes comme le 6061 sont utilisées dans l'aérospatiale, l'automobile et les produits de consommation. L'aluminium convient bien aux prototypes et aux pièces finies qui n'ont pas besoin d'une résistance extrême. Il n'est pas idéal pour les pièces soumises à de lourdes charges ou à une chaleur extrême.

Acier inoxydable : Résistant à la corrosion et durable

L'acier inoxydable résiste à l'humidité, aux produits chimiques et à la chaleur. Il est idéal pour les pièces médicales, alimentaires ou marines. Les qualités 304 et 316 sont souvent utilisées lorsque la résistance à la rouille est nécessaire.

Mais il est plus difficile à usiner. Il émousse rapidement les outils et nécessite des vitesses plus lentes. Vous échangerez une certaine facilité d'usinage contre la durabilité et la résistance.

Acier doux : Abordable et solide

L'acier doux est un bon équilibre entre la résistance, le coût et la facilité d'utilisation. Il s'usine bien et convient aux pièces structurelles, aux supports et aux composants d'usage général.

Il ne résiste pas à la corrosion par lui-même, mais il peut être utilisé pour la fabrication de produits alimentaires. enduit ou peint. L'acier doux est idéal lorsqu'une résistance élevée est nécessaire, mais que la corrosion n'est pas un problème majeur.

Titane : rapport résistance/poids élevé

Le titane est solide, léger et résiste à la corrosion et à la chaleur. Il est utilisé dans l'aérospatiale, la médecine et les pièces de haute performance. Il résiste bien aux contraintes et à la chaleur, tout en restant léger.

Il est difficile à usiner. Il provoque une forte usure de l'outil et nécessite un contrôle minutieux de la vitesse et du refroidissement. Il est également coûteux. Ne le choisissez que si vous en avez besoin.

Laiton et cuivre : Excellente usinabilité et conductivité

Le laiton s'usine très bien. Les coupes sont nettes et les outils s'usent lentement. Il convient pour les raccords, les engrenages et les pièces décoratives. Il résiste également à la corrosion.

Le cuivre conduit l'électricité et la chaleur mieux que la plupart des métaux. Il est utilisé pour les pièces électriques et dissipateurs thermiques. Il est mou et plus difficile à tenir pendant la coupe, c'est pourquoi la fixation doit faire l'objet d'une attention particulière.

Plastiques et polymères dans le fraisage CNC

Les plastiques offrent des avantages uniques tels que le faible poids, la résistance chimique et l'isolation électrique. Ils réduisent également les coûts d'usinage et sont parfaits pour les pièces non structurelles.

ABS : Résistant et rentable

L'ABS est un plastique populaire pour le prototypage et les pièces peu sollicitées. Il est robuste, résistant aux chocs et facile à usiner. Il présente une bonne stabilité dimensionnelle et un bon état de surface.

L'ABS n'est pas adapté à une utilisation à haute température ou à l'extérieur, mais il est idéal pour les boîtiers, les supports et les pièces d'essai. C'est également l'un des plastiques les plus économiques qui soient.

Nylon : Résistant à l'usure et autolubrifiant

Le nylon est solide et résistant à l'usure. Il supporte bien le frottement et ne nécessite pas de lubrification supplémentaire. Il est utilisé dans les engrenages, les bagues et les pièces coulissantes.

Il absorbe l'humidité, ce qui peut modifier les dimensions. Pour les pièces sèches ou en mouvement à grande vitesse, le nylon donne de bons résultats, mais il faut éviter de l'utiliser dans des environnements humides ou mouillés sans avoir traité le matériau.

PEEK : haute performance et résistance à la chaleur

Le PEEK est un plastique de premier ordre. Il résiste aux températures élevées, aux produits chimiques et à l'usure. Il conserve sa forme sous l'effet des contraintes et de la chaleur.

Il est souvent utilisé dans les domaines de l'aérospatiale, de la médecine et de la haute technologie. Il est cher et plus difficile à usiner que d'autres plastiques, mais sa résistance et sa stabilité thermique en valent la peine pour les pièces critiques.

Acrylique : Transparent et facile à usiner

L'acrylique est transparent et léger. Il est utilisé pour les vitrines, les couvercles et les guides lumineux. Il s'usine facilement et se polit pour obtenir une finition semblable à celle du verre.

Il est plus fragile que les autres plastiques. Il peut se fissurer sous l'effet d'une charge ou d'un impact ; il faut donc l'éviter pour les pièces porteuses. En revanche, il est idéal pour les pièces cosmétiques ou transparentes.

Delrin (acétal) : Faible friction et stabilité dimensionnelle

Le delrin, ou acétal, présente une faible friction et une grande rigidité. Il s'usine bien et conserve des tolérances serrées. Il convient aux pièces telles que les roulements, les rouleaux et les poulies.

Il résiste mieux à l'humidité et aux produits chimiques que le nylon. Il est stable en taille et en forme, ce qui le rend fiable pour les pièces qui nécessitent de la précision sans gonflement ni déformation.

Matériaux de spécialité et composites

Certains projets nécessitent des matériaux qui vont au-delà des métaux ou des plastiques standard. Les composites spécialisés et les matériaux avancés offrent des avantages uniques en termes de solidité, de poids ou de résistance.

Composites à base de fibres de carbone : haute résistance et faible poids

Les composites à base de fibres de carbone sont très solides et extrêmement légers. Ils résistent à la flexion et ont une faible dilatation thermique. Ces caractéristiques les rendent utiles dans l'aérospatiale, la robotique et les pièces de haute performance.

Ils ne s'usinent pas comme le métal ou le plastique. Les fibres peuvent s'effilocher et la poussière est nocive à respirer. L'usinage nécessite des outils et des soins particuliers. Toutefois, lorsque le poids et la rigidité sont les plus importants, la fibre de carbone est un choix de premier ordre.

G10/FR4 : Isolation électrique et résistance mécanique

Le G10 et le FR4 sont des stratifiés renforcés de fibres de verre. Ils sont connus pour leur isolation électrique, leur solidité et leur résistance à l'humidité. Ces matériaux sont utilisés dans les circuits imprimés, les boîtiers et les supports structurels.

Ils s'usinent bien avec les bons outils, mais ils s'usent plus vite que les plastiques. Le G10 et le FR4 sont utiles lorsque vous avez besoin d'une isolation électrique et d'une résistance en une seule pièce.

Céramiques : Dureté extrême et résistance à la chaleur

Les céramiques sont dures, résistantes à l'usure et à la chaleur. Elles sont utilisées dans l'électronique, l'aérospatiale et les outils de coupe. Elles résistent aux environnements difficiles qui endommagent les métaux ou les plastiques.

Ils sont fragiles et peuvent se fissurer pendant l'usinage. Des outils spéciaux et des vitesses lentes sont nécessaires. Les céramiques conviennent mieux à des utilisations spécifiques à haute température ou à forte usure, et non à des pièces d'usage général.

Tableau de comparaison des matériaux de fraisage CNC

| Attribut | Métaux | Plastiques et polymères | Composites et matériaux de spécialité |

|---|---|---|---|

| Exemples courants | Aluminium, acier inoxydable, acier doux, titane, laiton | ABS, Nylon, PEEK, Acrylique, Delrin | Fibre de carbone, G10/FR4, céramique |

| Force | Haute résistance, idéale pour les applications porteuses | Résistance modérée, adaptée aux pièces non structurelles | Très élevé (fibre de carbone), fragile (céramique) |

| Poids | Moyen à lourd | Très léger | Très léger (fibre de carbone), moyen (G10), variable (céramique) |

| Résistance à la corrosion | Variable : l'acier inoxydable est élevé ; l'acier doux est faible. | Haute résistance | Haut (fibre de carbone, G10), excellent dans les conditions difficiles |

| Résistance thermique | Bonne à excellente (en particulier pour l'acier inoxydable et le titane) | Faible à moyen (sauf PEEK) | Excellente (céramique, PEEK) ; faible expansion (fibre de carbone) |

| Usinabilité | Aluminium : très bon ; Inox/Titane : moins bon | Facile (Delrin, ABS), modéré (PEEK) | Difficile ; nécessite des outils spéciaux et de l'attention |

| Coût | Moyenne à élevée | Faible à moyen | Moyenne à très élevée |

| Applications | Pièces structurelles, supports, boîtiers, aérospatiale, automobile | Prototypes, couvercles, boîtiers, engrenages, bagues | Aérospatiale, électronique, composants résistants à la chaleur et à l'usure |

| Traits particuliers | Solide, précis, supporte les revêtements et les finitions de surface | Légèreté, isolation électrique, faible frottement | Rapport poids/résistance élevé, résistance aux produits chimiques, avantages spécifiques à certains créneaux |

Comment le choix des matériaux affecte les opérations de fraisage CNC?

Le matériau que vous choisissez influence directement le déroulement de votre processus de fraisage CNC. Il influe sur tout, de la vitesse à l'usure de l'outil en passant par le contrôle des copeaux.

Vitesses et avances de coupe

Les matériaux plus tendres comme l'aluminium ou les plastiques peuvent être usinés à des vitesses élevées avec des avances plus rapides. Les matériaux plus durs comme l'acier inoxydable ou le titane nécessitent des vitesses plus lentes et des avances plus légères pour éviter d'endommager l'outil.

L'utilisation d'une vitesse ou d'une avance incorrecte peut entraîner une accumulation de chaleur, un broutage ou une mauvaise finition. Chaque matériau a une plage de coupe idéale pour maintenir les outils affûtés et les pièces propres.

Durée de vie et entretien des outils

Les matériaux durs ou abrasifs réduisent la durée de vie des outils. L'acier inoxydable, le titane et les matériaux composites usent rapidement les arêtes de coupe. Les changements d'outils fréquents augmentent les temps d'arrêt et les coûts.

Les matériaux tendres prolongent la durée de vie des outils, mais peuvent nécessiter des outils tranchants pour des coupes nettes. Le choix d'un revêtement et d'une géométrie adaptés à l'outil permet de réduire l'usure et d'améliorer la durée de vie.

Techniques de finition de surface

Certains matériaux produisent naturellement des surfaces lisses. L'aluminium et l'acrylique laissent souvent une finition propre avec un minimum d'entretien. polissage. Les matériaux plus durs peuvent nécessiter des étapes supplémentaires telles que affûtage ou le microbillage.

Le plastique peut fondre ou s'étaler si les vitesses sont trop élevées. Le laiton et le cuivre peuvent abîmer les outils s'ils ne sont pas coupés correctement. Le type de matériau détermine le degré de post-traitement nécessaire.

Formation et élimination des copeaux

Différents matériaux produisent différents types de copeaux. L'aluminium produit des copeaux bouclés qui s'enlèvent facilement. L'acier inoxydable produit des copeaux longs et filandreux qui peuvent s'enrouler autour des outils.

Les copeaux de plastique peuvent être mous et collants. Les composites tels que la fibre de carbone produisent de la poussière, qui nécessite des systèmes d'extraction. Un bon contrôle des copeaux permet de protéger les outils, de maintenir les finitions propres et d'éviter les blocages de machine.

Facteurs à prendre en compte lors du choix d'un matériau de fraisage CNC

Pour choisir le bon matériau, il ne suffit pas de penser à la résistance ou au coût. Il s'agit de savoir comment le matériau s'intègre dans l'ensemble de votre projet, de la fonction à la livraison.

Exigences en matière d'application et environnement d'utilisation finale

Commencez par déterminer où et comment la pièce sera utilisée. Sera-t-elle soumise à des charges élevées, à la chaleur, à l'humidité ou à des produits chimiques ? Les pièces extérieures peuvent nécessiter une résistance à la corrosion. Les pièces mécaniques peuvent nécessiter une résistance à l'usure ou un faible frottement.

L'environnement détermine le choix de l'acier inoxydable, du PEEK, du nylon ou d'autres matériaux. Une inadéquation à ce niveau conduit souvent à une défaillance prématurée ou à des travaux supplémentaires.

Objectifs en matière de tolérances, de précision et d'état de surface

Si votre pièce a besoin de tolérances serrées ou d'une finition propre, choisissez des matériaux qui conservent leur forme et s'usinent proprement. Les métaux comme l'aluminium et les plastiques comme le Delrin permettent d'obtenir des surfaces lisses avec un minimum d'effort.

Certains matériaux, comme le nylon, absorbent l'humidité et changent de taille. D'autres, comme les composites, peuvent s'effilocher sur les bords. Les travaux de précision nécessitent des matériaux stables et une bonne réponse de la surface à la coupe.

Volume de production et délai d'exécution

Pour les pièces de grand volume, il convient d'utiliser des matériaux qui se coupent rapidement et qui sont faciles à obtenir. L'aluminium et l'ABS sont très appréciés pour cette raison. Ils permettent une rotation rapide et une usure moindre des outils.

Pour les travaux de faible volume ou personnalisés, il est plus facile de justifier des matériaux plus coûteux ou des cycles d'usinage plus longs. Les délais peuvent également dépendre de la disponibilité des matières premières.

Contraintes budgétaires et disponibilité des matériaux

Même le matériau idéal ne sera d'aucune utilité s'il est trop cher ou indisponible - équilibrez les performances avec ce qui est disponible et ce qui correspond à vos limites de coûts.

Parfois, une solution moins coûteuse peut donner d'aussi bons résultats moyennant quelques modifications de la conception. Discutez avec votre machiniste ou votre fournisseur pour comparer les options de matériaux qui répondent aux mêmes objectifs.

Conclusion

Le choix du bon matériau pour le fraisage CNC a un impact direct sur la réussite du projet. Les métaux, les plastiques et les composites ont chacun leurs points forts, leurs limites et leurs besoins en matière d'usinage. Le meilleur choix dépend de la fonction de la pièce, de la précision requise, du volume de production et du budget.

Vous avez besoin d'aide pour sélectionner le bon matériau pour votre projet CNC ? Contactez-nous pour obtenir des conseils d'experts et des solutions rapides et pratiques adaptées à vos objectifs de conception et de production.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.