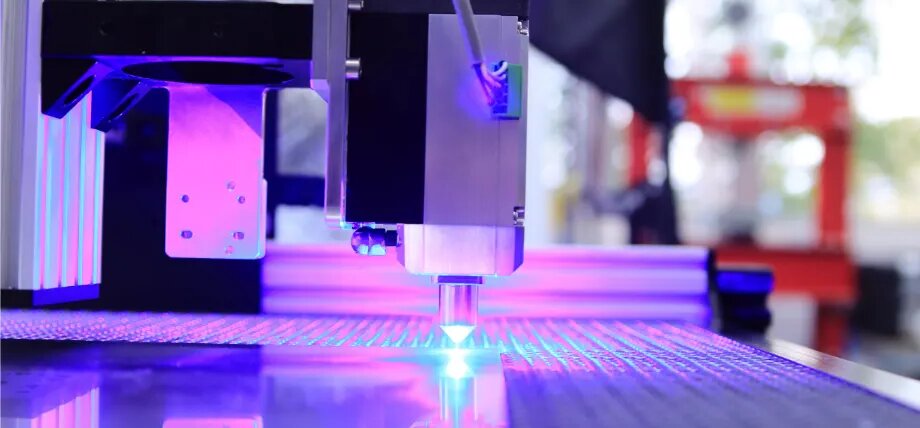

De nombreuses usines souhaitent traiter des pièces métalliques à grande vitesse et avec une grande précision. Les méthodes de coupe traditionnelles génèrent souvent de la chaleur, usent les outils et limitent la précision. L'usinage par faisceau laser résout ces problèmes. Il découpe, perce ou grave le métal et d'autres matériaux à l'aide d'un laser focalisé. Cette méthode réduit l'usure des outils et permet d'obtenir des résultats nets.

L'usinage par faisceau laser semble simple, mais la science qui le sous-tend est fascinante. Nous allons maintenant examiner le fonctionnement de ce processus et ce qui le rend précis.

Qu'est-ce que l'usinage par faisceau laser? ?

L'usinage par faisceau laser (LBM) est un processus sans contact qui utilise un faisceau de lumière focalisé pour enlever de la matière. Le laser chauffe une petite zone de la pièce. Le matériau fond ou se vaporise. Le faisceau peut couper, percer ou graver en fonction des réglages.

Le LBM fonctionne sur les métaux, les plastiques, les céramiques et même le verre. Elle n'utilise pas de mèche, ce qui évite l'usure de l'outil. Elle est rapide et précise, en particulier pour les pièces fines ou détaillées. Le faisceau laser est contrôlé par des programmes CNC ou informatiques. Cela permet d'obtenir des résultats cohérents et reproductibles.

La technologie laser a vu le jour dans les années 1960. Theodore Maiman a construit le premier laser fonctionnel en 1960. À la fin des années 1960 et au début des années 1970, les ingénieurs ont commencé à utiliser des lasers pour découper et percer des matériaux. Les premiers systèmes étaient limités en puissance et en vitesse.

Au fur et à mesure que la technologie s'est améliorée, les lasers sont devenus plus puissants et plus stables. Dans les années 1980, les lasers CO2 et Nd : YAG étaient utilisés dans de nombreuses usines. Les lasers à fibre sont apparus plus tard et ont permis d'améliorer l'efficacité énergétique et la qualité de la découpe.

Comment fonctionne l'usinage par faisceau laser ?

L'usinage par faisceau laser transforme l'énergie électrique en un puissant faisceau lumineux. Cette lumière est focalisée et dirigée vers un matériau pour le couper ou l'enlever. Chaque étape du processus est importante pour garantir un résultat propre et précis.

Génération Laser

Le processus commence par une source d'énergie. Cette énergie charge un matériau à l'intérieur du laser, appelé milieu laser. Il peut s'agir d'un gaz CO₂, d'un cristal ou d'une fibre. Lorsqu'il est alimenté, le milieu émet des particules de lumière appelées photons.

Ces photons rebondissent entre deux miroirs. L'un des miroirs est partiellement ouvert. La lumière qui s'échappe par ce miroir devient le faisceau laser.

Le type de laser utilisé dépend du travail à effectuer. Les lasers CO₂ conviennent aux plastiques, au bois et à certains métaux. Les lasers à fibre sont plus adaptés à la découpe de métaux durs ou réfléchissants comme l'acier inoxydable ou l'aluminium.

Mise au point du laser

Une fois le faisceau créé, il passe à travers des lentilles ou des miroirs. Ceux-ci concentrent la lumière en un petit point précis. Ce point est souvent inférieur à 0,2 mm.

Plus la focalisation est étroite, plus l'énergie est concentrée dans une zone. Ce faisceau focalisé peut atteindre des températures supérieures à 10 000 °C. Il est suffisamment chaud pour faire fondre ou même vaporiser la plupart des matériaux au contact. Il est suffisamment chaud pour faire fondre ou même vaporiser la plupart des matériaux au contact.

Interaction matérielle

Lorsque le laser frappe la surface, le matériau absorbe la chaleur. Selon le type de matériau, il fond, brûle ou s'évapore. Un gaz comme l'azote ou l'oxygène est souvent utilisé pendant la découpe. Il évacue le matériau fondu et maintient le bord propre.

Comme le laser travaille rapidement et avec précision, il ne surchauffe pas la zone autour de la découpe. Cela crée une petite zone affectée par la chaleur (HAZ), qui contribue à réduire la distorsion de la pièce et à maintenir les arêtes nettes.

Mouvement de précision

Pour obtenir la bonne forme, le laser doit se déplacer avec une grande précision. Pour ce faire, on utilise des commandes CNC, qui guident le laser en fonction d'un dessin numérique, généralement un fichier CAO.

La tête du laser ou la table de travail peuvent se déplacer dans différentes directions, ce qui permet des coupes flexibles et complexes. Des moteurs et des capteurs de précision permettent de maintenir l'alignement de l'ensemble, ce qui explique pourquoi les machines laser peuvent produire des pièces détaillées et reproductibles.

Composants clés de l'usinage par faisceau laser

Chaque élément d'un système laser a une fonction. Ensemble, ils créent un faisceau puissant et ciblé qui enlève le matériau avec une grande précision.

Source de courant

L'alimentation électrique fournit au système l'énergie dont il a besoin pour fonctionner. Elle envoie un courant électrique au support laser pour que les choses démarrent. La quantité d'énergie influe sur la puissance et la rapidité de la découpe laser. Un flux d'énergie régulier est essentiel pour un fonctionnement sans heurts. Dans les usines, les machines laser utilisent souvent une puissance allant de quelques centaines de watts à plusieurs kilowatts.

Lampes flash

Les lampes flash sont utilisées dans certains lasers, comme les lasers Nd : YAG. Ces lampes émettent de brefs éclats de lumière. Cette lumière charge le milieu laser et excite ses atomes. Lorsque les atomes libèrent cette énergie, ils créent des photons, les éléments constitutifs du faisceau laser. On peut considérer les lampes flash comme l'étincelle qui déclenche le processus.

Condensateur

Le condensateur agit comme une batterie. Il stocke l'énergie électrique jusqu'à ce qu'elle soit nécessaire. Lorsque les conditions sont réunies, il envoie une décharge intense et rapide pour alimenter la lampe flash. Sans cette salve, la lampe flash n'aurait pas assez d'énergie pour se déclencher correctement. Le condensateur veille à ce que le laser démarre à pleine puissance.

Miroir réfléchissant

Les miroirs situés à l'intérieur du système laser contribuent à la formation du faisceau. L'un des miroirs réfléchit toute la lumière. L'autre laisse passer une partie de la lumière. Le faisceau rebondit plusieurs fois entre ces deux miroirs, gagnant en puissance à chaque passage. Finalement, le faisceau s'échappe par le miroir partiellement réfléchissant. C'est ce faisceau qui devient le faisceau laser de travail. Ces miroirs doivent être soigneusement alignés pour que le faisceau reste stable et propre.

Lentilles

Les lentilles focalisent le faisceau laser après qu'il a quitté la configuration du miroir. Elles concentrent le faisceau en un point très petit. Il est ainsi plus facile de faire fondre ou de brûler rapidement le matériau. La lentille façonne également la zone de découpe. Si la lentille est poussiéreuse ou mal alignée, la découpe risque d'être désordonnée ou décentrée. C'est pourquoi il est si important de disposer de bonnes lentilles et de les garder propres pour l'usinage au laser.

Types de lasers utilisés dans l'usinage

Différents types de laser sont utilisés en fonction du matériau, de l'épaisseur et des exigences du travail. Chaque type a ses points forts.

Lasers à CO₂

Les lasers CO₂ génèrent le faisceau laser à l'aide d'un mélange de gaz comprenant du dioxyde de carbone. Ils fonctionnent dans la gamme des infrarouges et sont parfaits pour découper, graver et marquer des matériaux non métalliques comme le bois, le plastique, le verre et les tissus.

Ils peuvent également découper certains métaux, en particulier avec l'aide de gaz d'assistance, mais ils ne sont pas idéaux pour les pièces métalliques très réfléchissantes ou épaisses. Ces lasers sont utilisés dans des secteurs tels que l'emballage, la signalisation et le travail du bois.

Points clés :

- Longueur d'onde : ~10,6 µm

- Idéal pour : Non-métaux, métaux fins

- Avantages : Coupes lisses, abordables, largement utilisées

- Limites : Moins efficace sur les métaux réfléchissants ou épais

Nd : Lasers YAG

Nd : YAG signifie grenat d'aluminium et d'yttrium dopé au néodyme. Il s'agit d'un laser à l'état solide. Il peut fonctionner à la fois en mode pulsé et en mode continu, ce qui le rend adapté à la découpe et au perçage.

Ces lasers fonctionnent bien sur les métaux, en particulier dans les applications qui nécessitent une grande précision, comme les appareils médicaux ou l'électronique. Ils sont également souvent utilisés pour soudage et gravure des détails fins.

Points clés :

- Longueur d'onde : ~1,064 µm

- Idéal pour : Métaux, découpage fin, soudage

- Avantages : Puissance élevée, précision, polyvalence

- Limites : Plus d'entretien, efficacité énergétique moindre

Lasers à fibre

Les lasers à fibre utilisent des fibres optiques pour générer et délivrer le faisceau laser. Ils sont réputés pour leur efficacité, leur stabilité et leur longévité. Ces lasers sont excellents pour découper les métaux réfléchissants comme le cuivre, l'aluminium et l'acier inoxydable.

Les lasers à fibre ont un faisceau de petite taille, ce qui signifie plus d'énergie dans une zone plus petite. Ils sont donc rapides et précis. Ils sont couramment utilisés dans les secteurs de l'automobile, de l'aérospatiale et de l'électronique.

Points clés :

- Longueur d'onde : ~1,06 µm

- Idéal pour : Découpe des métaux, en particulier les métaux réfléchissants

- Avantages : Vitesse élevée, faible entretien, longue durée de vie

- Limites : Coût initial plus élevé

Matériaux adaptés à l'usinage par faisceau laser

L'usinage par faisceau laser fonctionne sur de nombreux matériaux, mais les performances dépendent du type de matériau, de son épaisseur et de sa réflectivité. Le choix du bon matériau garantit une meilleure qualité de coupe et une plus grande efficacité.

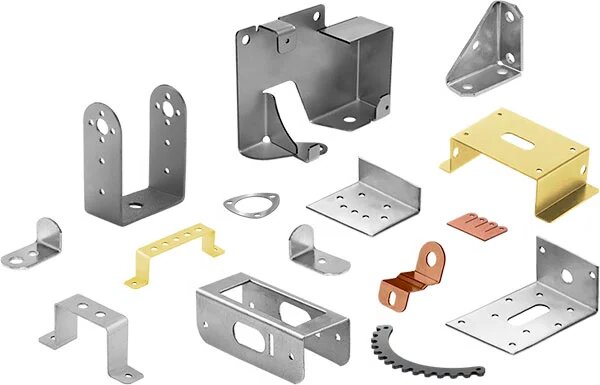

Métaux

Les lasers sont largement utilisés dans l'industrie manufacturière pour découper les métaux. Des matériaux tels que l'acier doux, l'acier inoxydable, l'aluminium et le titane sont couramment traités.

- Acier doux coupe facilement et laisse des bords nets.

- Acier inoxydable a besoin de plus de puissance et de gaz d'assistance pour éviter l'oxydation.

- Aluminium est léger mais réfléchissant, ce qui le rend plus difficile à découper - les lasers à fibre le gèrent mieux.

- Titane nécessite un contrôle précis afin d'éviter les déformations dues à la chaleur ou une mauvaise qualité des bords.

Les lasers sont idéaux pour les feuilles minces et les plaques modérément épaisses. D'autres méthodes, comme le coupage au plasmapeut s'avérer plus pratique pour les métaux très épais.

Non-métaux

L'usinage au laser n'est pas réservé aux métaux. Il fonctionne également très bien sur de nombreux matériaux non métalliques :

- Plastiques (comme l'acrylique et le polycarbonate) peuvent être découpés ou gravés facilement avec des lasers CO₂.

- Céramique peuvent être marqués ou percés, mais ils peuvent se fissurer s'ils ne sont pas manipulés avec précaution.

- Composites (comme la fibre de carbone ou le FR4) peuvent être traités au laser, mais certains dégagent des fumées nocives et nécessitent une ventilation.

Les lasers CO₂ sont couramment utilisés pour les non-métaux, en particulier dans les secteurs de l'emballage, de la signalisation et de l'électronique.

Considérations relatives à l'épaisseur du matériau et à la réflectivité

Deux facteurs essentiels influencent l'efficacité d'un laser : l'épaisseur et la réflectivité.

- Matériaux plus minces sont plus faciles à couper et permettent des vitesses plus élevées.

- Matériaux plus épais nécessitent plus de puissance et peuvent ralentir le processus.

- Surfaces réfléchissantesLes matériaux à haute température, comme le cuivre ou l'aluminium, peuvent renvoyer le laser et endommager la machine. Les lasers à fibre sont mieux adaptés à ces matériaux.

Paramètres du processus et leurs effets

Les performances de l'usinage par faisceau laser dépendent de plusieurs paramètres clés. Chaque paramètre influe sur la réaction du matériau et sur la qualité de la coupe ou de la marque finale.

Puissance du laser et densité d'énergie

La puissance du laser détermine la quantité d'énergie que le faisceau délivre par seconde. Une puissance plus élevée coupe plus rapidement et plus profondément, mais peut aussi causer plus de dommages thermiques.

La densité d'énergie est la quantité de puissance concentrée sur une petite surface. Elle dépend à la fois de la puissance et de la précision avec laquelle le faisceau est focalisé. Une plus grande quantité d'énergie dans une zone plus petite rend la coupe plus efficace.

- Une puissance élevée est préférable pour les matériaux épais ou rigides.

- La faible puissance permet d'obtenir des bords plus nets sur les pièces fines ou délicates.

- Une puissance trop élevée peut entraîner une surchauffe de la pièce ou une augmentation de la zone affectée thermiquement (ZAT).

Durée et fréquence des impulsions

Dans les lasers pulsés, l'énergie est délivrée en courtes salves plutôt qu'en flux continu.

- La durée de l'impulsion est la durée de chaque salve. Des impulsions plus courtes réduisent l'accumulation de chaleur et permettent un meilleur contrôle.

- La fréquence des impulsions correspond au nombre d'impulsions par seconde. Une fréquence plus élevée augmente la vitesse mais peut réduire l'énergie maximale.

Les impulsions courtes à haute fréquence sont idéales pour une découpe ou un marquage précis. Les impulsions plus longues conviennent bien pour les coupes plus profondes, mais elles peuvent créer des contraintes thermiques plus importantes.

Taille du point focal et qualité du faisceau

La taille du point focal est la largeur du faisceau laser au niveau du point de coupe. Un spot plus petit signifie qu'il y a plus d'énergie au même endroit, ce qui permet d'obtenir des coupes plus nettes et plus précises.

La qualité du faisceau fait référence à la stabilité et à l'uniformité du laser. Un faisceau de haute qualité conserve mieux sa forme et sa focalisation, en particulier sur de longues distances ou lors de la découpe de détails fins.

- Une taille de spot plus petite signifie des coupes plus fines et des kerfs plus petits.

- Une mauvaise focalisation du faisceau peut entraîner des bords irréguliers ou des formes manquantes.

- Une optique propre et un alignement correct permettent de maintenir une bonne qualité de faisceau.

Avantages de l'usinage par faisceau laser

L'usinage par faisceau laser offre de nombreux avantages par rapport aux méthodes de coupe traditionnelles. Il est rapide, précis et flexible, ce qui en fait un choix de premier ordre dans de nombreuses industries.

Haute précision et exactitude

La découpe au laser permet d'obtenir des tolérances serrées, souvent de l'ordre de ±0,05 mm ou mieux. Le faisceau est focalisé sur un point minuscule, ce qui permet des coupes nettes et détaillées. C'est la solution idéale pour les pièces qui nécessitent des formes exactes, des arêtes vives ou des caractéristiques fines.

Usure minimale des outils

La découpe laser étant un processus sans contact, aucun outil physique ne touche le matériau. Cela signifie qu'il n'y a pas de lames de coupe à affûter ou à remplacer. Le faisceau fait tout le travail, de sorte que l'usure est minime, voire inexistante.

Capacité à découper des formes complexes

Les machines laser suivent des trajectoires programmées par la CNC, ce qui leur permet de découper des angles aigus, des courbes serrées, des trous ou des motifs délicats sans changer d'outil. Ainsi, les conceptions complexes difficiles à usiner avec des perceuses ou des scies peuvent être traitées facilement.

Processus sans contact

Comme aucune force n'est appliquée au matériau, les pièces fines ou délicates ne se plient pas et ne se fissurent pas. Il n'y a pas non plus de vibration ou de friction, ce qui contribue à protéger les composants fragiles. Cela réduit également le risque de marques d'outils ou de dommages de surface.

Limites et défis

Si l'usinage par faisceau laser présente de nombreux avantages, il a aussi quelques inconvénients. Comprendre ces derniers vous aidera à décider quand la découpe laser est le bon choix - et quand elle ne l'est pas.

Coût élevé de l'équipement

Les machines laser, en particulier les modèles à haute puissance ou à fibre, peuvent être coûteuses. Le coût initial comprend la machine, le système de refroidissement, les commandes numériques et l'installation de ventilation.

L'entretien, les pièces de rechange et les opérateurs qualifiés viennent s'ajouter à l'investissement total. Cela peut constituer un obstacle pour les petits ateliers ou les projets à petit budget.

Épaisseur limitée du matériau

La découpe laser convient mieux aux matériaux minces et moyennement épais. Par exemple, les lasers à fibre peuvent découper efficacement de l'acier doux jusqu'à 25 mm, mais au-delà, la vitesse diminue et la qualité de la découpe peut s'en ressentir.

Plasma ou découpe au jet d'eau peut s'avérer plus pratique pour les plaques très épaisses ou les applications lourdes.

Effets thermiques sur les matériaux sensibles

Les lasers génèrent une chaleur élevée qui peut poser des problèmes aux matériaux sensibles à la chaleur. Certains plastiques peuvent fondre ou dégager des fumées nocives. Les métaux minces peuvent se déformer ou développer une large zone affectée par la chaleur (ZAT) s'ils ne sont pas coupés avec soin.

Les matériaux tels que le cuivre et le laiton réfléchissent la lumière et peuvent nécessiter une manipulation spéciale ou des lasers plus puissants.

Considérations relatives à la sécurité et à l'exploitation

Les systèmes laser impliquent des tensions élevées, des faisceaux lumineux et parfois des fumées toxiques. Un blindage approprié, des systèmes d'échappement et des équipements de protection individuelle (EPI) sont essentiels.

Les opérateurs doivent être formés à la gestion des risques spécifiques au laser, tels que la réflexion du faisceau ou les fuites de gaz. Le processus peut présenter des risques pour la sécurité dans l'atelier s'il n'est pas correctement configuré.

Applications dans tous les secteurs d'activité

L'usinage par faisceau laser est utilisé dans de nombreuses industries parce qu'il offre une grande précision, une coupe rapide et des résultats nets. Voyons où et comment il est couramment appliqué.

Aérospatiale et aviation

Dans l'industrie aérospatiale, la précision et la fiabilité des pièces sont essentielles. La découpe laser est utilisée pour les pièces métalliques légères, les composants de moteur et les supports complexes. Elle permet de réduire le poids des pièces sans sacrifier leur résistance.

Les lasers permettent également de découper avec une grande précision des alliages à haute performance tels que le titane ou l'Inconel. C'est important dans les avions où la performance des matériaux sous contrainte est primordiale.

Fabrication de dispositifs médicaux

Les pièces médicales nécessitent souvent des caractéristiques à micro-échelle et des arêtes propres et sans bavures. L'usinage au laser permet de créer des outils chirurgicaux, des implants, des stents et des composants de diagnostic.

Le processus étant sans contact et hautement contrôlé, il évite la contamination et l'endommagement des pièces délicates. Les lasers Nd : YAG et à fibre sont omniprésents dans ce domaine.

Électronique et microfabrication

L'usinage laser brille dans l'électronique pour la découpe, le perçage et le marquage de petites pièces telles que les cartes de circuits imprimés, les connecteurs et les capteurs. Il est également utilisé pour le micro-usinage des plaquettes de silicium et des boîtiers en plastique.

Les lasers à impulsions courtes peuvent créer des caractéristiques très fines sans surchauffer les zones voisines, ce qui permet d'éviter d'endommager les composants sensibles.

Automobile et outillage

Dans la fabrication automobile, les lasers découpent les panneaux de carrosserie, les supports, les engrenages et les composants intérieurs. Ils contribuent également aux tâches de découpage et de soudage.

L'usinage laser permet une production de masse avec une grande répétabilité. Il permet également de modifier la conception de manière flexible grâce à de simples mises à jour des fichiers CAO, sans qu'il soit nécessaire de fabriquer de nouveaux outils ou de nouvelles matrices.

Conclusion

L'usinage par faisceau laser est une méthode de découpe précise, propre et flexible. Il utilise un laser focalisé pour découper ou graver des métaux et des non-métaux avec précision. Ce procédé présente des avantages évidents : tolérances étroites, absence d'usure de l'outil et possibilité de traiter des formes complexes. Toutefois, il présente également des limites, telles que des coûts d'équipement élevés, des contraintes d'épaisseur et des effets de la chaleur sur certains matériaux.

Vous recherchez des services de découpe laser ou des pièces sur mesure ? Nous prenons en charge les prototypes rapides et la production en grande série avec des tolérances serrées et des délais de livraison rapides. Contactez-nous aujourd'hui pour obtenir un devis.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.