Lorsque les pièces métalliques sortent de la chaîne de production, elles présentent souvent des arêtes vives, de petites bavures ou des rayures superficielles. Ces défauts peuvent rendre l'assemblage plus difficile et affecter l'aspect de la pièce. De nombreux fabricants recherchent des moyens rapides et fiables de résoudre ces problèmes. Le lignage est une méthode qui permet de lisser la surface et de maintenir la production sur la bonne voie.

Le linçage peut sembler simple, mais chaque étape comporte des détails essentiels. Restez avec moi pour découvrir le fonctionnement du linçage, l'équipement utilisé et les avantages qu'il peut apporter à vos projets.

Qu'est-ce que le lignage dans la fabrication ?

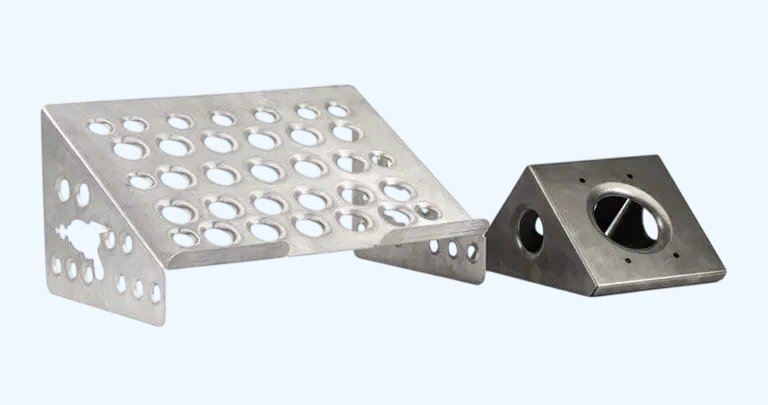

Le lignage est une méthode de finition de surface utilisée pour lisser et polir les pièces métalliques. Il permet d'éliminer les bavures, les rayures ou les marques de soudure à l'aide d'outils abrasifs tels que des bandes ou des disques, ce qui rend la surface plus propre et plus uniforme. Il est souvent effectué après le découpage, le soudage ou le façonnage afin de préparer la pièce à la peinture, au revêtement ou à l'assemblage.

Le procédé consiste à appliquer une friction sur le métal. Une bande, un disque ou un tampon à surface abrasive se déplace sur la pièce, usant les aspérités et les défauts. Cette opération permet d'enlever une petite quantité de matériau et de rendre la surface plus lisse. Le résultat dépend de plusieurs facteurs, notamment de la granulométrie de l'abrasif, de la pression exercée et de la vitesse de l'outil.

Outils et équipements standard utilisés

Les outils de lignage se présentent sous plusieurs formes. La plus courante est la machine à bande abrasive. Elle utilise une boucle continue de matériau abrasif pour poncer et lisser les surfaces métalliques. Ces bandes sont disponibles en différents niveaux de granulométrie, de grossier à fin.

Les ponceuses à disque utilisent des disques abrasifs rotatifs. Elles fonctionnent bien sur des surfaces planes ou légèrement incurvées. Les ponceuses à main permettent d'atteindre des endroits étroits ou de travailler sur de petits lots. Elles permettent à l'opérateur d'avoir un meilleur contrôle.

Certaines machines sont équipées de tables ou de rouleaux réglables, qui aident à guider la pièce pendant le processus. De nombreuses installations sont également dotées de systèmes d'extraction de la poussière, qui éliminent les particules métalliques de l'air, ce qui rend l'espace de travail plus propre et plus sûr.

Les ateliers peuvent également utiliser des accessoires de lignage sur les meuleuses d'angle ou les meuleuses d'établi. Il s'agit d'options rentables pour les travaux de finition de base.

Types de techniques de lignage

Les différentes techniques de lignage dépendent de la taille, de la forme et de l'état de surface de la pièce. Chaque méthode présente ses propres avantages en termes de vitesse, de contrôle ou de qualité de finition.

Laminage de la bande

Le lignage à bande utilise une bande abrasive à mouvement rapide tendue sur des rouleaux. Il est idéal pour les bords droits, les surfaces planes et le façonnage de base. Cette méthode est rapide et permet d'enlever plus de matière en moins de temps. Elle est couramment utilisée dans la fabrication générale, les pièces automobiles et les meubles en métal.

Laminage des disques

La finition au disque utilise un disque abrasif circulaire monté sur une roue rotative. Elle convient aux surfaces planes et fonctionne bien pour le lissage des bords ou la finition de petites pièces. Les opérateurs peuvent tenir la pièce à la main ou utiliser une table pour un meilleur contrôle. Elle donne une finition lisse et uniforme et est souvent utilisée pour des améliorations esthétiques.

Laminage des bandes larges

La finition à bande large utilise une large bande abrasive qui peut traiter de grandes surfaces. Elle est souvent utilisée pour les tôles, les panneaux ou les pièces plates en vrac. La bande large permet d'obtenir des résultats cohérents sur toute la surface. Cette technique est courante dans la fabrication et la production d'acier inoxydable, d'appareils électroménagers et de panneaux d'ascenseurs.

Linissage robotisé et CNC

Le lignage robotisé ou CNC utilise des machines programmables pour automatiser le processus. Ces systèmes peuvent répéter le même mouvement avec précision. Ils sont idéaux pour les grands lots, les formes complexes ou les tolérances serrées. Ces systèmes réduisent les coûts de main-d'œuvre, améliorent la cohérence et traitent les surfaces difficiles à atteindre.

Processus de lignage étape par étape

Chaque étape du processus de lignage joue un rôle clé dans l'obtention d'une surface lisse et homogène. Vous trouverez ci-dessous une description simple du déroulement du processus, du début à la fin.

Étape 1 : Sélection de la bande ou du disque abrasif adéquat

La première étape consiste à choisir le bon abrasif. Les gros grains (comme 40-60) enlèvent rapidement de la matière. Les grains plus fins (comme 180-400) sont utilisés pour des finitions plus lisses. Le choix du grain dépend du type de matériau, de l'épaisseur et de la finition de surface souhaitée.

Étape 2 : Fixation de la pièce

Ensuite, la pièce doit être fixée. Cela permet d'éviter qu'elle ne bouge pendant le processus. Pour les petites pièces, on utilise des pinces ou des gabarits. Les feuilles plus grandes peuvent être posées à plat sur une table de travail. Une installation stable est essentielle pour obtenir une finition uniforme.

Étape 3 : Ajuster les paramètres

L'opérateur règle ensuite les paramètres de la machine, notamment la vitesse de la bande, la pression et la hauteur de la table. La vitesse et la pression influent sur la quantité de matière enlevée. Une pression trop forte peut entraîner une surchauffe ou un gougeage de la surface. Les réglages sont affinés en fonction de la pièce et de la finition souhaitée.

Étape 4 : Début du garnissage

La bande ou le disque abrasif entre en contact avec la surface. L'opérateur déplace la pièce ou l'outil uniformément sur la surface. Chaque passage élimine les rayures, les marques de soudure ou les irrégularités. Le mouvement doit rester régulier pour éviter les lignes ou les brûlures.

Étape 5 : Finition finale

Lors de la dernière étape, un grain plus fin est utilisé pour la dernière passe. Cela donne à la surface un aspect lisse et uniforme. Si nécessaire, polissage ou enrobage peut suivre. La pièce est nettoyée et sa qualité de surface est vérifiée avant de passer à l'étape suivante.

Avantages du lignage

Le lignage améliore à la fois la fonction et l'aspect des pièces métalliques. Il prépare les surfaces pour l'étape suivante de la production et aide à respecter les normes de conception ou de qualité.

Apparence de surface améliorée

Le lignage donne au métal une finition propre et uniforme. Il élimine les marques de soudure, l'oxydation et les rayures d'outils. Cette opération est utile pour les pièces visibles, telles que panneaux ou enceintes.

Amélioration de l'adhérence des revêtements

Les surfaces lisses et régulières facilitent l'adhérence des peintures, des apprêts ou des revêtements. Le lignage élimine les contaminants et les aspérités susceptibles de provoquer un décollement ou des bulles, ce qui améliore la durée de vie et l'aspect du revêtement final.

Élimination des bavures, des rayures et des imperfections

Le garnissage élimine les bavures laissées par la coupe ou la perforation. Il élimine également les rayures et les bosses profondes. Cela réduit le risque de coupures lors de la manipulation et maintient les pièces dans les limites de tolérance.

Préparation au soudage ou à la peinture

La propreté des surfaces est essentielle pour une soudures et même la peinture. Le lignage élimine les oxydes et les bords rugueux qui interfèrent avec ces processus. Il contribue à renforcer les liaisons et à améliorer les résultats visuels.

Principaux éléments à prendre en compte avant de procéder au lignage

Certains facteurs doivent être vérifiés avant le linissage afin de protéger la pièce et d'assurer le bon déroulement du processus. Ces points ont une incidence sur la qualité de la finition, la sécurité et la productivité.

Épaisseur et tolérance des matériaux

Le lignage consiste à enlever de la matière de la surface. Les pièces minces ou les composants présentant des tolérances serrées nécessitent une attention particulière. Une pression trop forte ou des passages répétés peuvent réduire l'épaisseur au-delà des spécifications. Vérifiez toujours le dessin et laissez de la place pour la finition.

Génération de chaleur et dommages de surface

Le frottement dû au lignage génère de la chaleur. Celle-ci peut déformer les pièces minces ou décolorer la surface. Une chaleur excessive peut également affecter la trempe ou la dureté des métaux traités. Pour contrôler la température, il faut utiliser la bonne vitesse et refroidir si nécessaire.

Extraction des poussières et mesures de sécurité

Le lignage génère de fines poussières et des particules métalliques. Celles-ci peuvent être nocives si elles sont inhalées ou laissées sur les surfaces de travail. Utilisez des dépoussiéreurs ou des aspirateurs pour garder la zone propre. Pour éviter toute blessure ou exposition, les opérateurs doivent porter des masques, des gants et des lunettes de sécurité.

Alternatives au lignage

Bien que le lignage soit efficace, d'autres méthodes de finition peuvent répondre à des besoins différents. Le choix dépend du type de matériau, du niveau de finition et de la conception de la pièce.

Affûtage

Le ponçage enlève plus de matière que le lignage. Elle utilise des roues rigides, et non des courroies ou des disques. Cette méthode convient à la mise en forme, au nivellement des soudures ou à la correction des défauts de surface. Le ponçage est plus agressif et moins axé sur l'aspect.

Polissage

Le polissage permet de créer une surface lisse, semblable à un miroir, à l'aide d'abrasifs fins et de tampons doux. Il est idéal pour les pièces cosmétiques ou les composants qui nécessitent une faible friction. Le polissage vient après le lignage lorsqu'une grande brillance est nécessaire.

Ponçage

Le ponçage est similaire au lustrage, mais il est généralement effectué à la main ou à l'aide d'outils orbitaux. Il donne de bons résultats sur le bois, le plastique ou le métal peint. Le ponçage est plus lent et convient mieux aux travaux de détail ou aux petites séries.

Quand choisir l'un plutôt que l'autre?

Choisissez le lignage pour obtenir une finition lisse, mate ou brossée sur le métal. Utilisez le meulage pour l'enlèvement ou le remodelage de pièces lourdes. Choisissez le polissage pour des résultats très brillants. Le ponçage convient aux petits travaux ou aux matériaux non métalliques. Le choix dépend du type de pièce, de l'objectif de finition et du budget.

Conclusion

Le lignage est un processus de finition de surface qui lisse et affine les pièces métalliques à l'aide de bandes ou de disques abrasifs. Il élimine les marques de soudure, les bavures et les rayures, et prépare les pièces pour la peinture, le revêtement ou l'assemblage. Le lignage fonctionne aussi bien pour les petites pièces que pour les grands panneaux et s'adapte aux flux de travail manuels ou automatisés.

Vous recherchez des pièces métalliques de précision avec des finitions propres et lisses ? Contactez-nous dès aujourd'hui pour savoir comment nos capacités de finition peuvent contribuer à votre prochain projet.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.